Навигация

Технические данные, контролируемые СУТП

3.4.1 Технические данные, контролируемые СУТП

Нейтрализация меди в сернокислых растворах предназначена для получения насыщенного раствора сернокислой меди (медного купороса). Процесс получения насыщенного раствора сернокислой меди – глубокая нейтрализация свободной серной кислоты, содержащейся в отработанном электролите ЦЭМ и маточных растворов никелевого отделения купоросного цеха.

3.4.2 Система управления

Система управления предназначена для контроля технологических параметров и для управления процессом нейтрализации. Система управления находится в герметичных шкафах. Она включает в себя:

а) Управляющий контроллер;

б) Аппаратура сбора информации: оптомодули ввода, оптомодули вывода, оптодоска ввода для нейтрализатора; оптодоска ввода для баков;

в) Аппаратура сбора данных. Модули сбора данных АДАМ‑4017;

г) Интерфейсная аппаратура: модули конвертеры RS 232‑RS485 АДАМ‑4520, соединительные провода и кабели;

д) Аппаратура контроля технологических параметров: систему датчиков измерения уровня, систему датчиков измерения расхода воздуха и электролита, систему датчиков измерения давления;

е) Блоки питания на 24V и на 5V;

ж) Программу и программное обеспечение приема и обработки информации с датчиков и исполнительных устройств, управления исполнительными устройствами и технологическим процессом.

Принцип работы системы управления

Управляющий сигнал для исполнительных механизмов формируется при помощи логических функций на основании сигналов с датчиков и сигналов управляющих воздействий от оператора или управляющего контроллера. Управляющий сигнал управляет модулем оптической развязки, который коммутирует подачу напряжения на исполнительный механизм.

Функции системы управления

1) Система автоматического контроля и управления обеспечивает:

а) Контроль и управление заданными технологическими параметрами с выводом информации на экран монитора: расход электролита, расход воздуха, температуру в нейтрализаторе, температуру электролита в баке, давление в нейтрализаторе, температура воздуха, расход пара, скорость циркуляции, уровень электролита в нейтрализаторе, уровень электролита в баках, температура в сливной трубе;

б) Визуальную сигнализацию о ходе технологического процесса;

* Автоподогрев электролита в нейтрализаторе;

* Автоуправление расходом воздуха;

* Перевод аппаратуры установки в исходное состояние (переход в состояние СТОП нейтрализатора);

* Перевод аппаратуры баков в исходное состояние (переход в состояние СТОП баков).

2) Задачи контроля и регулирования заданных технологических параметров, индикации состояния системы, приведение системы в исходное состояние.

– Контроль и регулирование технологических параметров;

– Контроль технологических параметров осуществляется с применением стандартных датчиков;

– Система управления обеспечивает управление исполнительными механизмами и регулирование параметров технологического процесса.

Система управления обеспечивает ручной и автоматический режимы управления процессом нейтрализации серной кислоты. «Ручной» – управление задвижками, клапанами, насосами с пульта оператора согласно рабочей инструкции для аппаратчика-гидрометаллурга медного отделения купоросного цеха и используя руководство оператора.

«Автоматический» – управление задвижкой воздуха (для поддержания определенного расхода воздуха в нейтрализаторе, заданного оператором), клапаном пара нейтрализатора (для поддержания определенной температуры в нейтрализа-торе, заданной оператором).

Система управления технологическим процессом, система отображения технологического процесса и аппарат нейтрализации колонного типа предназначены для эксплуатации внутри помещения с температурой окружающей среды от +5 °С до +30 °С и влажностью до 80 % без конденсата влаги.

Для принятия решения по управлению аппаратом нейтрализации колонного типа оператор должен руководствоваться показаниями приборов, показателем концентрации H2SO4, рабочей инструкцией для аппаратчика-гидрометаллурга медного отделения купоросного цеха Р.И. 0400–22–98 [12].

3.4.3 Система отображения

Система отображения предназначена для отображения технологических параметров и для управления процессом нейтрализации. Система отображения включает в себя: персональный компьютер тип IBM, промышленный манипулятор, блок бесперебойного питания, программу отображения информации и управления.

3.4.4 Автоматизация вакуум-выпарного кристаллизатора

Нормальный режим работы установки может быть обеспечен автоматическим регулированием и контролем основных технологических параметров.

Для этого при разработке проекта КИП и А необходимо предусмотреть:

1) автоматическое регулирование наиболее ответственных параметров, от соблюдения которых зависит режим работы всей установки в целом;

2) дистанционный и местный контроль параметров, измерение которых необходимо для своевременного регулирования работы установки;

3) необходимую сигнализацию.

Регулирование

Перечень параметров, подлежащих регулированию приведен в табл. 3.1.

Таблица 3.1. Параметры, подлежащие регулированию

| Регулируемый параметр | Рамерность | Номинальное значение | Наиболшее возможное отклонение | Регулирующее воздействие |

| 1. Расход исходного раствора | кг/с | 1,61 | ± 0,2 | Стабилизация |

| 2. Давление в сепараторе кристаллизаторе | МПа | 0,0059 | ± 0,001 | Расход охлаждающей воды на конденсатор КВ3 |

| 3. Давление рабочего пара перед греющей камерой перед эжектором Э12 на общей линии 4. перед эжектором Э2 | МПа | 0,1 0,25 0,25 | ± 0,02 ± 0,01 ± 0,01 | Стабилизация Стабилизация Стабилизация |

| 4. Массовое содержание кристаллов в крислаллизаторе | - | 0,4 | ± 0,1 | Расход греющего пара в греющую камеру кристаллизатора при постоянной температуре раствора. |

Сигнализация

Аварийная сигнализация (световая на щите, звуковая по месту) должна срабатывать при:

а) прекращение подачи: исходного раствора; охлаждающей воды в конденсаторы КВ3, КВ1, КВ2; воды на торцевые уплотнения насосов; вакуумнасосов, греющего пара на кристаллизатор, эжекторы;

б) остановка насосов: циркуляционного, перекачивающих, вакуум-насоса.

Должны осуществляться сигнализации верхнего и нижнего предельных уровней в емкостях Б1 и Б2.

Должна быть световая сигнализация для всех насосов «работает – не работает».

Характеристика рабочих сред параметры которых измеряются и регулируются представлена в таблице 3.2.

Таблица 3.2

Характеристика рабочих сред

| Наименование среды | Температура, 0С | Абсолютное давление МПа | Соотношение Т:Ж, масс / доли | Плотность, кг/м3 | Материал, стойкий в данной среде |

| 1. Исходный раствор | 80 | 0,3 | - | 1400 | ВТI – 0 |

| 2. Охлажда-ющая вода | 28 | 0,3 | - | 1000 | 12х18хН10Т |

| 3. Пульпа | 50 | - | до 30 | 1570–1600 | ВТI‑0 |

| 4. Пар ТЭЦ | 112 | 0,25 | - | 0,88 | 12х18хН10Т |

| 5. Конденсат в баке Б2 | 40 | - | - | 998 | 12х18хН10Т |

Таблица 3.3

| Наименование электрооборудования | Тип | Мощность, кВт | Частота тока, питающего источник | Напряжение, В | Частота вращения, об/мин |

| 1. Насос АХ125–100–400б‑5‑У2 | 4АММ200 4 | 45 | 50 | 380 | 1450 |

| 2. Насос АХ 8/30‑И‑2Г | 4А100 2 | 4 | 50 | 380 | 2900 |

| 3. Насос К8/18 | 4А80 2 | 1,5 | 50 | 380/220 | 2900 |

| 4. Вакуум-насос ВВН‑3Н | 4А132 4У3 | 1,5 | 50 | 380/220 | 1500 |

| 5. Задвижка ЗКЛПЭ – 16 ДУ 200,250 (эл. привод ЭВ -25М) | В80В4У2 или ВАОА‑13–4‑У2 | 1,5 | 50 | 380/220 | 1400 |

| 6. Задвижка 30 нж 97 бк (эл. привод БО99.098–03 М0 | 4АХ ОЛ4УЗ | 1,3 | 50 | 380/220 | 1400 |

| 7. Вентиль РХ26324.01 (электропривод ТЭ0099.058–08М) | 0,25 | 50 | 380/220 | 1380 |

Перечень и характеристика примененного электрооборудования

Контроль

Режим работы установки контролируется путем измерения технологических параметров, перечень которых с указанием вида контроля и максимально возможных отклонений приведен в таблице 3.4.

Таблица 3.4 Технологические параметры установки, подлежащие контролю

| Параметр | Точка контроля | Размерность | Расчетное значение | Максимально возможное отклонение | Допустимая потеря давления от уст. приб. | Вид контроля | Место установки вторичных приборов |

| 1. Исходный раствор | Трубопровод подачи исходного раствора | кгс | 1,61 | ± 0,2 | 0,05 | Показание, запись | Щит |

| 2. Охлаждающая вода на конденсатор КВЗ | Трубопровод подачи воды на конденсатор КВЗ | кгс | 104 | ± 25 | 0,05 | Показание, запись | Щит |

| 3. Вода на торцевое уплотнение циркуляци-онного насоса | Трубопровод подачи воды на циркулирующий насос | кгс | 1,25 | 10-2 ± 4∙10-3 | 0,05 | Показание | По месту |

| 4. Вода на тор-цевое плотнение насоса Н1 | Трубопровод подачи воды на насос Н1 | кгс | 1,25 | 10-2 ± 4∙10-3 | 0,05 | Показание | По месту |

| 5. Охлаждающая вода на установку | Трубопровод подачи воды на установку | кгс | 110 | ± 25 | 0,05 | Запись показания | Щит |

| 6. Рабочий пар в греющую камеру кмристаллизатора | Трубопровод подачи пара на установку | кгс | 1800 | ± 500 | 0,025 | Показание, запись | Щит |

| 7. Рабочий пар на установку | Трубопровод подачи пара на установку | кгс | 1800 | ± 500 | 0,025 | Показание, запись | Щит |

| 8. Пульпа с установки | Трубопровод подачи пульпы на центрифугирование | кгс | 1,16 | ± 0,5 | 0,05 | Показание, запись | Щит |

| Давление: 1. Рабочий пар на ристаллизатор | Трубопровод пода чи пара в кристаллизатор | МПа | 0,1 | ± 0,02 | - | Покание, запись | Щит по месту |

| 2. Рабочий пар на эжектор Э1 | Трубопровод подачи рабочего пара на эжектор Э1 | МПа | 0,25 | ± 0,01 | - | Показания | По месту |

| 3. Рабочий пар на эжектор Э2 | Трубопровод подачи рабочего пара на эжектор Э2 | МПа | 0,25 | ± 0,01 | - | Показания | По месту |

| 4. Вторичный пар в кристал-лизаторе | Сепаратор кристаллизатора | МПа | 0,0059 | ± 0,001 | - | Показания | По месту |

| Температура 1. Исходный раствор | Трубопровод подачи исходного раствора | 0С | 80 | ± 5 | Показание, запись | Щит | |

| 2. Раствор в аппарате | Сепаратор кристаллизатора | 0С | 50 | ± 5 | Показание, запись | Щит | |

| 3. Вода на входе в установку | Трубопроводподачи воды на установку | 0С | 28 | ± 5 | - | Показание, запись | Щит |

| 4. Вода на выходе из конденсатора КВ3 | Трубопровод выхода воды из конденсатора КВЗ | 0С | 30,6 | ± 5 | - | Показание, запись | Щит |

| 5. Вода на выходе из конденсатора КВ1 | Трубопровод выхода воды из конденсатора КВЗ | 0С | 35,9 | ± 5 | - | Показание, запись | Щит |

| 6. Вода на выходе из конденсатора КВ2 | Трубопровод выхода воды из конденсатора КВ2 | 0С | 41,5 | ± 5 | - | Показание, запись | Щит |

Похожие работы

... 14,2 16,0 11 Сульфаты, мг/дм3 56 49 61 48 60 57 12 Микробиологический тест, кол./мл - - - - - - 13 Скорость коррозии, мм/год 0,10 0,16 0,17 0,09 0,12 0,15 3. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ 3.1. Усовершенствование метода водоподготовки производства этилбензол-стирола реагентами фирмы «Nalco» Вода является основным охлаждающим агентом, используемым во всех отраслях ...

... ходом процесса. Через 3 минуты внесите в одну из пробирок раствор хлорида натрия. Что вы наблюдаете? Проведите анализ опытов а) и б). Глава 2. Методика изучения растворов. Теория растворов – одна из ведущих теорий курса химии. Причины важности темы кроется не только в том, что она имеет большое практическое значение, но и прежде всего ...

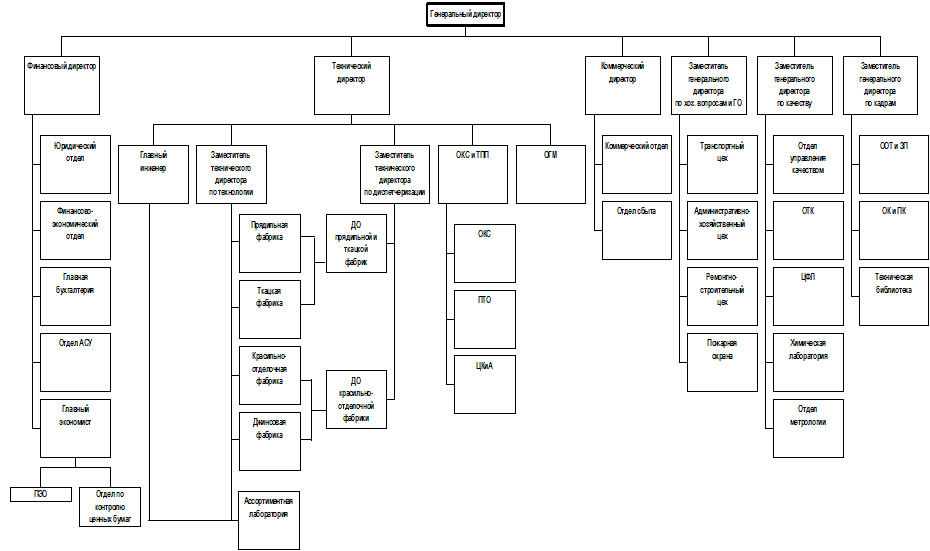

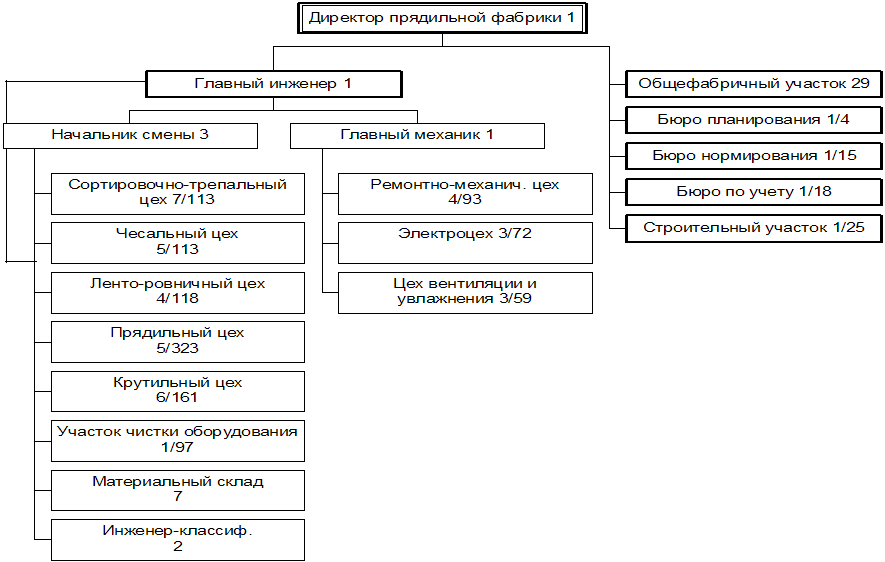

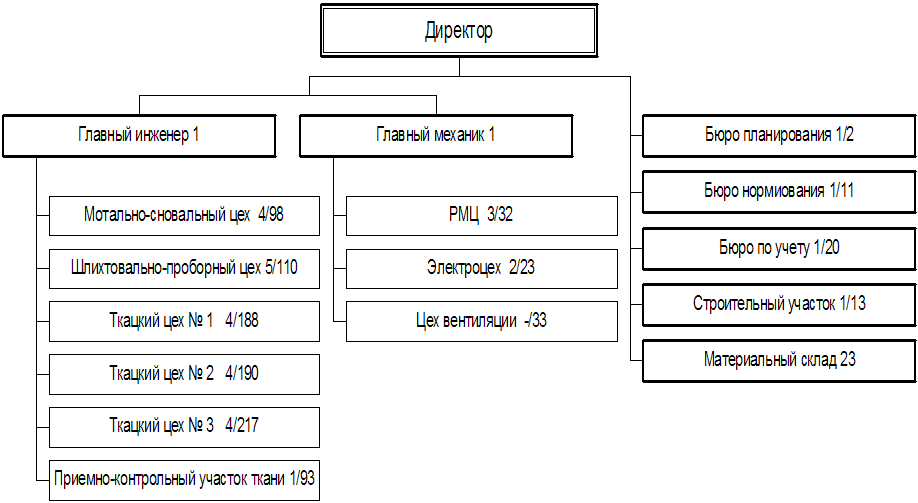

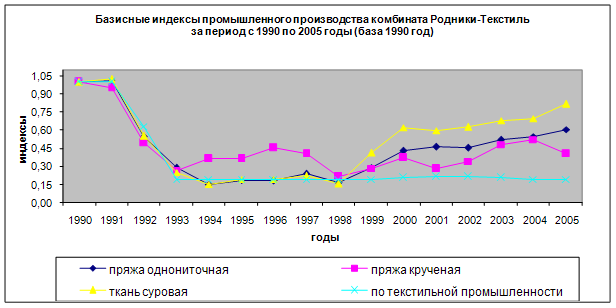

... 145 761 138 892 162 142 169 012 дек.05 169 012 147 915 166 203 187 300 2. МАРКЕТИНГОВАЯ, ПРЕДПРИНИМАТЕЛЬСКАЯ И КОММЕРЧЕСКАЯ ДЕЯТЕЛЬНОСТЬ ОАО «РОДНИКИ - ТЕКСТИЛЬ» 2.1 Анализ конкурентов Конкуренция - состязательность хозяйствующих субъектов, когда их самостоятельные действия эффективно ограничивают возможность каждого из них односторонне воздействовать на общие условия обращения ...

... из темного стекла, закрывают корковой пробкой с хлоркальциевой трубкой и хранят в темном месте, так как на свету в нем образуются перекиси, вызывающие взрывы. ЭКСПЕРТИЗА РЫБЫ И РЫБНЫХ ПРОДУКТОВ Рыбу и рыбную продукцию принимают по количеству и качеству партиями. Партией считается определенное количество продукции одного наименования, способа обработки и сорта, одного предприятия-изготовителя, ...

0 комментариев