Навигация

2. ТЕХНОЛОГІЧНИЙ РОЗДІЛ

2.1 Визначення типу виробництва

Тип виробництва визначається на підставі річного об’єму випуску деталі і маси деталі, користуючись відомостями таблиці 3.1 /1, с.24/. Річний об’єм випуску деталі “Палець шнека” згідно з завданням складає N=25000 шт., а маса деталі за робочим кресленням m=2,46 кг.

На підставі відомостей таблиці 2.1 тип виробництва попередньо є крупносерійним. Після визначення типу виробництва обираємо відповідно цьому типу організаційну форму. Для крупносерійного виробництва визначається такт випуску за формулою (2.1)

![]() (2.1)

(2.1)

де Ч – кількість змін на добу, Ч=1

Fд – ефективний річний фонд випуску деталей, розраховується за формулою (3.2)

Fд=(Дк-Дсв-Дв)ĥТзмĥК1ĥК2 (2.2)

Дк=366 днів

Дв=98 днів

Дсв=7 днів

Тзм – тривалість однієї зміни, 8 год.

К1 – коефіцієнт який враховує витрати часу на ремонт обладнання, К1=0,93

К2 – коефіцієнт, який враховує регламентовані перерви, К2=0,95

N – річний об’єм випуску деталей, N=25000 шт.

Fд=(366-98-7)ĥ8ĥ0,93ĥ0,95=1844,7

![]()

2.2 Вибір виду і методу одержання заготовки

Заготовка для деталі “Палець шнека”на заводі ВАТ “Полтавамаш” одержується з круглого прокату. Для визначення раціонального методу одержання заготовки розглядаємо два варіанти одержання заготовки “Палець шнека”

1. Прокат

2. Гаряче штампування

Розглянемо перший варіант.

Прокат виготовляють на машинобудівних заводах. Він є найпростішою формою одержання заготовок, але має певні недоліки:

1. Великі припуски на обробку, якщо вал має ступінчасту форму.

2. Багато відходів.

3. Великі витрати металу.

4. Велика трудомісткість при механічній обробці.

Переваги:

1. Простота використання.

2. Простота порізки.

3. Відносна дешевизна.

На мій погляд цей вид заготовки є не економічним, тому я пропоную отримувати заготовку методом гарячого штампування на горизонтально-ковочній машині. Цей метод дає змогу отримувати заготовку максимально наближену за формою до форми деталі, що гарантує:

1. Невеликі припуски на обробку внаслідок високої точності штампування.

2. Низьку трудоємкість при механічній обробці.

3. Крім того структура металу буде покращена за рахунок ущільнення металу, зниження металоємкості, вартість заготовки буде знижено.

Для того, щоб впевнитися у вірності моїх припущень, потрібно здійснити техніко-економічний розрахунок.

2.3 Техніко-економічне обґрунтування вибору заготовки

Техніко-економічне обґрунтування здійснюємо за двома оцінками:

1. За коефіцієнтом використання матеріалу.

2. За собівартістю заготовки.

Розглянемо заготовку за 1 варіантом.

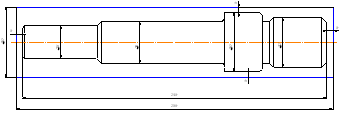

Ескіз заготовки з прокату представлений на рисунку 2.

Рисунок 2 - Ескіз заготовки з прокату

Коефіцієнт використання матеріалу визначаємо за формулою (2.3)

![]() ,кг (2.3)

,кг (2.3)

де mд – маса деталі, кг.

mз – маса заготовки, кг.

Маса деталі за робочим кресленням складає 2,46 кг, а маса заготовки за технологічним процесом складає 5,6 кг.

![]()

Вартість заготовки розраховуємо за формулою (2.4)

Вз1=Цĥmз-Цĥmв+Впор,грн. (2.4)

де Ц – ціна 1 кг сталі 40Х13, Ц=18 грн.

Цв – ціна відходів, Цв=4,5 грн.

Впор – вартість порізки, Впор=0,8 грн.

Вз1=18ĥ15,6-4,5ĥ3,14+0,8=85,87 грн.

Розглянемо заготовку за другим варіантом.

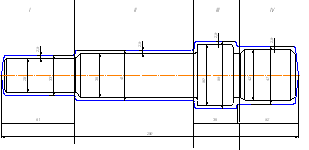

Ескіз заготовки із штампування на ГКМ представлений на рисунку 3.

Рисунок 3 - Ескіз заготовки із штампування на ГКМ

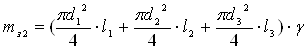

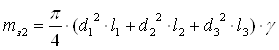

Розраховуємо масу заготовки за 2 варіантом, використовуючи формулу (2.4)

; (2.5)

; (2.5)

;

;

![]()

Визначаємо коефіцієнт використання матеріалу за формулою (2.3)

![]()

Вартість заготовки розраховуємо за формулою (2.6)

Вз2=Цĥmз2-Цвĥmв+![]() ĥ1 (3.6)

ĥ1 (3.6)

Вз2=18ĥ3,63-4,5ĥ1,15+ ![]() ĥ1=61,03 грн.

ĥ1=61,03 грн.

Результати розрахунків приведені в таблиці 2.1

Таблиця 2.1

Порівняння варіантів заготовок

| Варіант заготовки | Коефіцієнт використання матеріалу | Собівартість заготовки, грн |

| Прокат | 0,43 | 85,87 |

| Штампування на ГКМ | 0,68 | 61,03 |

Висновок: на підставі проведених розрахунків виявлено, що варіант отримання заготовки методом штампування на ГКМ є більш економічним.

Похожие работы

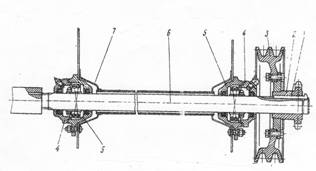

... ЭВД -2 Частота обертання – 1500 Продуктивність вентилятора – 600 Напір вентилятора – 25 ККД вентилятора – 0,54 Тип електродвигуна – АОЛ -21 - 4 3. Технологічна частина 3.1 Технологічний процес ремонту жаток кормозбирального комбайна КСК-100 3.1.1 Ремонт валів До основних дефектів валів відносяться причин скручення, знос посадочних місць під підшипники, знос шліців, зрив різьби, ...

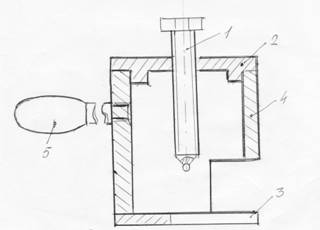

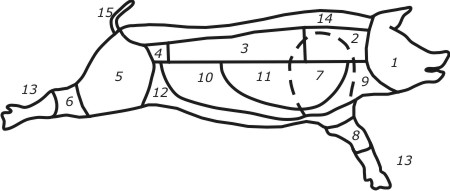

... ця страва готується спеціально для нього, створює найбільш позитивні емоції. У лiтнiй період для виготовлення шашлику використовують складний мангал, який розташовують приміщення ресторану, на веранді (рис. 14). 1.3 Технологія приготування страви Для приготування м'ясних страв з свинини найкраще вживати м'ясо молодих тварин. Його просто відрізнити за кольором. М'ясо тварин у віці до шести ...

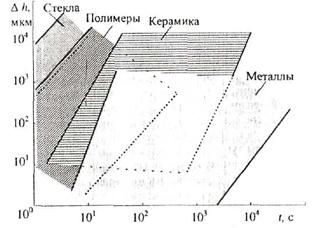

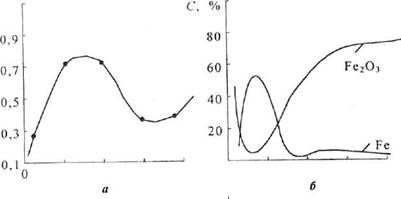

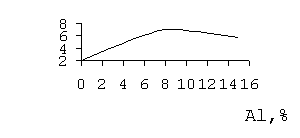

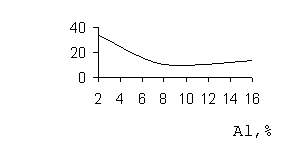

... ів на установці ЭМР-100 у режимі дифракції на відображення з поверхні тертя при напрузі, яка з ковзає , 100 кв. 2.3 Математична модель процесів тертя й зношування покрити по пружно - пластичній основі На підставі [12-21] простір існування властивостей детонаційно-газових покриттів можна описати, як: Ω (Rфм Rмф Rфт Rі) З обліком першого обмеження: Ω Ψ де Ψ - простір ...

0 комментариев