Навигация

Анализ предлагаемых вариантов при разработке техпроцесса

3. Анализ предлагаемых вариантов при разработке техпроцесса

3.1 Правка

Правка в валках применяется для выправления в холодном состояний стальных листов и листов из цветных сплавов толщиной до 50 мм и шириной до 5000. Листы толщиной более 50 мм обычно правят под прессами. Холодная правка в валках обеспечивает получение качества листового проката в соответствии со стандартами на прокатную тонколистовую и толстолистовую сталь. Рассматриваемый способ правки является наиболее производительным по сравнению с другими способами правки поперечным изгибом на прессах с правкой растяжением, правка осуществляется между двумя рядами валков, причем валки одного ряда размещены в шахматном порядке по отношению валков другого ряда. Расстояние между рядами валков регулируется. Просвет между валками верхнего и нижнего рядов устанавливается несколько меньшим толщины листа, подлежащего правке. Лист захватывается вращением валков и при прохождении между ними получает многократные, чередующиеся в противоположные стороны изгибы (перегибы) с напряжениями, превосходящими предел текучести материала, благодаря чему и достигается выправление листа. Бывают машины с параллельными рядами валков и с непараллельными рядами валков. Последние машины предназначены не только для правки, но и для изменения размеров листа (уменьшение толщины, увеличение двух других размеров) из материалов с низким пределов текучести.

Рис.4 Схемы расположения валков в машинах с параллельными рядами валков и с непараллельными рядами валков.

Число валков зависит от толщины и нужного качества листа. Чем больше толщина листа, тем меньшее количество валков необходимо, но при этом увеличивается число заходов правки. Так при правке листов толщиной 6 мм на пяти валковой машине, что бы получить необходимую корабоватость нужно пропускать листы два раза, что увеличивает время заготовительных операций и понижает производительность. Тоже качество можно получить на семи валковых машинах, но уже за один проход. [5] Выбираем правку на семи валковой машине.

3.2 Схема механической резки листов

Кромки ребер имеют прямолинейную форму, и в данном случае будет более производительной механическая резка. При термической резке деталей с прямолинейными кромками возможно деформирование металла, что требует дальнейшей правки и механической обработки. Поэтому целесообразнее применить механический способ резка.

Резка на гильотинных ножницах

Работа на гильотинных ножницах аналогична работе на пресс-ножницах Частота этих ножниц несколько ниже (11 раз за минуту), однако большая ширина ножа (до 3,2 м) делает их более производительными. К тому же после резки на гильотинных ножницах наблюдается более чистый рез, а заготовки меньше деформируются и не требуют правки. Резке на гильотинных ножницах по упору исключает разметку и при небольших размерах деталей обеспечивает получение заготовок заданных размеров с высокой точностью.

Резка на дисковых ножницах

Резка дисковыми ножницами менее трудоемкая, чем на гильотинных Производительность зависит от скорости вращения дисков, которая обеспечивает скорость резки до 0,2 м/с. Толщина разрезаемых листов может достигать 25 мм, но при больших толщинах затрудняется начало резки. К тому же отечественная промышленность не выпускает дисковые ножницы, режущие листы толщиной свыше 10 мм. В промышленности их используют, как правило, для резки листов толщиной до 5 мм. Заготовки после резки этими ножницами требуют правки , что увеличивают время заготовительных операций. [ 6 ]

Таким образом выбираем резку на гильотинных ножницах. Перед дисковыми - по затратам, т. к. импортное оборудование дороже отечественного. Также использование гильотинных ножниц по сравнению с другими рассмотренными схемами не требует правки.

3.3 Вырезка люка

Для вырезки люка применяем термическую резку. При этом возможно применение:

а) кислородной резки;

б) воздушно-дуговой резки.

Производительность воздушно-дуговой резки значительно выше кислородной, но при этом плохое качество реза и отрезанные кромки придется подвергать дополнительной механической обработке. Точность соблюдения размеров при кислородной резке значительно выше. Выбираем кислородную резку. [9]

3.4 Вид сварки

При выборе вида сварки рассмотрим два варианта:

а) сварка под слоем флюса;

б) сварка в смеси газов 95% С02+ 5% 02.

Анализируя предлагаемые варианты, принимаю сварку в смеси газов, так как одним из важнейших преимуществ, по сравнению со сваркой под слоем флюса, является возможность стабильно зажигать дугу, а в нашей конструкции необходимо сваривать прерывистыми швами, в этом случае сваривать под флюсом невозможно. Это преимущество является важнейшим при выборе вида сварки. Но существуют и другие преимущества сварки в смеси газов. Это отсутствие операций по удержанию и удалению флюса, эти операции трудоемки, а, следовательно, и производительность при сварке в смеси газов будет выше, чем при сварке под флюсом. При сварке в смеси газов возможно контролировать свариваемое соединение при сварке. В связи с выделенными преимуществами применяем сварку в смеси газов. [10, 11]

Похожие работы

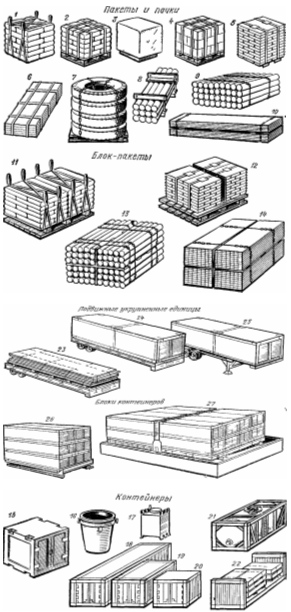

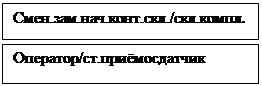

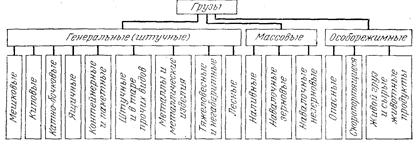

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

... с грузовыми вспомогательных операций, изменение последовательности обработки грузовых помещений). Непосредственными организаторами выполнения ТПГОС в части подготовки и организации погрузочно-разгрузочных работ, а также производства вспомогательных операций, выполняемых портом, являются старший стивидор и подчиненные ему сменные стивидоры; в части прочих операций комплексного обслуживания судна — ...

... обычно размещают на границе района или же за его пределами. В мастерских производится периодический контроль и мелкий ремонт некоторых перегрузочных и транспортных устройств. Административно-диспетчерские объекты находятся в различных местах контейнерного пункта, в их состав входят различные учреждения и бюро, ВЦ, специальные помещения, контрольные вышки и пр. Приемо-сдаточные объекты находятся ...

0 комментариев