Навигация

Совместный сухой помол компонентов сырьевой шихты - извести, цемента и песка при влажности последнего не выше 2% по массе

2. Совместный сухой помол компонентов сырьевой шихты - извести, цемента и песка при влажности последнего не выше 2% по массе.

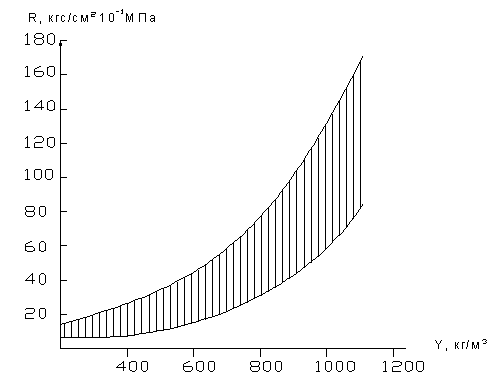

После помола основные компоненты сырьевой смеси должны характеризоваться следующей дисперсностью Sуд, см2/г: кремнеземистый компонент (песок) - не менее 1500-2000; известь - 4500-5000; цемент - 3000-4000.

Как мокрый, так и сухой помол должен производиться в присутствии ПАВ, что интенсифицирует измельчение, частично предотвращает слипание частиц, уменьшает намол металла. Дозировка ПАВ - 0,1-0,25% от массы сухих компонентов.

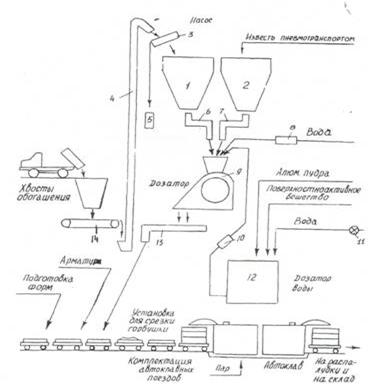

Приготовление ячеистобетонной смеси. Способы приготовления формовочных масс зависят от принятой на данном производстве технологии и вида применяемого порообразователя. При пенобетонной технологии конечной целью данной технологической операции является получение готовой поризованной массы с заданными характеристиками.

При приготовлении смеси для пенобетона в смеситель с готовым раствором, содержащим кремнеземистый компонент, вяжущее и добавки, вводят техническую пену, которую получают в специальном пеновзбивателе. Пенобетонную ячеистую массу приготавливают в трехбарабанном, реже в двухбарабанном смесителе (пенобетоносмесителе).

Проектирование составов ячеистобетонных смесей осуществляют, исходя из заданной средней плотности ячеистого бетона, применяемых видов вяжущего и кремнеземистого компонента, вида тепловлажностной обработки. При этом стремятся получить максимальную прочность при минимально возможном расходе вяжущего и порообразователя.

Формование изделий из пенобетонной смеси. При пенобетонной технологии пенобетонная масса с заданными значениями пористости или средней плотности, достигнутыми в пенобетоносмесителе, заливается в формы на полный объем, причем в дальнейшем значительного изменения пористости не происходит.

Общие требования к тепловой обработке

1. Тепловую обработку изделий следует производить в тепловых агрегатах с применением режимов, обеспечивающих минимальный расход топливно-энергетических ресурсов и достижение бетоном заданных распалубочной, передаточной и отпускной прочности. При этом, не допускается увеличение расхода

цемента для достижения требуемой прочности в более короткие сроки по сравнению с необходимым для получения заданного класса (марки) по прочности бетона, установленным при подборах состава, за исключением случаев, предусмотренных СНиП 5.01.23-83.

2. Значения передаточной и отпускной прочности бетона должны соответствовать указанным в стандартах и проектной документации на изделия с учетом требований ГОСТ 18105.1-80. Значение распалубочной прочности, условия и сроки достижения распалубочной, передаточной и отпускной прочности, для каждого вида изделий следует устанавливать в соответствии с конкретными условиями производства.

3. При тепловой обработке изделий из конструкционно-теплоизоляционного легкого бетона кроме требований, указанных в пп.6.1, 6.2, должны быть обеспечены отпускная влажность бетона в изделиях, не превышающая допустимую по ГОСТ 13015.0-83, а для изделий из напрягающего бетона - заданное самонапряжение.

4. Для сокращения цикла тепловой обработки изделий и увеличения оборачиваемости форм следует применять химические добавки-ускорители, быстротвердеющие цементы, предварительный пароразогрев или электроразогрев бетонных смесей, двухстадийную тепловую обработку и другие приемы при соответствующем технико-экономическом обосновании применительно к конкретным условиям и технологическим схемам производства. Для предварительно напряженных конструкций изготовляемых в силовых формах, двухстадийная обработка допускается при специальном обосновании.

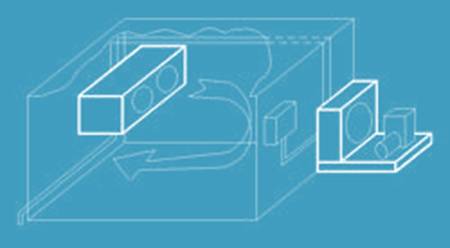

Тепловые агрегаты

1. Тепловые агрегаты (камеры периодического или непрерывного дерствия, в том числе ямные, туннельные, щелевые, термоформы, кассеты, стенды, гелиоформы и т.п.) и теплоносители (водяной пар, горячая вода, электроэнергия, горячий воздух, продукты сгорания природного газа, высокотемпературные масла, солнечная энергия и т.п.) следует выбирать исходя из технико-экономической целесообразности в зависимости от типа технологических линий (конвейерные, поточно-агрегатные, кассетные, стендовые), конструктивных особенностей изделий и климатических условий в соответствии с действующей нормативно-технической документацией.

2. Тепловую обработку изделий из конструкционно- теплоизоляционного легкого бетона необходимо производить в камерах сухого прогрева или термоформах, а предварительно напряженных конструкций, изготовляемых в силовых формах, - в туннельных или одноярусных ямных камерах.

3. С целью соблюдения нормативного расхода тепловой энергии при тепловой обработке в соответствии с СНиП 513-79 необходимо обеспечить оперативный учет расхода энергии, максимально использовать рабочее пространство камер, увеличить коэффициент их заполнения и осуществлять мероприятия по максимальному снижению теплопотерь.

4. Тепловые установки должны быть оборудованы устройствами, обеспечивающими подачу требуемого количества тепла и заданные режимы тепловой обработки, а также приборами автоматического учета расхода тепловой энегии, регулирования, контроля температуры и влажностного режима.

5. При создании новых и реконструкции действующих агрегатов для тепловой обработки следует предусматривать специальные меры по экономному расходованию тепловой энергии и устранению ее потерь: теплоизоляцию ограждений камер, элементов термоформ и кассетных установок; выполнение ограждающих конструкций камер из легкого бетона; гидрозащиту теплоизоляционного слоя в ямных камерах, термоформах, кассетах, стендах; надежное уплотнение торцевых проемов в туннельных камерах и т.п.

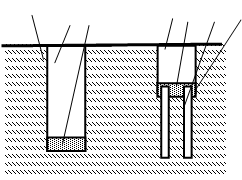

Ограждающие конструкции камер. Днище

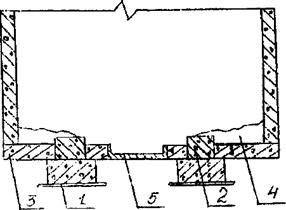

Раньше днище выполняли из бетона по песчаной подготовке. Такие полы прочны, но слишком теплопроводны. Поэтому в новых конструкциях Шемер днище проектируют с теплоизоляцией, при этом нагрузка от полов форм должна восприниматься опорными балками. Для повышения I 1ерегудов устонных свойств пола, его можно изготавливать из многопустотных или ребристых плит.

Рис.1 Схема конструкции пола ямной камеры: 1 - фундамент; 2 - опорная плита; 3 - многопустотная плита; 4 - цементная стяжка; 5 - канал для сбора конденса

Полы сооружают с уклонами в сторону сборного канала, чтобы конденсат стекал в него. В конце канала выполняют приемник, куда и стекает конденсат. В этом приемнике устанавливают гидрозатвор в виде водоотделенной трубки.

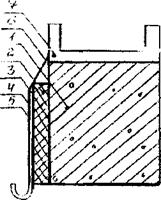

Стены ямных камер

Стены камер должны быть с низкой теплоемкостью, т.к. их приходится нагревать, с низкой теплопроводностью, чтобы потери тепла в окружающую среду минимальными. Они должны быть паронепроницаемыми и достаточно механическими прочными.

В основу проектирования и строительства новых ямных камер положен принцип тепловой изоляции стен камер. Тепловую изоляцию можно осуществлять двумя способами: типа минеральной ваты - с помощью теплоизоляционного материала в виде пенопласта или с помощью тепловых экранов и воздушных проемов между ними, которые являются хорошими теплоизоляторами.

Теплоизоляционные материалы при контакте с паровоздушной средой камеры быстро насыщаются влагой и теряют при этом свои теплоизоляционные свойства. Поэтому в конструкциях стен надо предусматривать паро-гидроизоляцию.

Рис.2 Схема стены ямной камеры:

1 - стена; 2 - слой гидроизоляционного материала; 3 - поверхность металлических листов; 4 - обивка из металлических листов 3-4 мм; 5 - воздушная полость; 6 - гидрозатвор для воздушной полости; 7 - желоб гидравлического швеллера.

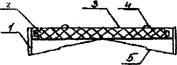

Крышка ямной камеры

Крышки должны быть теплоемкие и малотеплопроводные, достаточно прочные и паронепроницаемые. Механическая прочность крышки необходима для того, чтобы она выдержала статические и динамические нагрузки, действующие на нее во время эксплуатации камеры, т.е. при установке и снятии крышки. Она представляет собой металлическую конструкцию, сваренную из швеллеров и уголков, и заполненную внутри теплоизоляционным материалом.

Рис.3 Схема крышки: 1 - металлическая конструкция; 2 - теплоизоляционное заполнение; 3 - обшивка сверху и снизу металлическими листами; 4 - транспортные петли; 5 - экран из металлических листов для отвода конденсата.

Для герметизации подъемного соединения крышки и самой камеры используют гидравлический затвор камеры. Для этого по всему периметру стен крепится желоб в виде швеллера с высотой полки 10,5 см, который в рабочем состоянии заполняется водой, в том числе и конденсатом крышки. На самой крышке с боковых сторон по всему периметру вертикально приваривается металлическая пластина, называемая или ребром крышки или фартуком. При установке крышки ее ребро входит в заполненный водой желоб и создается гидравлический затвор, который не выпускает пар из камеры и не допускает поступление воздуха из цеха.

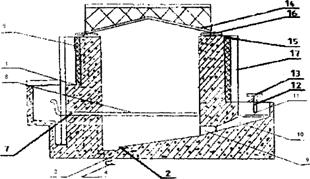

Рис.4 Схема ямной пропарочной камеры: 1 - пол камеры; 2 - отвод конденсата; 3 - петля конденсатоотводящая; 4 - конденсатоотвод; 5 - стена камеры; 6 - отверстие для отвода пара; 7 - трубопровод пара; 8 - трубы с отверстием; 9 - отверстия для вентиляции; 10 - канал с вентилятором; 11 - герметизирующий корпус; 12 - червячный винт; 13 - маховик; 14 - крышка камеры; 15 - швеллер; 16 - уголок; 17 - теплоизоляция.

Система конденсатоотвода

Конденсат из ямной камеры не может быть использован в качестве обратной воды в паровых котлах. Потери воды оказываются, более ощутимы. В камере для ускорения охлаждения изделий и самой камеры в период охлаждения часто устраивают вентиляцию. Для этого используются вентиляторные окна.

4.6 Расчет и выбор основного технологического оборудования

При расчете оборудования определяется число машин для каждой технологической операции, необходимых для выполнения производственной программы цеха.

Расчет количества машин производится по формуле:

![]() , где

, где

![]() - количество машин подлежащих установке;

- количество машин подлежащих установке;

![]() - требуемая часовая производительность машин для данной операции;

- требуемая часовая производительность машин для данной операции;

![]() - часовая производительность машины выбранного типа;

- часовая производительность машины выбранного типа;

![]() - коэффициент использования машины по времени.

- коэффициент использования машины по времени.

1. Расчет количества шаровых мельниц для мокрого помола песка:

![]() ,

,

По [7] принимаем одну шаровую мельницу 0,9×1,8м марки СМ-6007.

2. Расчет количества виброгазобетономешалок:

![]()

Принимаем один пеногенератор ПГМ-В [8].

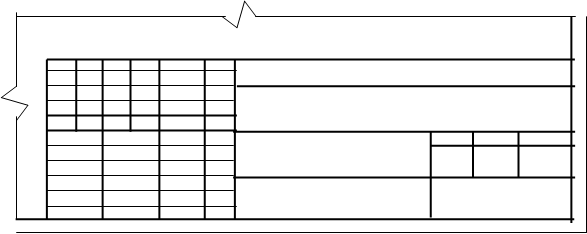

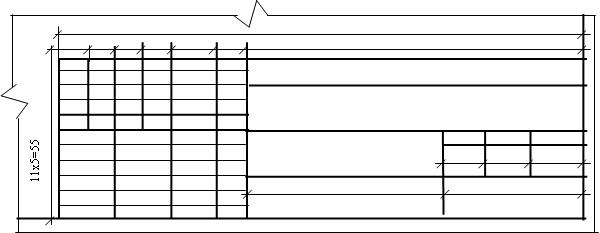

3. расчет количества пропарочных камер:

Объем бетона на одном поддоне: ![]()

где V’ - объем бетона в одном изделии;

n - количество форм на одном поддоне;

![]()

Принимаем 4 пакета в камере, по 5 поддона в каждом пакете.

Объем бетона обрабатываемого в пропарочной камере в сутки:

120![]()

![]()

Конструктивно по техническим характеристикам [7] и пректным свойствам цеха принимаем 4 пропарочных камеры с годовой производительностью в 35100![]() в год.

в год.

Таблица 7

Ведомость оборудования цеха.

| № п/п | Наименование оборудования | Количес-тво, шт. | Техническая характеристика |

| 1 | 2 | 3 | 4 |

| 1 | Дозатор жидкости ДБЖ-400 | 1 | Предел дозирования 80-400 кг, цикл дозирования 30 с, часовая производительность 120 циклов/час |

| 2 | Ленточный транспортер КЛС-400 | 1 | Производительность 19 т/ч |

| 3 | Трубная шаровая мельница 0,9×1,8м марки СМ-6007. | 1 | Производительность 4 т/ч; внутренний диаметр барабана 0,9 м; длина рабочей части 1,8 м; Мощность электродвигателя 22 кВт. |

| 4 | Пеногенератор ПГМ-В | 1 | Производительность по пене до 500 л/мин, Давление сжатого воздуха до 6 бар, Потребляемая мощность 3 кВт, Габаритные размеры ШхДхВ 1300х700х800 мм |

| 5 | Виброплощадка К-494 | 1 | Грузоподъемность 10 т, размеры форм 68 00х3400х450 мм, частота колебаний стола в минуту 3000, установленная мощность |

| 6 | Пропарочная камера ПДК-КИСИ | 4 | Внутренние размеры камеры: Длина - 17 м; Ширина - 5,9 м; Высота - 1,2 м. |

| 7 | Мостовой кран 86А-ГУ | 1 | Грузоподъемность 5 т. |

| 8 | Тележка самоходная для вывоза готовой продукции СМЖ-151 | 1 | Грузоподъемность 20 т Скорость движения 5 км/час |

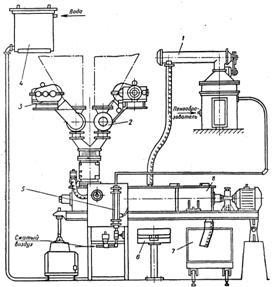

Пенобетономешалка СМ-863А (рис.2) предназначена для раздельного приготовления пены и раствора и последующего их перемешивания для получения пенобетонной смеси. Пенобетономешалка состоит из пеногенератора, смесителя, дозаторов цемента шлама и воды.

Рис.4. Пенобетономешалка СМ-863А:

1 - пеногенератор; 2 - дозатор цемента; 3 - дозатор шлама; 4 - дозатор воды; 5 - ротаметр; 6 - пульт управления; 7 - вагонетка с формой; 8 - смеситель.

Пена производится в специальной пеноустановке - пеногенераторе. По принципу действия пеногенераторы делятся на циклического и непрерывного действия. Пеногенератор циклического действия имеет недостаток - требует периодической остановки для заполнения его раствором пенообразователя. Пеногенераторы циклического действия также не позволяют добиться стабильной кратности и дисперсности получаемой пены. Пеногенератор непрерывного действия лишен подобных недостатков. Заинтересованным предлагаются чертежи пеногенератора непрерывного действия. Разведенный концентрат из емкости поступает под давлением в пеногенератор, вспенивается сжатым воздухом от компрессора (СО-7Б, Ш 600-50, либо аналогичные).

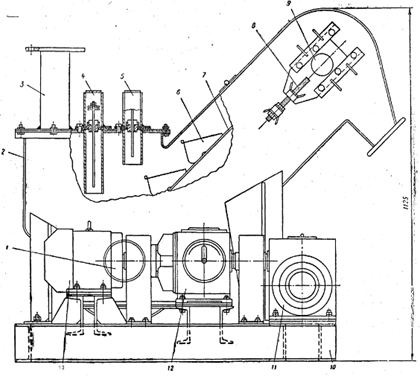

Рис.5. Дозатор шлама пенобетономешалки СМ-863А:

1 - приводной барабан; 2 - корпус дозатора; 3 - приемный патрубок; 4 - контакт нижнего уровня; 5 - контакт верхнего уровня; 6 - ковш; 7 - лента ковшового питателя; 8 - натяжное устройство; 9 - натяжной барабан; 10 - рама; 11 - червячный редуктор; 12 - вариатор; 13 - электродвигатель.

Дозатор шлама (рис.4) представляет собой ковшовый конвейер, расположенный внутри корпуса, на верхней крышке которого смонтированы приемный патрубок и два медных контакта, предназначенных для ограничения верхнего и нижнего уровня шлама в корпусе. Приводной барабан конвейера вращается от электродвигателя через червячный редуктор и цепную передачу, частота вращения барабана регулируется цепным вариатором. Команда от указателей уровня передается на исполнительный орган расходного бака; при срабатывании нижнего контакта шлам подается в дозатор, при срабатывании верхнего подача шлама прекращается. Выходной патрубок дозатора соединен рукавом с приемной воронкой смесителя.

Дозатор воды состоит из бака с поплавковым клапаном и регулятора, соединенного трубопроводом с баком и установленного на стенде. Регулятор служит для равномерной подачи воды и состоит из муфтового крана, зубчатой пары, лимба и рукоятки со стрелкой.

Пенобетономешалка работает так. Первым включается пеногенератор, так как от его включения до начала выхода пены проходит до 3 мин (в зависимости от количества подаваемого воздуха). Затем одновременно включаются остальные узлы машины: смеситель и дозаторы цемента, шлама и воды.

На первом участке смесителя (до подачи пены) происходит приготовление цементно-шламового раствора, на втором - перемешивание раствора с пеной. Готовая пенобетонная масса непрерывно выдается через выходной патрубок для заливки форм.

6. Контроль качества, маркировка, хранение и транспортирование изделий

Требования, предъявляемые к готовой продукции:

1. Теплоизоляционные изделия должны быть приняты техническим контролем предприятия-изготовителя.

2. Приемку и поставку изделий производят партиями. Партия должна состоять из изделий, изготовленных по одной технологии и из материалов одного вида и качества.

3. Размер партии устанавливают в количестве сменной выработки предприятия изготовителя, но не более 50 м3.

4. Основные параметры изделий, требований к внешнему виду, плотность, предел прочности при сжатии, влажность и однородность структуры определяют для каждой партии изделий. Определение предела прочности на изгиб и теплопроводности производят два раза в год.

5. Потребитель имеет право производить выборочную контрольную проверку соответствия изделий требованиям ГОСТ 5742-76.

6. Для проверки внешнего вида, однородности структуры, формы и размеров от каждой партии отбирают образцы в количестве 2% от партии, но не менее 10 шт.

7. Из числа изделий, удовлетворяющих требованиям стандарта по внешнему виду, форме и размерам, отбирают одно изделие для определения плотности, прочности при сжатии и изгибе.

8. При неудовлетворительных результатах контроля хотя бы по одному из показателей, проводят повторную проверку по этому показателю удвоенного количества образцов, взятых от той же партии.

При неудовлетворительных результатах повторного контроля партия изделий приемке не подлежит.

Если при проверке изделий, которым в установленном порядке присвоен государственный Знак качества, окажется, что изделия не удовлетворяют требованиям ГОСТ 5742-76 хотя бы по одному показателю, то изделие приемке по высшей категории не подлежит.

Требования, предъявляемые к маркировке, хранению и транспортированию изделий:

1. Изделия должны храниться в контейнерах рассортированными по маркам и уложенными на ребро вплотную одно к другому не более чем в четыре ряда по высоте. При отсутствии контейнеров изделия хранятся в штабелях не более чем в шесть рядов по высоте. Под каждый ряд изделий должны быть уложены деревянные прокладки толщиной не менее 25 мм и шириной не менее 70 мм.

2. На каждом контейнере или штабеле должна быть прикреплена бирка или поставлен несмываемой краской штамм с указание условного обозначения изделий и государственного Знака качества на тех изделиях, которым в установленном порядке он присвоен.

3. При перевозке без контейнеров изделия должны быть уложены на торец вплотную один к другому продольной ось по направлению движения не более чем в четыре ряда по высоте.

4. Изготовитель должен гарантировать соответствие изделий требованиям ГОСТ 5742-76 при соблюдении потребителем условий хранения и транспортирования, установленных настоящим стандартом, и сопровождать каждую партию паспортом, в котором указывается:

а) наименование и адрес предприятия изготовителя;

б) номер и дата составления паспорта;

в) наименование, условное обозначение и количество изделий;

г) результаты физико-механических испытаний.

5. При погрузке, выгрузке, хранении и транспортировании должны быть приняты меры, предохраняющие изделие от воздействия атмосферных осадков, почвенной влаги и повреждений.

7. Требования безопасности производства, охрана труда и окружающей среды

Безопасность в производстве изделий должна быть обеспечена выбором соответствующих технологических процессов, приемов и режимов работы производственного оборудования, рациональным его размещением, выбором рациональных способов хранения и транспортирования исходных материалов и готовой продукции, профессиональным отбором и обучением работающих и применением средств защиты. Производственные процессы должны соответствовать ГОСТ 12.3.002-75, а применяемое оборудование - ГОСТ 12.2.003-74.

Способы безопасного производства погрузочно-разгрузочных и складских работ должны соответствовать требованиям ГОСТ 12.3.009-76. Порядок и способы безопасного производства работ должны быть изложены в технологических картах.

При производстве работ в цехах предприятий следует соблюдать правила пожарной безопасности в соответствии с требованиями ГОСТ 12.1.004-76. Следует также строго соблюдать требования санитарной безопасности, взрывобезопасности производственных участков, в том числе связанных с применением веществ, используемых для смазки форм, химических добавок, приготовлением их водных растворов и бетонов с химическими добавками.

Концентрация вредных веществ в воздухе рабочей зоны, его температура, влажность и скорость движения не должны превышать установленных ГОСТ 12.1.005-76. Во всех производственных и бытовых помещениях следует устраивать естественную, искусственную или смешанную вентиляцию, обеспечивающую чистоту воздуха.

Уровень шума на рабочих местах не должен превышать допустимый ГОСТ 12.1.003-83. Для снижения уровня шума следует предусматривать мероприятия по ГОСТ 12.1.003-83 и СНиП П-12-77.

Уровень вибрации на рабочих местах не должен превышать установленный ГОСТ 12.1.012 - 78. Для устранения вредного воздействия вибрации на работающих необходимо применять специальные мероприятия: конструктивные, технологические и организационные, средства виброизоляции и виброгашения, дистанционное управление, средства индивидуальной защиты.

Естественное и искусственное освещение в производственных и вспомогательных цехах, а также на территории предприятия должно соответствовать требованиям СНиП 11-4-79.

При производстве изделий следует применять технологические процессы, не загрязняющие окружающую среду, и предусматривать комплекс мероприятий с целью ее охраны. Содержание вредных веществ в выбросах не должно вызывать увеличения их концентрации в атмосфере населенных пунктов и в водоемах санитарно-бытового пользования выше допустимых величин, установленных СН 245-71.

Тепловые установки являются агрегатами повышенной опасности, так как их работа связана с выделением теплоты, влаги, пыли, дымовых газов. Поэтому условия труда при эксплуатации таких установок строго регламентируются соответствующими правилами и инструкциями. [11]

В цехах, где размещаются тепловые установки необходимо иметь: паспорт установленной формы с протоколами и актами испытаний, осмотров и ремонтов на каждую установку; рабочие чертежи находящегося оборудования и схемы размещения КИП, исполнительные схемы всех трубопроводов с нумерацией арматуры и электрического оборудования; инструкции по эксплуатации и ремонту.

В таких инструкциях должно быть краткое описание установок, порядок их пуска, условия безопасной работы, меры предотвращения аварии.

Крышки ямных пропарочных камер должны быть достаточно герметичны и оборудованы водяными затворами. На стенах предусматривают скобы для спуска рабочих при ремонте и чистки. Каждую такую камеру оборудуют вентиляцией. Камеры должны иметь герметичные системы подвода пара, оборудованные надёжными вентилями. В цехах, где расположены установки для ТВО, обязательно устраивают приточно-вытяжную вентиляцию. Электрооборудование и электроприборы должны быть рассчитаны на работу во влажной среде. Электродвигатель должен иметь заземление. [11]

Каждая тепловая установка разрабатывается с расчётом, чтобы она создавала оптимальные условия ведения технического процесса и безопасности условия труда. Их проектируют с обязательной герметизацией. Оборудование проектируют с ограждением, а его включение в работу должно сопровождаться звуковой и световой сигнализацией, площадки для оборудования находящиеся выше уровня пола, оборудуют ограждением и сплошной обшивкой по нижнему контуру. Особое внимание уделяют очистке теплоносителя от пыли и мелких частиц материала. Весь обслуживающий персонал тепловых установок допускают к работе только после изучения и оформления его знаний. [11]

Контроль за соблюдением правил и инструкций по охране труда и технике безопасности осуществляется органами государственного надзора и общественными организациями, которые и разрабатывают эти нормы.

Библиографический список

1. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий: Учебник для вузов по специальности "Производство строительных изделий и конструкций" - М: Высшая школа, 1989 - 384 с.

2. Горлов Ю.П. Лабораторный практикум по технологии теплоизоляционных материалов. Учебное пособие для строительных специальностей вузов. - Высшая школа - 1982.

3. Баженов Ю. М." Технология бетона": Учеб. пособие для технол. спец. строит, вузов.2-е изд., перераб. - М.: Высш. шк., 1987. - 415 с.

4. ГОСТ 21520-89 "Блоки из ячеистых бетонов стеновые мелкие". М.: Госстрой СССР. Дата введения 01.01.1990

5. Сулименко Л.М. Технология минеральных вяжущих материалов и изделий на их основе - М., 1972.

6. Ицкович С.М. Технология заполнителей бетона: Учеб. для строит, вузов по спец. "Производство строительных изделий и конструкций"/С.М. Ицкович, Л.Д. Чумаков, Ю.М. Баженов. - М.: Высш. шк., 1991. - 272 с.

7. Строительные машины. Справочник в двух томах под редакцией В.А. Баумана. Т.2 "Оборудование для производства строительных материалов и изделий". Издание 2-е - Машиностроение, 1977.

8. http://ntb.org.ua/ntb/technologies/building/pbeton/foam/

9. Тепловые установки. Методические указания к выполнению курсового проекта № 320, г. Иваново, 1986г.

10. Баженов Ю.М., Комар А.Г. "Технология бетонных и железобетонных изделий": Учебник для вузов. - М.: Стройиздат, 1984. - 672 с.

11. Перегудов В.В., Роговой М.И. „Тепловые процессы и установки в технологии строительных изделий и деталей." - М.: СН, 1983г. - 416с.

12. http://www.bruschatka.com/artpnb. htm

13. http://www.ibeton.ru/a202. php

Похожие работы

... ÷ 0.03 1,2 ÷ 2,1 150 ÷ - 150 18 ÷ 130 120 2 ПОСТАНОВКА ЗАДАЧИ Рассчитать, подобрать и разместить охлаждающие приборы. В камере хранения пищевых продуктов в одноэтажном холодильнике. Температура камеры tк = - 20 оС, система охлаждения не посредственная. Площадь поверхности пола камеры Fс = 864 м2, высота камеры h = 5 м. При расчете оборудования камеры ...

... соответствующих химических составов и тонкости измельчения. В нашей стране и за рубежом в качестве газообразователя преимущественное распространение получил алюминиевый порошок. Алюминиевый порошок, применяемый в производстве газобетона, должен быть химически чистым и содержать не менее 96-98% Аl. Величина частиц алюминия должна быть однородной и такой, чтобы при просеивании через сито с 4900 отв ...

... организации должны представить в двухнедельный срок заключения. 1.8. Технические изыскания на площадке строительства. Технические изыскания выполняются с целью обеспечения решения основных задач проектирования предприятия. Технические изыскания состоят из следующих разделов: 1. В общем разделе приводится характеристика местности под намечаемое строительство, выкопировка из плана местности или ...

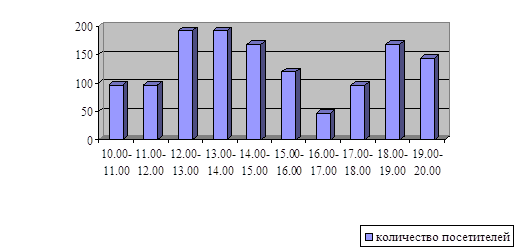

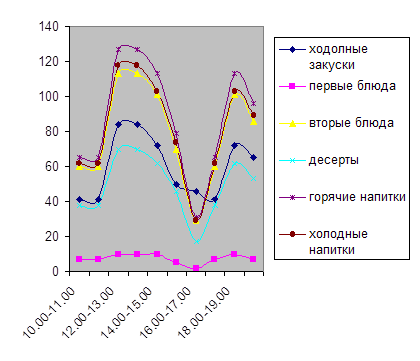

... товаров, проследить за точностью взвешивания и записей в накладной. 3. Технологический раздел 3.1 Составление производственной программы проектирования предприятия Определяем количество посетителей за каждый час работы ресторана: N=Рфх/100, где Р – вместимость зала ф – оборачиваемость места в зале в течение данного часа х – загрузка зала в течение данного часа, % ...

0 комментариев