Навигация

Особенности формирования швов при сварке с повышенной скоростью

1.3 Особенности формирования швов при сварке с повышенной скоростью

В общем объеме работ по производству сварных конструкций из титановых сплавов аргонодуговая сварка занимает значительную часть и ответственное место. Повышение тока и скорости сварки в данном случае, желательно не только с точки зрения производительности процесса , но и снижения погонной энергии за счет увеличения проплавляющей способности дуги [8, 14, 15]. Однако, повышение тока и скорости дуговой сварки сопровождается ухудшением формирования шва, которое проявляется в увеличении высоты его провисания, образовании подрезов и прожогов основного металла. Указанные дефекты имеют место практически при всех способах дуговой сварки, опасность возникновения дефектов возрастает с увеличением тока и скорости сварки [16-32].

Противоречивость требований предъявленных к параметрам режима сварки, обеспечивающих одновременно высокую производительность процесса и качество шва, вызывает необходимость детального изучения состояния вопроса формирования шва при сварке на весу.

Известно [33-37], что форма шва, выполняемого с полным проплавлением кромок, определяется условием равновесия сил, действующих одновременно на ванну расплавленного металла.

Рд+G=Рп.н.

где Рд – сила давления дуги;

G – сила тяжести жидкого металла ванны;

Рп.н.- результирующая сил поверхности натяжения.

Приняв для определенности, очертание сварочной ванны за Эллис. А. В. Петров [38], исходя из теории тепловых процессов при сварке Н. Н. Рыкалина и известного уравнения Лапласа:

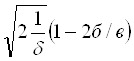

Рп.н.= ![]() ,

,

где R1, R2 – главные радиусы кривизны рассматриваемой поверхности;

G – коэффициент поверхностного натяжения, показал, что при сварке с постоянной погонной энергией повышение скорости сварки должно привести к увеличению степени вытянутости ванны и, как следствие, снижению сил поверхностного натяжения. Сила давления дуги и вес жидкого металла ванны при этом увеличиваются.

При такой постановке вопроса нарушение равенства (1.2) очевидно, образование прожогов неизбежно.

Рассматривая возможности получения качественного формирования шва при сварке тонколистового металла В.К. Лебедев [16] исходит из несколько иного представления в механизме образования прожога. С точки зрения автора, прожог является следствием неустойчивости формы ванны.

Исходя из энергетических соображений, в работе было получено неравенство:

4б-2в+в1б/(1-∆)2>0 [1.4]

где ∆ - размер прожога вдоль шва, образовавшегося по каким-либо причинам;

1 и в – соответственно, длина и ширина сварочной ванны. Определяемое как условие устойчивости ванны.

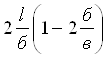

Исходя из последнего следу![]() ет, что

ет, что![]()

![]() <

< [1.5]

[1.5]

так как 0<![]()

![]() 1, то неравенство [1.5] всегда удовлетворяется при

1, то неравенство [1.5] всегда удовлетворяется при  <1

<1

При любом соотношении ![]() неравенство удовлетворяется, если ширина шва в меньше или равна двум толщинам свариваемых листов. Если это условие отсутствует, т.е.

неравенство удовлетворяется, если ширина шва в меньше или равна двум толщинам свариваемых листов. Если это условие отсутствует, т.е. ![]() <1, то ванна устойчива лишь при ограниченной ее длине. В частности, при очень широком шве (

<1, то ванна устойчива лишь при ограниченной ее длине. В частности, при очень широком шве (![]() <<1), длина ванны

<<1), длина ванны ![]() должна быть меньше половины толщины металла б.

должна быть меньше половины толщины металла б.

Разумеется полученные из упрощенной схемы сварочной ванны соотношения можно рассматривать лишь как ориентировочные. Тем не менее они объясняют некоторые наблюдаемые в практике явления и позволяют прийти к следующим выводам:

- для устранения прожогов, сопутствующих повышению скорости сварки, необходимо прибегать к приемам, которые позволяют ограничить наибольшую длину ванны и силу давления дуги;

- увеличение концентрации энергии в активном пятне и уменьшение в результате этого ширины шва – эффективный путь повышения скорости сварки.

Изучению причин образования подрезов уделено большое внимание [17-32]. Согласно данным [17], формирование шва является результатом взаимодействия двух сил: давления дуги Рд и силы тяжести жидкого металла Рr, вытесненного этим давлением. Авторы считают , что соблюдение равенства этих сил является необходимым условием нормального формирования шва. При Рд> Рr жидкий металл под воздействием избыточного давления дуги интенсивно перемещается в хвостовую часть ванны. Разрыв во времени между проплавлением дугой канавки в основном металле и ее заполнением жидким металлом увеличиваются. Это приводит к образованию протяженных подрезов.

По сущности аналогичную схему образования подрезов приводят и авторы работ [18-22]. Так, например, в работе [18] полагают, что подрезы образуются в тех случаях, когда уровень жидкого металла в точке максимальной ширины ванны, где начинается кристаллизация у кромок шва, оказывается ниже поверхности основного металла вследствие значительного наклона ванны и большой скорости кристаллизации. Чем выше сила давления дуги, тем больше наклонено зеркало ванны и больше величина подреза.

Согласно другой точке зрения [23-30], причины образования подрезов связаны с пространственным изменением столба дуги. Полагают, что с повышением скорости сварки столб от дуги отклоняется в сторону шва, вызывая более интенсивное отбрасывание металла в хвостовую часть ванны. Вследствие этого становится больше разрыв во времени между проплавлением и заполнением образующей канавки.

В работе [28] об отклонении дуги судили по углу наклона фронта плавления сварной ванны. Эксперименты проводились при сварке титана неплавящимся электродом в среде инертных газов. По результатам экспериментов сделан вывод, что отклонение дуги от нормали увеличивается с ростом сварки и не зависит от тока. В то же время исследования проведенные в работе [39] показывают, что при аналогичных условиях сварки, угол наклона фронта плавления сварочной ванны с увеличением тока существенно уменьшается.

Дискретный характер перемещения анодного пятна, изменение формы и положения столба дуги в пространстве при сварке неплавящимся электродом в среде инертных газов подтверждают результаты работы [30]. Однако этим же исследованиями было установлено, что дискретный характер перемещения анодного пятна дуги изменяется от явно выраженных скачков при малых величинах сварочного тока 20А до очень незначительных перемещений при токах более 140А.

Влияние скорости сварки на положение дуги значительной мощности (300-800А) в пространстве при сварке плавящимся электродом в среде защитных газов исследовалось в работе [40]. Практически во всех случаях дуга занимала положение соосное с электродом. Незначительные средние отклонения от столба дуги, по мнению авторов, скорее всего вызваны не изменением скорости сварки, а колебаниями параметров режима, изменением условий защиты и другими трудноконтролируемыми факторами.

В результате опытов, проведенных при сварке стальных пластин плавящимся электродом, в работе [42] было установлено, что при направлении сварки к токоподводу дуга отклоняется углом назад, а при сварке от токоподвода – углом вперед. Эти отклонения были наиболее заметны при сварке сравнительно узких пластин.

Авторы объясняют это явление взаимодействием тока дуги с магнитным полем тока растекающегося по пластине. Магнитное поле тока, текущего по электрическому контуру сварочной цепи используют для отклонения дуги углом вперед. Это позволяет повысить скорость сварки и качество формирования шва.

В работах [42, 43] установлено, что характер распределения тока по изделию в основном определяется той или иной тепловой обстановкой, сложившейся в нем при сварке. При этом большая часть тока всегда сосредоточена перед движущейся дугой.

По существующим представлениям [14, 15] одновременно увеличение мощности источника и скорости сварки приводит, в основном, к увеличению длины изотерм. Ширина изотерм также увеличивается, но стремится к ограниченному значению.

Изменение температурного поля, связанного с повышением скорости сварки, должно привести к перераспределению удельного сопротивления металла и, как следствие, тока по области свариваемого изделия. При этом перед дугой, где изотермы сгущаются, градиенты температур и удельного сопротивления металла возрастут, концентрация тока увеличивается, а позади дуги, в силу обратного явления, уменьшиться. Эта ситуация близка к случаю сварки узких полос в направлении к токоподводу. Магнитное поле тока, концентрирующего перед дугой, может оказаться достаточным для отклонения ее углом назад.

Существенное влияние на формирование швов при дуговой сварке могут оказывать и объемные электромагнитные силы, возникающие в жидком металле в результате взаимодействия магнитных полей токов, протекающих по дуге, жидкому металлу ванны и соединяемым деталям. исследования, проведенные в работе [41] показали, что при подводе тока непосредственно под электрод осисимметричное магнитное поле не изменяет положение жидкого металла. При сварке в направлении к токоподвода жидкий металл интенсивно вытесняется в сторону, противоположную токоподводу (в хвостовую часть ванны), а при сварке от токоподвода – в кратерную часть ванны.

Полученные результаты свидетельствуют о том, что в зависимости от направления сварки относительно токоподвода образующиеся объемные силы могут изменять расположение сварочной ванны и, как следствие, оказывать существенное влияние на формирование шва.

С учетом данных работ [14, 15, 43], одновременное увеличение мощности источника и скорости сварки должно привести к тому, что практически весь ток к дуге будет поступать через переднюю часть ванны. При этом жидкий металл будет вытеснен в хвостовую часть сварочной ванны, что может привести к образованию подрезов.

Изучая влияние материала и температуры предварительного подогрева свариваемого образца на критическую величину отношения тока к скорости сварки, при которой образуются подрезы. Авторы работ [31] приходят к выводу, что образование подрезов определяется силой давления дуги, массой металла сварочной ванны, физическими свойствами основного металла и скоростью его охлаждения. Однако тут же подчеркивается, что общая форма критических кривых ток/скорость сварки для различных материалов наводит на мысль, что явление образование подрезов может быть связано, скорее, с природой дуговой сварки, чем исключительно со свойствами свариваемого металла. Поэтому авторы считают, что наиболее перспективным путем ликвидации подрезов является уменьшение силы давления дуги на расплав сварочной ванны.

Полагают [32], что предельная скорость сварки, при которой образуются подрезы, определяются шириной шва и диаметром силового пятна дуги, ограниченным давлением Рmin, способным вызвать оттеснение металла ванны с боковых стенок. Появление дефектов, с точки зрения авторов, соответствует равенству диаметра силового пятна дуги и ширины ванны. Очевидно при таком понимании механизма образования подрезов вопрос о снижении силы давления дуги на сварочную ванну остается актуальным.

1.4 Цель и задачи исследования

Целью настоящей работы является исследование процесса сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4 применительно к проблеме повышения качества формирования швов при сварке с повышенной скоростью. Для достижения поставленной цели решались следующие основные задачи:

- выбор оборудования и материалов для сварки;

- выбор методики и исследование распределения тока по пластине в зоне сварки;

- оценка влияния магнитного поля тока присадочной проволоки на сварочную дугу;

- исследование процесса формирования швов при сварке титанового сплава ОТ4 с повышенной скоростью;

- исследование механических свойств сварных соединений.

0 комментариев