Навигация

Формирование швов при сварке с присадочной проволокой

3.2 Формирование швов при сварке с присадочной проволокой

Согласно данным работы [15], скорость газа в катодной струе дуги с вольфрамовым электродом может иметь порядок 102мс-1, что соответствует числам Маха от 0,1 до 0,2. поэтому гидродинамику этой струи можно исследовать с помощью теории течения несжимаемой жидкости.

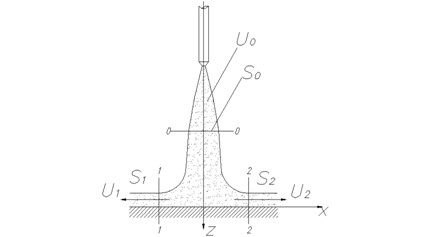

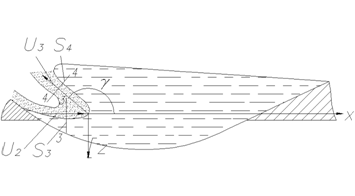

На основании выдвинутых положений [15], рассмотрим взаимодействие плазменной струи со сварочной ванной до момента образования кратера под дугой (рисунок 3.4)

Рисунок 3.4 – Схема взаимодействия плазменного потока с пластиной до образования кратера под дугой.

Для свободной струи давление на её поверхности равно давлению в газовом пространстве, куда она вытекает. Следовательно, согласно уравнению Бернулли, скорости последней U0, U1, U2, равны между собой. Пренебрегая силами тяжести, составим уравнение количества движения для отсека струи, ограниченного контрольной поверхностью, состоящей из сечения S0, свободной поверхности струи, сечений S1 и S2 и поверхности ванны:

![]() (3.8)

(3.8)

где Q0, Q1 и Q2 – расходы через сечения S0, S1 и S2;

р – плотность плазмы.

Выбрав оси координат, как показано на рисунке 3.4, проектируем на них это уравнение. Учитывая, что преграда симметрична, т.е.

Q1= Q2=1/2Q0, получим выражение для проекций и величины результирующей силы

Fx= 0; (3.9)

Fx = F = pQ0U0 (3.10)

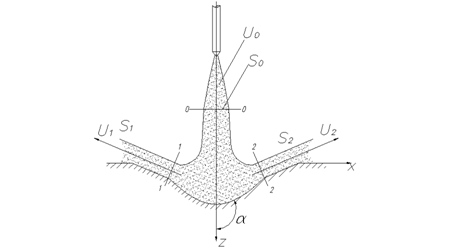

С образованием кратера под дугой характер взаимодействия плазменного потока с ванной изменяется (рисунок 3.5). проектируя уравнение (3.8) на оси координат, получим

Fx = 0; (3.11)

Fx = F = pQ0U0(1-cosα) (3.12)

где α – угол разворота плазменного потока.

Из выражений (3.10) и (3.12) следует, что сила воздействия плазменного потока на осесимметричную сварочную ванну, по мере образования кратера под дугой, возрастает. Максимальное значение силы достигается при![]() .

.

Последующее проплавление основного металла связано с образованием развитой полости кратера и накоплением жидкого металла в хвостовой части ванны. Симметрия ванны в диаметральной плоскости нарушается. Дуга смещается на переднюю стенку плавления. Газо и гидродинамическая обстановка в зоне сварки все более соответствует квазиустановившемуся процессу формирования шва.

Рисунок 3.5 – Схема взаимодействия плазменного потока с ванной после образования кратера под дугой.

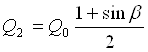

При встрече дуги с передней стенкой плавления плазменный поток разделяется (рисунок 3.6). Закономерность деления расхода можно найти из проекции уравнения (3.8) на направление скорости U2

Q2sinβ=Q1-Q2 (3.13)

где β – угол наклона передней стенки плавления в области критической точки ![]() к горизонтальной плоскости и очевидного равенства

к горизонтальной плоскости и очевидного равенства

Q0=Q1+Q2 (3.14)

Решая совместно (3.13) и (3.14) получим

![]() (3.15)

(3.15)

(3.16)

(3.16)

Рисунок 3.6 – Схема взаимодействия плазменного потока с передней стенкой плавления.

Плазменный поток, обтекающий полость кратера, является полуограниченной поверхности. Силовое воздействие этого потока будет зависеть от изменения количества движения, определяемого углом разворота вектора скорости течения плазмы на рассматриваемом участке. Составим уравнение количества движения для отсека струи, ограниченного контрольной поверхностью, состоящей из сечений S3 ,S4, свободной поверхности струи на участке ее разворота в хвостовой части ванны и поверхности полости кратера. Согласно (3.8) и (3.16) получим выражение для силы, с которой плазменный поток воздействует на жидкий металл, находящийся в хвостовой части сварочной ванны

![]() (3.17)

(3.17)

Выбрав оси координат, как показано на (рисунке 3.7), проектируем на них это уравнение. Принимая U2=U3=U0 , получим выражения для проекций и величины результирующей силы

![]() (3.18)

(3.18)

![]() (3.19)

(3.19)

![]() (3.20)

(3.20)

где ![]() - угол разворота потока плазмы в хвостовой части ванны.

- угол разворота потока плазмы в хвостовой части ванны.

Рисунок 3.7 – Схема взаимодействия плазменного потока с жидким металлом хвостовой части сварочной ванны.

Анализ приведенных уравнений (3.18)-(3.20) показывает, что силовое воздействие плазменного потока на участке его разворота в хвостовой части сварочной ванны определяется распределением потока на передней стенке плавления, его мощностью и углом разворота.

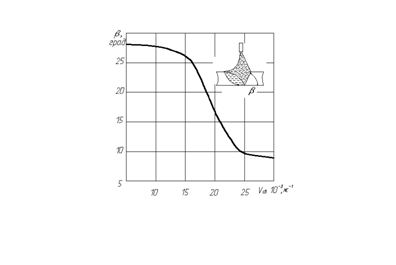

Изучение продольных макрошлифов конечного кратера показало, что угол наклона передней стенки плавления β в интервале скоростей сварки 0,5-1,2х10-2мс-1изменяется незначительно, а затем по мере её увеличения до 1,6-1,2х10-2мс-1, оголения поверхности плавления и развития полости кратера, заметно уменьшается (рисунок 3.8).

При заданной глубине проплавления основного металла, повышение скорости сварки должно сопровождаться увеличением мощности дуги. С ростом последней, мощность плазменного потока увеличивается. В соответствии с (3.15) и (3.16), уменьшение угла β должно сопровождаться перераспределением плазменных потоков на передней стенке плавления. Приращение мощности плазменного потока, обтекающего полость кратера в хвостовой части сварочной ванны, несколько уменьшается.

При интервале скоростей 1,2х10-2мс-1 - 1,6х10-2мс-1наблюдалось значительное смещение жидкого металла в хвостовую часть ванны и его нависания над полостью кратера (![]() >90°). В момент окончания действия сварочного тока положение динамического равновесия в ванне нарушается. Жидкий металл под действием массовых сил стремиться занять свое равновесное положение, что может сопровождаться захлопыванием некоторого объема, находящегося в полости кратера.

>90°). В момент окончания действия сварочного тока положение динамического равновесия в ванне нарушается. Жидкий металл под действием массовых сил стремиться занять свое равновесное положение, что может сопровождаться захлопыванием некоторого объема, находящегося в полости кратера.

С дальнейшим увеличением скорости сварки (Vсв >2,3 х10-2мс-1) и мощности дуги , угол наклона передней стенки плавленем практически не меняется и составляет 8-12º.

Перераспределение плазменных потоков на передней стенке плавления прекращается. Мощность потока плазмы обтекающего полость кратера в хвостовой части сварочной ванны, определяется лишь мощностью дуги. С ростом последней аэродинамическое воздействие плазменного потока уже не может уравновеситься силами со стороны жидкого металла. Угол разворота резко уменьшается. Жидкий металл практически полностью перемещается в хвостовую часть сварочную ванны, что приводит к образованию протяжных подрезов.

Рисунок 3.8 – Зависимость угла наклона передней стенки плавления от скорости варки.

Чтобы предотвратить образование газовых полостей и снизить вклад газодинамической составляющей силового воздействия дуги в процессе перемещения жидкого металла и образования подрезов, согласно (3.18) – (3.20), необходимо уменьшить мощность потока плазмы на участке его разворота в хвостовой части ванны. Очевидно без изменения мощности дуги этого можно достичь путем разворота дуги «углом вперед» путем воздействия на нее магнитного поля тока протекающего по присадочной проволоке.

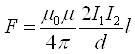

В общем случае, сила действующая на участок проводника длиной ![]() с током

с током ![]() со стороны промышленного проводника с током

со стороны промышленного проводника с током ![]() , расположенного параллельно первому на расстоянии d от него , равна:

, расположенного параллельно первому на расстоянии d от него , равна:

(3.21)

(3.21)

Однако, в электрической дуге помимо направленного движения заряженных частиц, обусловленного наличием электрического поля, существует газодинамическое движение нейтральных частиц, вызванное разностью давлений. Внешнее магнитное поле воздействует на движение заряженных частиц и стремиться отключить их от первоначального направления. Нейтральные потоки, наоборот, стремятся сохранить свою форму и направление. Они препятствуют указанному действию электромагнитных сил. Результирующее перемещение или изменения формы дуги как единого образования зависит от соотношения этих двух сил.

Пространственная стабилизация электрической дуги во многих случаях оказывается связанной с её энергитической устойчивости. К вопросам пространственной стабилизации и энергетической устойчивости дуги в различных областях ее использования подходят по разному. Для получения управляемых термоядерных реакций необходимо наличие пространственно стабилизированного и энергетически устойчивого плазменного шнура. Устойчивое направление горения дуги необходимо и при ее использовании в технологических целях при сварке.

Для количественной оценки происходящих здесь процессов можно принять, что на единицу длины дуги необходимо и при ее использовании в технологических целях при сварке.

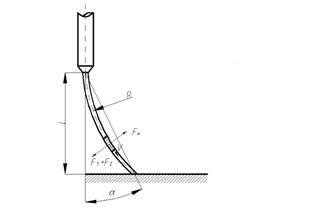

Для количественной оценки происходящих здесь процессов можно принять, что на единицу длины дуги действуют три различные по своему характеру силы (рисунок 3.3).

Сила Fм взаимодействия тока в дуге ![]() с внешним магнитным полем пропорциональна току:

с внешним магнитным полем пропорциональна току:

![]() (3.22)

(3.22)

Электромагнитная сила F2, препятствующая деформации дуги и изменению ее энергетического состояния, пропорциональна квадрату тока:

![]() (3.23)

(3.23)

где ![]() - коэффициент пропорциональности.

- коэффициент пропорциональности.

Газодинамическая сила F2, возникающая в результате наличия потоков плазмы и инерции движения газовых частиц, определяется на основании законов газодинамики, как центробежная сила.

Рисунок 3.9 – Схема дуги в поперечном магнитном поле

(3.24)

(3.24)

где![]() - плотность потока плазмы;

- плотность потока плазмы;

S – площадь сечения дуги;

V – скорость частиц;

R – радиус кривизны этой траектории, на которую стремиться перевести прямолинейное движение частиц.

Сила F2 появляется только при стремлении изменить прямолинейное движение частиц. Величина этой силы растет с увеличением скорости частиц V и с уменьшением радиуса кривизны R. Скорость частиц плазмы V, входящей в выражение для силы F2, зависит от величины тока I. максимальное значение этой скорости определяется уравнением [45].

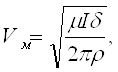

(3.25)

(3.25)

где ![]() - плотность тока;

- плотность тока;

![]() - магнитная постоянная.

- магнитная постоянная.

Подставляя это значение в уравнение (3.27), получаем:

![]() (3.26)

(3.26)

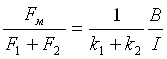

Сила Fм деформирует дугу, силы F1 и F2 препятствуют этой деформации. Составив отношение деформирующих сил и сил сопротивоения, получаем:

(3.27)

(3.27)

Соотношение сил, входящих в уравнение (3.26) и (3.27), исследовалось экспериментально [45]. При заданном угле ![]() и расстоянии

и расстоянии ![]() (рисунок 3.9) определялась зависимость между током

(рисунок 3.9) определялась зависимость между током ![]() и магнитной индукцией В. Оказалось, что

и магнитной индукцией В. Оказалось, что ![]() пропорционален отношению

пропорционален отношению ![]() , т.е. отношению деформирующих сил к силам сопротивления

, т.е. отношению деформирующих сил к силам сопротивления

![]() (3.28)

(3.28)

Из последнего уравнения следует, что с увеличением тока ![]() при неизменной величине В, уменьшается и угол отклонения дуги

при неизменной величине В, уменьшается и угол отклонения дуги ![]() . Это значит, что с увеличением тока силы, стабилизирующие дугу, растут быстрее, чем силы, ее отключающие, и стабилизирующие действие потоков плазмы возрастают.

. Это значит, что с увеличением тока силы, стабилизирующие дугу, растут быстрее, чем силы, ее отключающие, и стабилизирующие действие потоков плазмы возрастают.

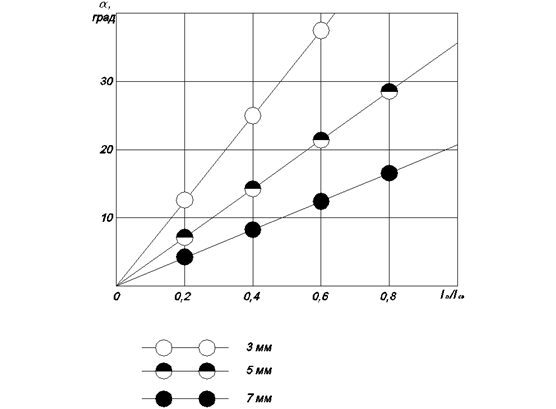

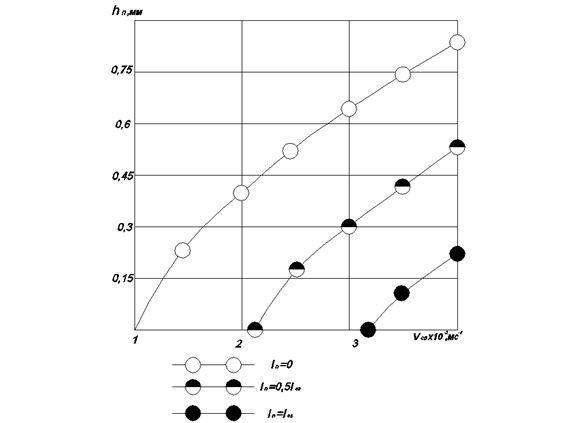

Результаты полученные в представленной работе показали, что сварочная дуга хорошо управляется магнитным полем, генерируемым током присадочной проволоки, в пределах угла отклонения 0-40°(рисунок 3.10), что обеспечивает качественное формирование швов при существенном повышении скорости сварки (рисунок 3.11).

Рисунок 3.10 – Зависимость угла отклонения дуги от тока в присадочной проволоке.

Iсв=240А

Рисунок 3.11 – Зависимость величины подреза от скорости сварки.

0 комментариев