Навигация

Аппаратура и методика исследования распределения тока в зоне сварки

2.2 Аппаратура и методика исследования распределения тока в зоне сварки

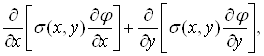

О возможности определения характера растекания тока по изделию, для случая сварки встык сравнительно тонких листов непрерывно действующей дугой, известно [43]. Теоретически такая задача сводится к решению дифференциального уравнения в частных производных эллиптического типа:

(2.2)

(2.2)

где ![]() - коэффициент электропроводности материала, являющегося в общем случае функцией координат

- коэффициент электропроводности материала, являющегося в общем случае функцией координат ![]() ,

, ![]() ;

;

![]() - потенциал электрического поля.

- потенциал электрического поля.

Пренебрегая неоднородностью металла в работе [43] электропроводность свариваемых пластин определялась как функция температуры ![]() и вычислялось по формуле Лоренца:

и вычислялось по формуле Лоренца:

, (2.3)

, (2.3)

где ![]() - коэффициент теплопроводности;

- коэффициент теплопроводности;

![]() - коэффициент пропорциональности.

- коэффициент пропорциональности.

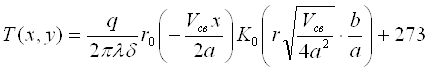

Температурное Т (х,y) принималось плоскопараллельными и для предельного установившегося состояния строилось согласно уравнению:

, (2.4)

, (2.4)

где ![]() - эффективная тепловая мощность дуги;

- эффективная тепловая мощность дуги;

![]() - толщина пластины;

- толщина пластины;

![]() -скорость сварки;

-скорость сварки;

![]() -коэффициент температуропроводности;

-коэффициент температуропроводности;

![]() - функция Бесселя от мнимого аргумента второго рода нулевого порядка;

- функция Бесселя от мнимого аргумента второго рода нулевого порядка;

![]() - расстояние от центра источника тепла до интересующей нас точки;

- расстояние от центра источника тепла до интересующей нас точки;

- коэффициент температуроотдачи;

- коэффициент температуроотдачи;

![]() - коэффициент теплоотдачи;

- коэффициент теплоотдачи;

![]() -удельная теплоемкость;

-удельная теплоемкость;

![]() -плотность.

-плотность.

При принятых допущениях уравнение (2.2) решалось с помощью электрических аналогий путем моделирования на электропроводной бумаге. При этом область сварочной ванны на модели обратной задачи вырезалось.

Таким образом, в работе [43] решена конкретная задача распределения тока по пластине при сварке непрерывно действующей дугой, однако не рассматривается картина растекания тока в сварочной ванне, хотя магнитные поля именно этих токов оказывают существенное влияние на положение сварочной дуги и расплавленного металла в объеме сварочной ванны. Более того, без рассмотрения растекания токов в зоне сварки нельзя получить достоверную картину распределения тока и в прилегающих участках основного металла.

В наших исследованиях изучения характера распределения тока в зоне сварки проводилось путем регистрации интенсивности магнитного поля зондирующего тока ![]() в различных участках высокотемпературной области. Необходимость создания в зоне сварки зондирующего тока была вызвана тем, что при установившихся значениях сварочного регистрация интенсивности его магнитного поля связана с рядом технических трудностей.

в различных участках высокотемпературной области. Необходимость создания в зоне сварки зондирующего тока была вызвана тем, что при установившихся значениях сварочного регистрация интенсивности его магнитного поля связана с рядом технических трудностей.

Зондирующей ток изменялся по синусоидальному закону ![]() , где

, где ![]() -амплитуда зондирующего тока с циклической частотой , позволяющей получать необходимую информацию о распределении его магнитного поля по исследуемой области. При этом полярности сварочного и зондирующего токов совпадали.

-амплитуда зондирующего тока с циклической частотой , позволяющей получать необходимую информацию о распределении его магнитного поля по исследуемой области. При этом полярности сварочного и зондирующего токов совпадали.

Представление о распределении магнитного поля зондирующего тока получали посредством регистрации амплитуды, наведенной э.д.с. на обмотке магнитной головки, в различных участках исследуемой области.

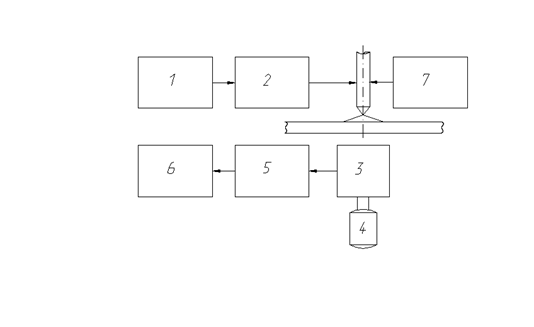

Функциональная схема установки для исследования характера распределения тока в зоне сварки приведена на рисунке 2.6.

1-звуковой генератор; 2-согласующий усилитель; 3-магнитная головка;4- электродвигатель; 5- усилитель мощности; 6-шлейфовый осциллограф; 7- источник сварочного тока.

Рисунок 2.6 - Функциональная схема установки для исследования распределения тока в зоне сварки

В её состав входит генератор зондирующего тока 1; согласующий усилитель2; магнитная головка 3; электродвигатель 4; усилитель мощности 5; шлейфовый осциллограф 6; источник сварочного тока 7.

Выходной сигнал блока 7 служил непосредственно для сварки. источником зондирующего сигнала являлся генератор 1. частота и амплетуда сигнала генератора устанавливались органами регулировки. Величина последнего параметра выбиралась такой, чтобы сигнал магнитной головки 3 имел достаточную амплитуду для последующей качественной обработки. Частота сигнала генератора не превышала 500Гц.

Выходной сигнал генератора 1 усиливался согласующим усилителем 2 и затем поступал в зону сварки. Здесь зондирующий ток распределялся аналогично сварочному, в соответствии со значениями проводимости в различных точках.

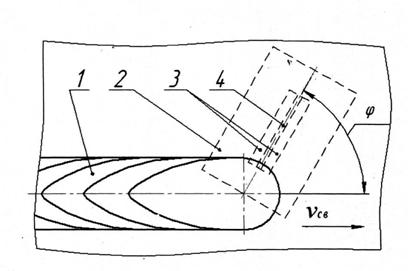

Регистрация интенсивности магнитного поля зондирующего тока осуществлялась с помощью магнитной головки 3, которая устанавливалась на торце вала электродвигателя 4 таким образом, чтобы при его вращении один конец рабочего зазора головки совпадал с осью электрода, а другой описывал окружность в плоскости, расположенной параллельно плоскости свариваемого образца. Схема расположения магнитной головки приведена на рисунке 2.7. при таком положении рабочего зазора, через магнитопровод головки замыкался магнитный поток, соответствующий величине зондирующего тока, протекающего в области определяемым углом поворота ![]() вала электродвигателя.

вала электродвигателя.

1-сварочная ванна; 2-магнитная головка; 3-магнитопровод головки; 4- рабочий зазор головки.

Рисунок 2.7 - Схема расположения магнитной головки

Выходной сигнал магнитной головки, с амплитудой, пропорциональной величине зондирующего тока, поступал на вход усилителя мощности 5. последний необходим для записи сигнала магнитной головки с помощью шлейфового осциллографа 6.

Эксперименты проводились при сварке пластин 500х300х2 мм из сплава ОТ4 вольфрамовым электродом в аргоне дугой прямой полярности с постоянной погонной энергией. Токоподвод к свариваемой пластине осуществляется с помощью медных полос по всей длине её наибольших сторон. Характер распределения тока изучали при квазиустановившемся процессе сварки, выполняемой вдоль токопроводящих полос по оси пластины.

В ходе экспериментов магнитная головка устанавливалась в исходное положение, соответствующее значению угла её поворота ![]() , где с наступлением квазиустановившегося процесса сварки выходной сигнал усилителя мощности 5 регистрировался осциллографом. Затем, в течении процесса сварки головка поворачивалась на угол

, где с наступлением квазиустановившегося процесса сварки выходной сигнал усилителя мощности 5 регистрировался осциллографом. Затем, в течении процесса сварки головка поворачивалась на угол  , где регистрация сигнала возобновлялась. При

, где регистрация сигнала возобновлялась. При ![]() цикл измерений завершался. осциллограммы полученные

цикл измерений завершался. осциллограммы полученные ![]() и

и ![]() , сопоставлялись. При этом, разброс результатов измерений не превышал 4%.

, сопоставлялись. При этом, разброс результатов измерений не превышал 4%.

0 комментариев