Навигация

Расчёт шихты кислородно-конвертерной плавки

«ТЕХНОЛОГИЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ»

Практические занятия №

Расчёт шихты кислородно-конвертерной плавки

Предварительное определение расхода стального лома

Предварительное определение расхода стального лома производится по уравнению (1), для упрощения которого принято, что выход металла (Mм) и (Mшл) после продувки составляет соответственно 90 и 15 кг на 100 кг металлошихты.

, (1)

, (1)

где ![]() – химическое тепло, выделяемое при полном окислении примесей на 100 кг чугуна, кДж/100 кг;

– химическое тепло, выделяемое при полном окислении примесей на 100 кг чугуна, кДж/100 кг;

![]() – содержание углерода в металле в конце продувки, %.

– содержание углерода в металле в конце продувки, %.

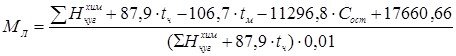

![]() ,

,

где 12552, 26903, 7029, 19748 – тепловые эффекты окисления соответствующих элементов – примесей, кДж/кг.

Содержание углерода в металле в конце продувки определяется содержанием углерода в готовой стали и содержанием марганца в металлошихте и готовой стали. Эта величина тем ближе к нижнему пределу заданного содержания углерода в готовой стали, чем ниже содержание марганца в металлошихте и чем выше содержание марганца в готовой стали, так как присаживаемый для раскисления ферромарганец вносит в металл дополнительное количество углерода.

В примерном расчёте принято, ![]() =0,14 %. Тогда

=0,14 %. Тогда

Дополнительные величины

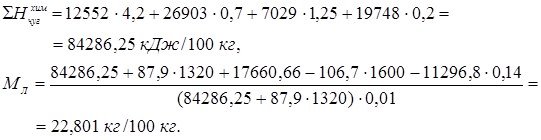

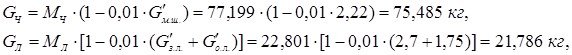

Масса чугуна составит

![]() .

.

Следует учитывать, что поступающие в сталеплавильный цех шихтовые материалы (чугун и стальной лом) взвешиваются вместе с содержащимися в них, соответственно, миксерным шлаком и загрязнённостью и окалиной. Поэтому действительное количество чугуна и лома, поступающее на плавку, меньше и будет определяться их чистотой.

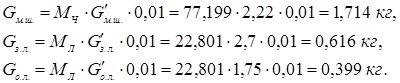

Действительные массы чугуна и лома составляют:

а массы миксерного шлака, загрязнённости и окалины лома составят:

Расчёт массы примесей, вносимых неметаллической шихтой

Расчёт массы примесей, вносимых неметаллической шихтой, производится с учётом расходов компонентов шихты и их состава

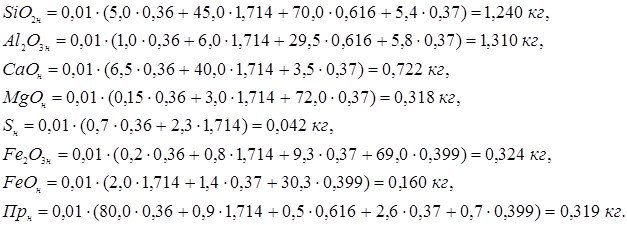

![]()

Массы остальных примесей рассчитываются аналогично

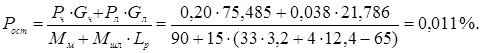

Расчёт содержания оксидов железа в шлаке

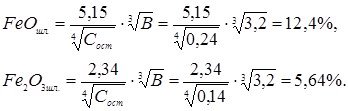

Содержание оксидов железа в шлаке (FeO и Fe2O3) зависит, в основном, от содержания углерода в металле в конце продувки, режима продувки (положение среза фурмы над уровнем металла в ванне, расхода (интенсивности продувки) кислорода и его давления, типа и количества сопел в головке фурмы, конструкции фурмы и т.д.), основности шлака, температуры и т.д. [1,2,3,4,5].

При относительно постоянных условиях продувки содержание оксидов железа в конечном шлаке определяется, в основном, содержанием углерода в конце продувки (Cост) и основностью шлака (B) и может быть определено по эмпирическим формулам [4,5,6]:

Окислительная способность шлака определяется общим (суммарным) содержанием закиси железа в конечном шлаке, которое может быть определено по уравнению

Баланс марганца

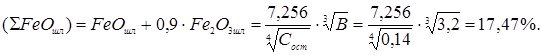

Уравнение баланса марганца составляется из условия, что весь марганец, вносимый шихтой и другими материалами, распределяется между металлом и шлаком в соответствии с константой равновесия реакции

[Mn]+(FeO)=(MnO)+[Fe]

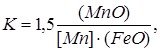

В случае равновесия с основным шлаком [4]

![]() а

а ![]() =2,

=2,

откуда получим, что

где Т – температура металла, К.

Тогда уравнение баланса марганца будет иметь вид

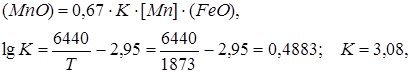

![]()

Откуда содержание марганца в металле в конце продувки равно

.

.

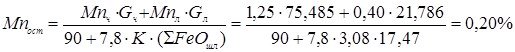

Баланс фосфора

Балансовое уравнение фосфора составляется из условия, что весь фосфор шихты распределяется между металлом и шлаком в соответствии с константой его распределения, эмпирическое выражение которой имеет вид [4,6]:

Остаточное содержание фосфора в металле в конце продувки равно

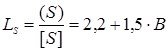

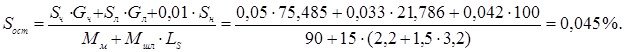

Баланс серы

Конечное содержание серы в металле в конце продувки определяется основностью конечного шлака по эмпирической формуле [4,6]:

и может быть определено из уравнения баланса серы

![]()

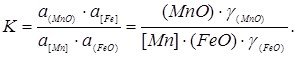

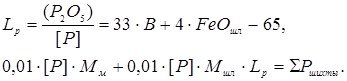

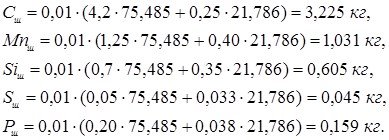

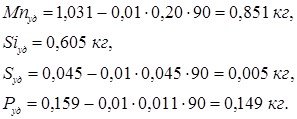

Количество примесей в металлошихте

Количество примесей, содержащихся в металлошихте, определяется составом и расходом компонентов металлошихты

![]()

где Э – элемент примесь: C, Mn, Si, S, P.

Удаляется примесей из металлошихты

Количество элемента-примеси, удаляющегося из металлошихты, может быть определено по уравнению:

![]()

где ![]() – остаточное содержание элемента-примеси в металле после продувки (при продувке кремний выгорает полностью, то есть Siост=0), %.

– остаточное содержание элемента-примеси в металле после продувки (при продувке кремний выгорает полностью, то есть Siост=0), %.

Для условий примерного расчёта получим

![]()

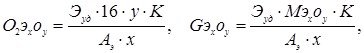

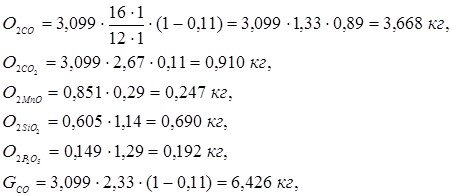

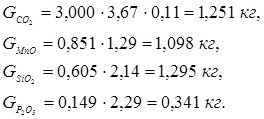

Потребность кислорода на окисление примесей металлошихты и масса образующихся при этом оксидов

Потребность кислорода на окисление примесей и масса образующихся оксидов рассчитывается с учётом массы окисляющихся элементов-примесей и стехиометрических коэффициентов в формулах соответствующих оксидов

где x, y – стехиометрические коэффициенты в формулах соответствующих

оксидов;

16 – атомный вес кислорода, кг;

![]() – атомный вес элемента-примеси, кг;

– атомный вес элемента-примеси, кг;

![]() – молекулярный вес элемента-примеси, кг;

– молекулярный вес элемента-примеси, кг;

К – доля окисления элемента-примеси до оксида данного вида (например, ЭО, ЭО2, Э2О3 и т.д.).

Для условий примерного расчёта получим

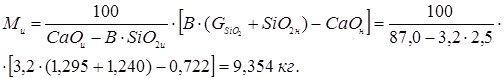

Расход извести

При продувке обычных передельных чугунов необходимое количество извести определяется основностью конечного шлака, количеством кремнезёма и оксида кальция, вносимых футеровкой и всеми шихтовыми материалами (кроме извести), и флюсующей способностью извести и может быть определено по уравнению:

Расчёт массы примесей, поступающих в шлак

Учитывая примеси, поступающие как из металлической части шихты, так и из всей (включая известь) неметаллической части:

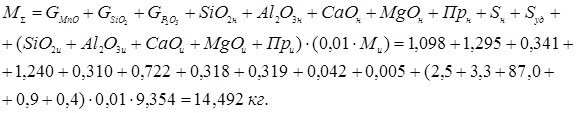

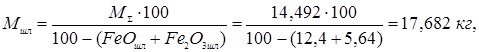

Определение массы и состава шлака

Масса конечного шлака определяется по формуле:

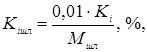

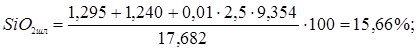

а его состав по уравнению:

где Ki – масса соответствующего компонента в шлаке, вносимая всеми компонентами шихты, кг.

аналогично:

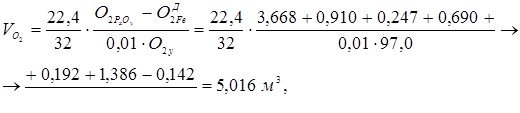

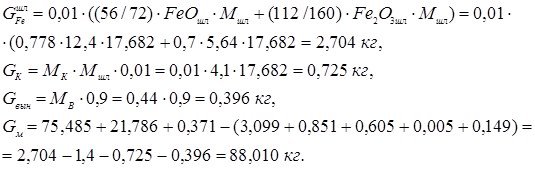

Баланс оксидов железа

Масса Fe2O3, вносимой неметаллической шихтой, определяется по уравнению:

![]()

Масса Fe2O3, уносимая отходящими газами, равна:

![]()

где 160 и 112 – соответственно вес моля Fe2O3 и вес Fe в молекуле Fe2O3.

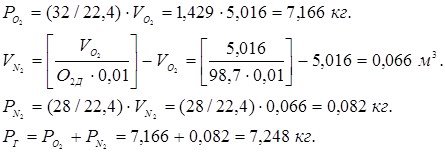

Расчёт количества дутья

а) при расчёте количества дутья принято, что все оксиды железа, поступающие с шихтовыми и другими материалами, восстанавливаются до железа, а оксиды железа в шлаке получаются за счёт окисления железа металлошихты. Это упрощает расчёт, не изменяя конечных результатов.

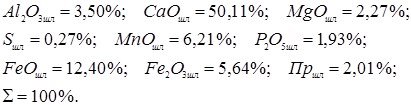

Массы кислорода, необходимого для образования оксидов железа шлака и отходящих газов, равны соответственно:

Масса кислорода, образующегося при диссоциации оксидов железа, поступающих из шихты, равна:

![]()

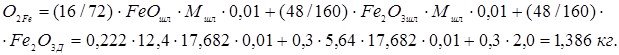

б) так как чистота кислорода дутья и степень его усвоения задаются объёмными процентами, то определение массы дутья ведётся через объёмные расходы, то есть вначале определяется объём вдуваемого кислорода, а затем – масса дутья:

где 22,4 и 32,0 – молекулярные объём и вес кислорода;

![]() – расходы кислорода на образование соответствующих оксидов, кг;

– расходы кислорода на образование соответствующих оксидов, кг;

![]() – масса кислорода, образующегося при диссоциации оксидов железа шихты, кг.

– масса кислорода, образующегося при диссоциации оксидов железа шихты, кг.

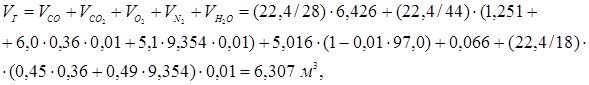

Расчёт массы и состава отходящих газов

В примерном расчёте принято, что вся влага шихтовых материалов переходит в газовую фазу в виде пара, то есть степень диссоциации влаги равна нулю.

![]()

где Гi – компонент отходящих газов: CO, CO2, O2, N2, H2O;

![]() – объём компонента отходящих газов, м3;

– объём компонента отходящих газов, м3;

![]() – масса компонента отходящих газов, кг;

– масса компонента отходящих газов, кг;

![]() – масса 1 моля компонента отходящих газов, кг.

– масса 1 моля компонента отходящих газов, кг.

![]() =81,51%

=81,51% ![]()

![]() 14,13%

14,13% ![]() 1,750 кг

1,750 кг

![]() = 2,38 %

= 2,38 % ![]() = 0,214 кг

= 0,214 кг

![]() = 1,05%

= 1,05% ![]() = 0,082 кг

= 0,082 кг

![]() = 0,93%

= 0,93% ![]() = 0,047 кг

= 0,047 кг

СУММА 100% СУММА 8,519 кг

Выход металла

Выход жидкого металла после продувки определяем по формуле:

![]()

где ![]() – масса железа, восстановленного из оксидов шихтовых материалов, кг;

– масса железа, восстановленного из оксидов шихтовых материалов, кг;

![]() – масса железа, перешедшего в шлак в виде оксидов, кг;

– масса железа, перешедшего в шлак в виде оксидов, кг;

![]() – масса корольков в шлаке, кг;

– масса корольков в шлаке, кг;

![]() – потери железа в виде выноса и выбросов, кг.

– потери железа в виде выноса и выбросов, кг.

![]()

Материальный баланс плавки

|

Поступило |

кг |

Получено |

кг |

|

Чугун, включая миксерный шлак |

77,199 |

Жидкий металл |

88,010 |

|

Стальной лом, включая загрязнённость и окалину |

22,801 |

Шлак |

17,682 |

|

Плавиковый шпат |

0,360 |

Отходящие газы |

8,.519 |

|

Футеровка |

0,370 |

Fe2O3 дыма |

2,000 |

|

Известь |

9,354 |

Корольки |

0,725 |

|

Дутья |

7,248 |

Вынос и выбросы |

0,396 |

|

ИТОГО |

117,332 |

ИТОГО |

117,332 |

Практические занятия №

Расчеты материальных и тепловых балансов конвертирования медных штейнов

Пример 1. Составить материальный и тепловой балансы работы конвертора при продувке 100кг штейна, содержащего 30% меди.

Штейн, содержащий 30% меди, будет содержать 4,2% О2, 25%S и остальное железо. Примем состав кварцевого флюса: 80%SiO2, 15%Fe2O3, 5% Al2O3, для расчета веса конвертерного шлака соотношение в нем

Fe : SiO2 = 50 : 26 и содержание меди равно 2%. Меди в черновой меди 99%.

Решение

На 100кг штейна ориентировочно получится конверторного шлака

(100-30-25-4,2) : 0,5 = 81,6кг;

в нем будет содержаться меди

81,6 ∙ 0,02 = 1,63кг.

Учитывая еще 2% потерь в угар, в черновую медь перейдет

30 – 1,63 – (30∙ 0,02) = 27,77кг меди

и должно получиться черновой меди

27,77 : 0,99 = 28,05кг.

Для расчета флюсующей способности кварца определяем, сколько SiO2 свяжет 10,5кг (15 : 159,6 ∙111,6) железа, содержащего в кварце:

10,5 : 50 ∙ 26 = 5,46кг SiO2

Следовательно, флюсующая способность кварца составит

80 – 5,46 = 74,54%.

И ориентировочное количество кварца для образования 81,6кг конвертерного шлака будет

81,6 ∙ 0,26 : 0,7454 = 28,4кг.

Количество потребного воздуха берем по таблице Х.К.Аветисяна (111,8кг). На 100кг штейна потребуется воздуха по весу, без учета содержащейся в нем влаги, но с учетом использование 90%О2:

111,8 ∙ 1,293 : 0,9 = 160,6кг,

В нем кислорода 36,9кг (23%) и азота 123,7кг (77%).

Все полученные данные сводим в таблицу материального баланса для уточнения и проверки полученных расчетом цифр (таблица 1).

Таблица 1- Материальный баланс работы конвертера, кг

|

Компоненты |

Загружено |

Итого |

Получено |

||||

|

штейна |

кварца |

воздуха |

Черновой меди |

шлака |

угара и газов |

||

|

Cu |

30,0 |

- |

- |

30, |

27,77 |

1,63 |

0,60 |

|

Fe |

40,8 |

3,0 |

- |

43,8 |

0,14 |

42,79 |

0,87 |

|

S |

25,0 |

- |

- |

25,0 |

0,05 |

1,69 |

23,26 |

|

O2 |

4,2 |

1,3 |

36,9 |

42,4 |

0,09 |

12,68 |

29,63 |

|

N2 |

- |

- |

123,7 |

123,7 |

- |

- |

123,7 |

|

SiO2 |

- |

22,7 |

- |

22,7 |

- |

22,25 |

0,45 |

|

Al2O3 |

- |

11,4 |

- |

1,4 |

- |

1,4 |

- |

|

Итого |

100,0 |

28,4 |

160,6 |

289,0 |

28,05 |

82,44 |

178,51 |

Для составления этой таблицы ориентировочно принято:

1) 1% примесей в черновой меди распределяется на 0,5% железа, 0,2% S и 0,3% O2;

2) в угар уходит около 2% шихты (Cu, Fe и SiO2).

Вес и состав конвертерного шлака в результате уточнения очень мало изменились. Учитывая переход в угар 2,29кг (Cu, Fe и SiO2), включая 0,37 кг O2, связанных с железом, вес газов составляет 176,22кг и их состав, пренебрегая содержащимся в них SO3 (точнее, считая SO3 за смесь SO2 и O2) будет равен 46,52кг SO2, 6,00кг O2, 123,70кг N2.

Тепловой баланс работы конвертера

На основе полученных данных можно составить ориентировочный тепловой баланс работы конвертера. Для составления этого баланса принимаем следующее.

1. Тепловой эффект основной реакции первого периода продувки штейна в конвертере:

или 2205кал на 1кг железа.

2. Тепловой эффект суммарной реакции второго периода продувки белого штейна на черновую медь:

согласно данным практики, составляет, кал:

теплота образования SO2 ……………………..70960

вычитается теплота образования Cu2S ………19000

тепловой эффект реакции …….. 51960

Это дает 1кг меди, перешедшей в черновую медь,

51960 : 127,2 = 408,5кал.

3. Теплоемкости штейна 0,25 и шлака 0,30 принимаем те же ориентировочные. Теплоемкость газа, для SO2 -0,191; O2 -0,251; N2 – 0,272 и воздуха -0,24.

Пренебрегая некоторыми реакциями, не имеющими существенного значения (образование Fe3O4, SO3 и т.д.), а также пренебрегая изменением тепловых эффектов реакции с повышением температуры, получаем ориентировочный тепловой баланс:

Приход тепла

1. Окисление и ошлакование FeS

42,79 ∙ 2205 = 94352кал (71,5%)

2. Окисление Cu2S

27,77 ∙ 408,5 = 11344кал (8,6%)

3. Вносится горячим штейном

100 ∙ 0,25 ∙ 10000 = 25000кал (19,0%)

4. Вносится воздухом

160,6∙ 0,24 ∙300 = 1156кал (0,9%)

Итого ……….. 131852кал (100%)

Расход тепла

1. Уносится черновой медью

28,05 ∙ 0,11 ∙ 11000 = 3394 кал (2,6%)

2. Уносится конвертерным шлаком

82,44 ∙ 0,30 ∙ 12000 = 29678кал (22,6%)

3. Уносится газами:

SO2 … 46,52 ∙ 0,191 ∙ 12000 = 10662 кал

O2 … 6,0 ∙ 0,251 ∙ 12000 = 1872 кал

N2 ….123,7 ∙ 0,272 ∙ 12000 = 40376 - 52910 кал (40,2%)

Похожие работы

... = 0,7∙7,023 = 4,916 нм3 Определяем продолжительность продувки, мин , где - интенсивность продувки, нм3/(т∙мин) - (задана). = = 14,9 мин. Количество и состав конвертерных газов: = + ; кг (2.50) = ∙22,4/44; нм3 = 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг = 1,472∙22,4/44 = 0,749 нм3 = , кг (2.51) = ∙22,4/28; нм3 = 6,63 кг ...

... мартеновской плавки. От интенсивности передачи тепла твердой шихте или жидкой ванне зависит скорость нагрева и плавления шихтовых материалов и качество работы мартеновской печи в целом. Большая часть различных мер (совершенствование конструкции головок и печи в целом, организация факела и режима завалки и т. д.) направлена на то, чтобы создать условия, при которых максимум подведенного тепла в ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

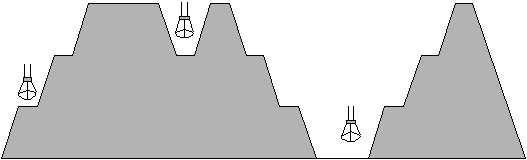

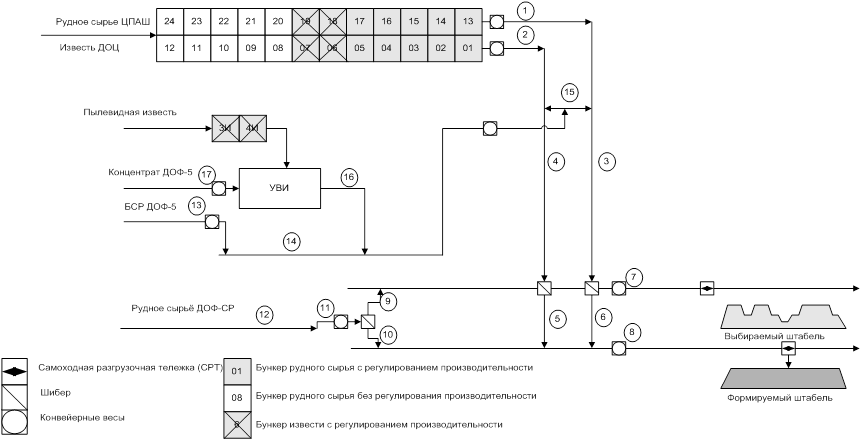

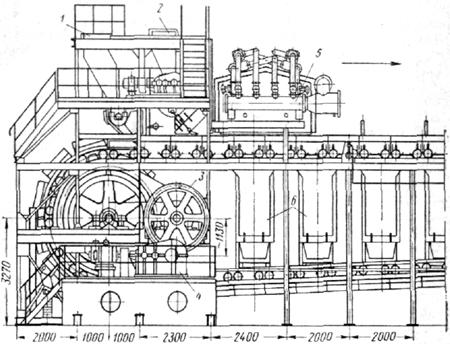

... не оставалось кусков шихты, она не должна содержать рудных частиц крупностью > 8 мм и известняка > 3 мм; необходимо также увеличивать расход топлива. 3.4 Агломерационная машина и технологический процесс производства агломерата В состав агломерационной фабрики входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для ...

0 комментариев