Навигация

Потери и расход тепла на расплавление

4. Потери и расход тепла на расплавление

холодных присадок ……45870кал (34,6%)

Итого ……………. 131852кал (100%)

Таблица 2- Тепловой баланс работы конвертера

|

Приход тепла |

кал |

% |

Расход тепла |

кал |

% |

|

1. Окисление и ошлакование FeS |

94352 |

71,5 |

1.Уносится черновой медью |

3394 |

2,6 |

|

2.Окисление Cu2S |

11344 |

8,6 |

2.Уносится конвертерным шлаком |

29678 |

22,6 |

|

3.Вносится горячим штейном |

25000 |

19,0 |

3.Уносится газами: SO2 O2 N2 |

10662 1872 40376 |

40,2 |

|

4.Вносится воздухом |

1156 |

0,9 |

4.Потери и расход тепла на расплавление |

45870 |

34,6 |

|

Итого |

131852 |

100 |

Итого |

131852 |

100 |

Практические занятия

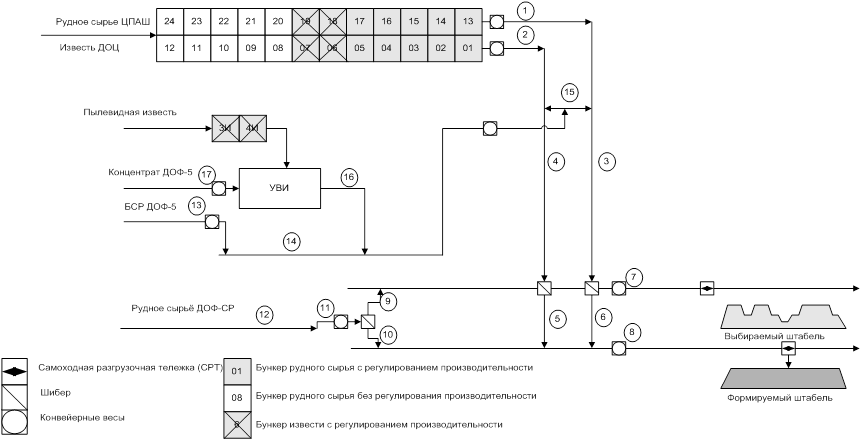

Расчет рудного сырья при выплавке чугуна

При получении чугуна электротермическим способом в качестве исходных компонентов используют концентрат агломерат, окатыши, руду, известняк и кокс, химический состав которых приведен в таблице 9.

Таблица 1 - Химический состав исходных компонентов, %

|

Материал |

Mn2O3 |

H2O |

SiO2 |

Fe2O3 |

FeO |

Al2O3 |

CaO |

CaCO3 |

MgO |

MgCO3 |

C |

S |

|

Агломерат |

0,2 |

8,6 |

71,4 |

16,0 |

1,6 |

1,4 |

- |

0,6 |

- |

- |

0,1 |

|

|

Кокс |

- |

2,1 |

3,8 |

2,5 |

2,3 |

0,4 |

- |

0,1 |

- |

87,3 |

1,5 |

|

|

Известняк |

- |

1,2 |

1,1 |

0,3 |

- |

0,6 |

- |

93,3 (CaO= 50,2) |

3,5 (MgO= 1,6) |

- |

- |

Расчет количества известняка

По производственным данным выплавка чугуна в электропечи происходит при основности [(CaO + MgO)/(SiO2)] = 1,32 – 1,37 (выбираем 1,35). Исходя из 100кг агломерата и поведения SiO2 при плавке количество известняка (Gизв) определяется из отношения

1,35 = ![]() или

или

1,35 = ![]()

где Gагл – количество железосодержащего агломерата, 100кг.

СаОагл, MgOагл, SiO2 агл – содержание СаО, MgO, SiO2 в агломерате, доли 1.

СаОизв, MgOизв, SiO2 изв – содержание СаО, MgO, SiO2 в извястнике, доли 1.

Решая относительно Gизв получим:

1,35 = ![]()

1,35(7,74 + Gизв∙0,0099) = 2 + Gизв∙0,535

Gизв = 16,1595кг

Примем 16,16кг

Расчет количества кокса

Предварительно определяется активное содержание углерода в коксе (Са). Это количество углерода всегда будет меньше исходного содержания углерода (Сисх) на величину ![]() , которая показывает количество углерода в коксе, затрачиваемого на восстановление примесей в коксе (SiO2, Fe2O3, H2O).

, которая показывает количество углерода в коксе, затрачиваемого на восстановление примесей в коксе (SiO2, Fe2O3, H2O).

В 100кг кокса содержится 2,5кг Fe2O3. Тогда количество углерода необходимое для восстановления Fe из Fe2O3 кокса по реакции 1 составит:

2,5 - 3∙ 12

Fe2O3 - 3 АВС

2,5 - Х1, Х1=![]()

На восстановление Si из SiO2 по реакции 6.

Х2 = ![]()

На восстановление H2 из H2O по реакции H2O + С = Н2 + СО

Х3 = ![]()

Таким образом, ![]() = 0,56 + 0,15 +1,4 = 2,11кг

= 0,56 + 0,15 +1,4 = 2,11кг

Са = 87,3 – 21,1 = 85,19кг(%)

В 100кг агломерата находится 71,4% Fe2O3 и 16,1ткг FeO. В 16,16кг известняка содержится 16,16∙ 0,003 = 0,05кг Fe2O3. Т.е. количество Fe2O3 в коксе известняка составляет:

![]() = 71,4 + 0,05 = 71,45кг

= 71,4 + 0,05 = 71,45кг

а количество FeO – (GFeO) составляет 16,1кг.

Тогда на восстановление Feиз Fe2O3 потребуется углерода:

Х4 = ![]()

На восстановление Feиз 16,1кг FeO потребуется углерода:

Х5 = ![]()

На восстановление H2O из известняка необходимо углерода:

Х6 = ![]()

На восстановление 100 ∙0,086∙ 0,1 = 0,68кг SiO2 агломерата и

16,16∙ 0,011 ∙ 0,1 = 0,02 кг SiO2 известняка

Потребуется углерода:

Х7 = ![]() кг

кг

На разложение СаСО3 известняка по реакции (9) необходимо затратить углерода

Х8 = ![]() кг

кг

где 0,98 – степень разложения СаСО3, доли 1.

Теоретическое количество необходимого углерода составит:

Стеор= 15,92 + 2,66 + 0,13 + 0,37 + 1,78 =20,88кг

А расход кокса с учетом 2% угара углерода составит:

Gк = 20,88 ∙ 1,02 / Са= 20,88∙ 1,02 / 0,8519 = 25кг.

Тогда количество шихты составит:

Агломерат 100кг (70,8%)

Известь 16,16кг (11,4%)

Кокс 25кг (17,8%)

Всего: 141,16кг (100%)

Похожие работы

... = 0,7∙7,023 = 4,916 нм3 Определяем продолжительность продувки, мин , где - интенсивность продувки, нм3/(т∙мин) - (задана). = = 14,9 мин. Количество и состав конвертерных газов: = + ; кг (2.50) = ∙22,4/44; нм3 = 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг = 1,472∙22,4/44 = 0,749 нм3 = , кг (2.51) = ∙22,4/28; нм3 = 6,63 кг ...

... мартеновской плавки. От интенсивности передачи тепла твердой шихте или жидкой ванне зависит скорость нагрева и плавления шихтовых материалов и качество работы мартеновской печи в целом. Большая часть различных мер (совершенствование конструкции головок и печи в целом, организация факела и режима завалки и т. д.) направлена на то, чтобы создать условия, при которых максимум подведенного тепла в ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

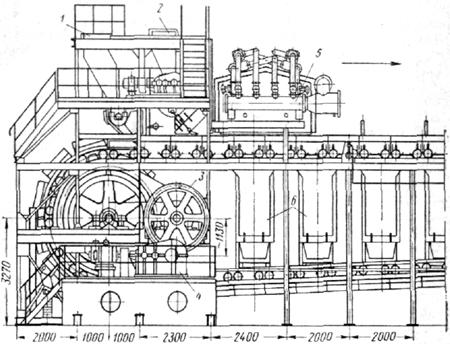

... не оставалось кусков шихты, она не должна содержать рудных частиц крупностью > 8 мм и известняка > 3 мм; необходимо также увеличивать расход топлива. 3.4 Агломерационная машина и технологический процесс производства агломерата В состав агломерационной фабрики входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для ...

0 комментариев