Навигация

Отжиг. Цель и назначение диффузионного, изотермического отжига

2.2. Отжиг. Цель и назначение диффузионного, изотермического отжига.

Отжиг — термическая обработка, при которой сталь нагревается выше Ас3(или только выше Ас1 — неполный отжиг) с последующим, медленным охлаждением. Нагрев выше Ас3 обеспечивает полную перекристаллизацию стали. Медленное охлаждение при отжиге ' Обязательно должно привести к распаду аустенита и превращению его в перлитные структуры. Нормализация есть разновидность отжига, при нормализации охлаждение проводят на спокойном воздухе, что создает несколько более быстрое охлаждение, чем при обычном отжиге. И в случае нормализации превращение должно произойти в верхнем районе температур с образованием перлита, но при несколько большем переохлаждении, что определяет некоторое различие свойств отожженной и нормализованной стали.

Отжиг и нормализация обычно являются первоначальными операциями термической обработки, цель которых — либо устранить Некоторые дефекты предыдущих операций горячей обработки (литья, ковки и т. д.), либо подготовить структуру к последующим технологическим операциям (например, обработке резанием, закалке). Однако довольно часто отжиг, и особенно нормализация, являются окончательной термической обработкой. Это бывает тогда, когда после отжига или нормализации получаются удовлетворительные с точки зрения эксплуатации детали свойства и не требуется их 1ьнейшее улучшение с помощью закалки и отпуска.

Основные цели отжига: перекристаллизация стали и устранение внутренних напряжений или исправление структуры.

Обе эти задачи выполняются обычным полным отжигом, заключающимся в нагреве стали выше верхней критической точки с последующим медленным охлаждением. Феррито-перлитная структура переходит при нагреве в аустенитную, а затем при охлаждении аустенит превращается обратно в феррит и перлит, т. е. Происходит полная перекристаллизация.

Структура, состоящая из крупных зерен перлита и феррита, какая часто бывает после литья или ковки, после такого отжига превращается в структуру из мелких зерен феррита и перлита.

Если нет необходимости изменить расположение ферритной составляющей, если исходная структура не очень крупнозерниста, и не имеет характера видманштеттовой структуры, то достаточно провести более низкий нагрев — выше Ас1, но ниже Ас3. При этом произойдет лишь перекристаллизация перлитной составляющей, но не ферритной. Это будет так называемый неполный отжиг). Неполный отжиг—более экономичная операция, чем полный, так как нагрев в этом случае осуществляется до более низких температур.

Если исходная структура хорошая и нет необходимости в перекристаллизации, а требуется только снизить внутренние напряжения, то нагрев под отжиг ограничивают еще более низкими температурами, ниже критической точки. Это будет низкий отжиг. Очевидно, что эта операция относится к первой группе видов термической обработки (отжиг I рода, тогда как полный и неполный отжиг относится во второй группе (отжиг II рода, или фазовая перекристаллизация). Если исходное состояние имеет структуры закалки (бейнит, мартенсит) то такую операцию правельнее называют высоким (смягчающим) отпуском.

Литая сталь обычно характеризуется неоднородностью состава, дендритной и зональной ликвацией. Нагрев до высоких температур и выдержка при них приводят к устранению или смягчению дендритной неоднородности. Такая операция называется гомогенизацией, или диффузионным отжигом. В результате высокого нагрева (обычно до 1000—1100°С) и длительной выдержки наблюдается сильный рост зерна, и поэтому после такой обработки структура получается крупнозернистой и требуется дополнительная операция термической обработки для исправления структуры (обычный отжиг).

Если диффузионный отжиг был применен к слиткам, которые будут подвергаться пластической деформации (прокатке, ковке), то необходимость в последующем отжиге отпадает, так как крупнозернистая структура исправится пластической деформацией.

Неполный отжиг заэвтектоидных сталей называют также сфероидизацией, так как это — основной способ получения зернистого перлита. Выше было отмечено, что для получения зернистого перлита нагрев должен не на много превосходить критическую точку Ас1, в противном случае получается пластинчатый перлит. Структурой зернистого перлита должны обладать инструментальные стали, так как это обеспечивает хорошую обрабатываемость режущим инструментом и малую склонность к перегреву при закалке.

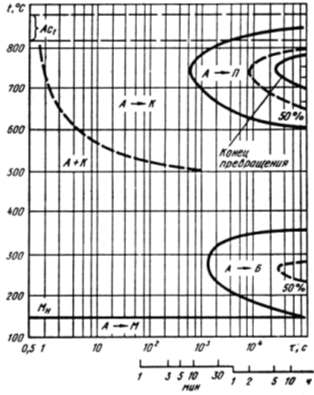

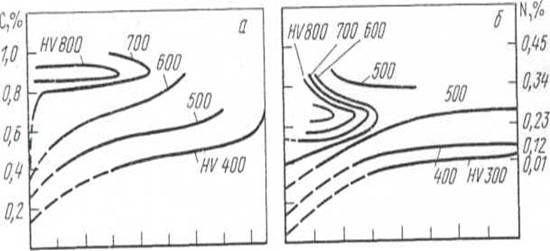

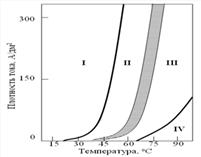

При отжиге скорость охлаждения должна быть такова, чтобы успели произойти превращения аустенита при малой степени переохлаждения. Практически скорость охлаждения не должна быть больше 50—100 °С/ч, что достигается охлаждением в печи. В заводской практике с целью экономии времени чаще проводят так называемый изотермический отжиг. Для этого сталь, нагретая выше верхней (или только нижней) критической точки, охлаждается быстро (точнее с любой скоростью) до температуры, лежащей на 50—100 °С ниже равновесной точки А1 и при этой температуре выдерживается столько, сколько необходимо для полного распада аустенита. Поскольку температуру контролировать легче, чем скорость охлаждения, такой отжиг дает более стабильные результаты. В настоящее время изотермический отжиг применяют чаще, чем отжиг с непрерывным охлаждением, особенно для легированных сталей, так как это сокращает продолжительность операции.

2.3. Назовите режим термической обработки / температуру закалки, охлаждающую среду и температуру отпуска / фрез из стали У12. Опишите сущность проходящих превращений, микроструктуру и твердость инструмента после термообработки.

Сталь У12: содержание С – 1,15-1,24

Mn – 0.15-0.35

Cr - <0,15

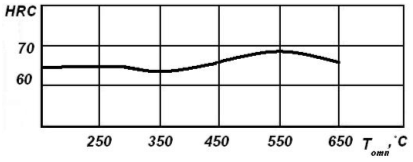

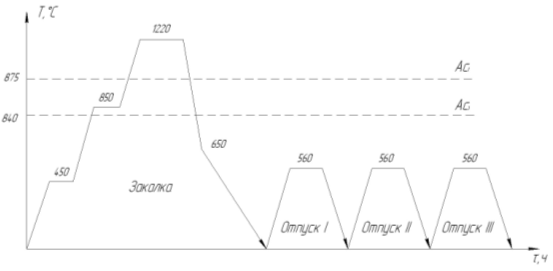

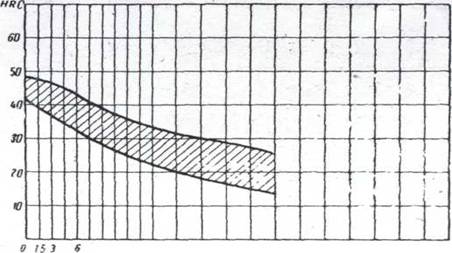

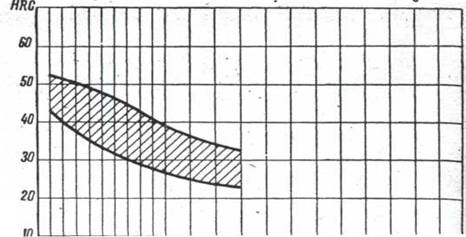

Фреза из стали указанной группы должны закаливаться в воде, с температуры 7900 С, с последующим низким отпуском 180-2000 С. Твердость рабочей части – 60-62 HRC.

Инструмент из этих сталей имеет, как правило, незакаленную сердцевину.

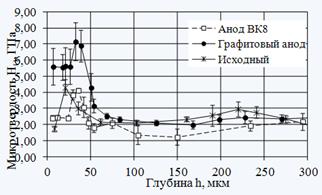

Сущность происходящих процессов такова: происходит неполная закалка, при которой нагрев производят до температуры, лежащей выше линии А1, но ниже А3 и в структуре стали сохраняется заэвтектоидный цементит, структура мартенсит+цементит. Внутренние напряжения создают значительную хрупкость поэтому после закалки производится обязательный отпуск.

2.4. Опишите в каких отраслях промышленности особенно перспективно применение титана и сплава титана.

Области применения сплавов. Титан и его сплавы используют там, где главную роль играют высокая удельная прочность и хорошая сопротивляемость коррозии. Титановые сплавы применяют в авиации (обшивка самолетов, диски и лопатки компрессора и т. д.), в ракетной технике (корпуса двигателей, баллоны для сжатых и сжиженных газов, сопла и т. д.) — в химическом машиностроении (оборудование для таких сред, как хлор и его растворы, теплообменники, работающие в азотной кислоте и т. д.), судостроении (гребные винты, обшивки морских судов, подводных лодок н торпед), в энергомашиностроении (диски и лопатки стационарных турбин), в криогенной технике и т. д.

В настоящее время титан широко используется в ракетно-космической и авиационной технике, в судостроении и транспортном машиностроении, где особенно важную роль играют малая плотность в сочетании с высокой прочностью и сопротивляемостью коррозии. Из сплавов титана делают обшивку фюзеляжа и крыльев сверхскоростных самолетов, панели и шпангоуты ракет, морскую аппаратуру и обшивку корпусов судов, диски и лопатки турбин. Титановая обшивка морских судов не обрастает ракушками.

Благодаря пластичности и вязкости при низких температурах, титановые сплавы начинают применяться в холодильной и криогенной технике.

Высокая коррозионная стойкость в различных средах делает сплавы титана перспективными для применения в пищевой промышленности. Некоторые пищевые продукты могут портиться от контакта со сталью, тогда как титан не придает им постороннего запаха, цвета или вкуса.

Титан используется в медицине благодаря высокой устойчивости в тканях человеческого организма. Титан не отторгается костной и мышечной тканями и легко обрастает ими. По своей биологической инертности превосходит все известные коррозионно-стойкие стали и сплавы.

Несмотря на то, что пока стоимость титановых сплавов примерно в 8 раз превышает стоимость коррозионно-стойких хромоникелевых сталей они имеют широкие перспективы применения в различных отраслях народного хозяйства, являясь важнейшими конструкционными материалами недалекого будущего.

Список использованной литературы:

Гуляев А.П. металловедение. М.: Металлургия, 1986. – 554 с.

Ляхтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия , 1984. – 360 с.

Геллер Ю.А. Инструментальные стали. М.: Металлургия, 1983. – 526

Похожие работы

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

... 11,46 ч.~ 12 часов. Время низкого отпуска принимаем 120 мин. 1.4.5 Разработка и описание технологической карты химико-термической обработки деталей Технологическая карта - часть маршрутной технологии. Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку. Зубчатое колесо подается на термический участок с помощью ...

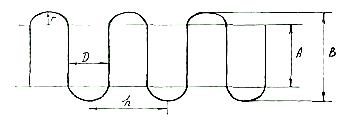

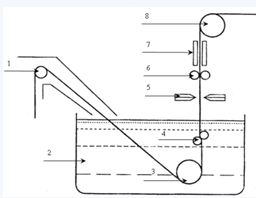

... 3. РАСЧЕТ ОБОРУДОВАНИЯ И ПРОЕКТИРОВАНИЕ ОТДЕЛЕНИЯ 3.1 Технико-экономическое обоснование основного, дополнительного и вспомогательного оборудования Основным оборудованием термического отделения для термообработки холоднокатаного листа является агрегат непрерывного отжига. Печная часть агрегата включает многокамерную башенную печь отжига, установки и камеры ускоренного перестаривания и ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

0 комментариев