Навигация

Механическая обработка вала

МИНИСТЕРСТВО ВЫСШЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РФ

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

кафедра БФ2

КУРСОВОЙ ПРОЕКТ

по дисциплине

“Технология криогенного и специального машиностроения”

Студент Кудряшов Д. В.

группа 9541д БФ-2

шифр 94711

Преподаватель Комаров В.В.

МОСКВА

1999

1. Механическая обработка вала.

1.1. Исходные данные и служебное назначение.

Габаритные размеры вала:

· диаметр – 90 мм

· длина – 638 мм

Материал - 40ХН2МА

Заготовка - прокат

Вал-шестерня является одной из основных деталей редуктора, служит для передачи большого крутящего момента, понижения скорости вращения промежуточного или выходного вала.

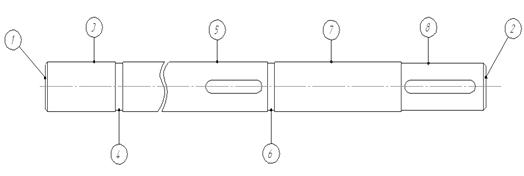

1.2. Выбор заготовки и описание конструкции вала.

Вал состоит из цилиндрической части, двух торцов с центровыми отверстиями (один торец с двумя шпоночными пазами) и участка с нарезанными зубьями косозубой передачи. Шероховатость вала Rа=1,6 мкм. Шероховатость поверхности вала под подшипники Rа=0,4 мкм. Твердость вала должна быть не менее 28…32 HRC. Вес готового вала-шестерни составляет 13,4 кг.

1.3. Анализ технологичности вала.

Качественный анализ технологичности вала.

| № | Требования технологичности | Характеристика технологичности |

| 1 | 2 | 3 |

| 1. 2. 3. 4. 5. 1 6 7. 8. 9. 10 11 | Деталь должна изготавливаться из стандартных или унифицированных заготовок. Свойства материала детали должны удовлетворять существующей технологии изготовления, хранения и транспортировки. Конструкция детали должна обеспечить возможность применения типовых, групповых или стандартных технологических процессов. Конструкция детали должна обеспечивать возможность многоместной обработки. Возможность обработки максимального количества диаметров высокопроизводительными методами и инструментами. Перепад диаметров шеек должен быть минимальным. Диаметры шеек должны убывать от середины к торцам вала или от одного торца к другому. При наличии резьб на концах вала предпочтение следует отдавать внутренней резьбе. Отсутствие глубоких отверстий малого диаметра. Форма конструктивных элементов детали (КЭД) – фасок, канавок и т.п. Элементов должна обеспечивать удобный подвод инструмента. Унификация КЭД для использования при обработке станков с программным управлением. С целью использования роботов, конструкция должна иметь поверхности удобных для захвата. | Технологична Технологична Технологична Технологична Технологична Нетехнологична Технологична Технологична Технологична Технологична Технологична |

Вывод: деталь вала имеет конструкцию, которую надо признать технологичной, т.к. удовлетворяет 89% требований при отработке конструкции на технологичность.

Рассчитаем такт производства:

Тпр = Fд / N , где

F - годовой фонд времени;

N - годовой объем выпуска детали.

Тпр = 3945 / 20000 = 0,20 ч/шт. - крупносерийное производство.

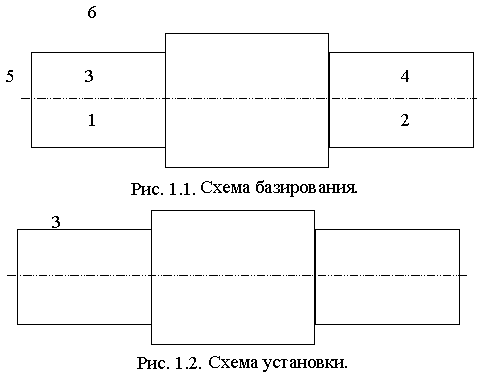

1.4. Выбор баз.

При обработке вала необходимо провести операции: токарную и фрезерную. Токарная операция проводится за один установ при выборе установки в трехкулачковый самоцентрирующий патрон с использованием жесткого центра.

1.4.1. Составление маршрутной технологии обработки.

Содержание маршрутной технологии процесса обработки см. в Приложении.

1.5. Расчет припусков на обработку.

| Маршрут обработки поверхности Æ 55 f7 | Элементы припуска мкм | Расчетные величины | Допуск на выпол-няемые размеры, мкм | Принятые размеры по переходам, мм | Предельный припуск | ||||||

| Rz | h | Då | e | припу-ска zi, мкм | min диаметр, мм | наиме-ньший | наибо-льший | Zmax | Zmin | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Прокат | 160 | 250 | 2500 | - | 61,472 | 2000 | 61 | 63 | - | - | |

| Точение: Черновое | 50 | 50 | 150 | 0 | 5820 | 55,652 | 400 | 55,7 | 56,1 | 6,9 | 5,3 |

| Чистовое | 25 | 25 | 6 | 0 | 500 | 55,152 | 200 | 55,15 | 55,35 | 0,75 | 0,55 |

| Шлифование Черновое | 10 | 20 | 0 | 0 | 112 | 55,04 | 60 | 55,04 | 55,1 | 0,25 | 0,11 |

| Окончательное | - | - | - | - | 60 | 54,98 | 20 | 54,98 | 55 | 0,1 | 0,06 |

Суммарное отклонение расположения при обработке сортового проката круглого сечения (валик) в центрах:

![]() , где

, где

Dåк – общее отклонение оси от прямолинейности;

Dу – смещение оси заготовки в результате погрешности центрирования;

![]() , где

, где

Т – допуск на диаметральный размер базы заготовки, использованной при центрировании, мм.

![]()

Dåк= Dк*Lк=0,12*449=54 мкм

Lк=l1+l2=449 мм

![]()

Черновое обтачивание.

Dчерн.=Кт* Då=0,06*2500=150 мкм, где

Кт – коэффициент уточнения(0,06).

Dчист.=0,04*150=6 мкм

Расчет минимальных припусков на диаметральные размеры для каждого перехода.

![]()

2Zmin=2(160+250+2500)=5820 мкм

2Zmin=2(50+50+150)=500 мкм

2Zmin=2(25+25+6)=112 мкм

2Zmin=2(10+20)=60 мкм

Расчет наименьших размеров по технологическим переходам производим складывая наименьшие предельные размеры соответствующие предшествующему технологическому переходу с величиной припуска на выполняемый переход.

54,98+0,06=55,04

55,04+0,112=55,152

55,152+0,5=55,652

55,652+5,82=61,472

Определяем наибольший предельный размер.

54,98+0,02=55

55,04+0,06=55,1

55,15+0,20=55,35

55,7+0,4=56,1

61+2=63

Расчет фактических максимальных и минимальных припусков по переходам производим, вычитая соответствующее значение наибольших и наименьших предельных размеров соответствующих выполняемому и предшествующему технологическому переходу.

Максимальные припуски:

55,1-55=0,1

55,35-55,1=0,25

56,1-55,35=0,75

63-56,1=6,9

Минимальные припуски:

55,04-54,98=0,06

55,15-55,04=0,11

55,7-55,15=0,55

61-55,7=5,3

Z0max=0,1+0,25+0,75+6,9=8 мм

Z0min=0,06+0,11+0,55+5,3=6,02 мм

Проверка.

Zобщ.мах - Zобщ.min=Тз-Тд

8-6,02=2-0,02

1,98 =1,98,

расчет выполнен верно.

1.6. Проектирование операционной технологии процесса обработки вала.

Разрабатываемый технологический процесс должен обеспечить повышенную производительность труда и качество стали, сокращение трудовых и материальных затрат на его реализацию.

Заготовка вала выбрана из прутка в целях экономии материала. Штучное время обработки вала можно уменьшить за счет сокращения вспомогательного времени, для этого применим станок с ЧПУ 16К20Ф3.

1.7. Выбор оборудования, технологической оснастки и средств контроля.

Применение станков с ЧПУ существенно уменьшает вспомогательное и основное время на обработку вала по сравнению с универсальными станками, учитывая меньшее количество установок в приспособлении при фрезеровании пазов и зубьев.

Похожие работы

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... чистовых операций принимаем базу – центровое отверстие. Припуск на длину для диаметра прутка 70 мм равен 5 мм на сторону. Маршрутная технология и исходные данные для разработки технологи-ческого процесса механической обработки вала приведены в таблице 1. 2. ВЫБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ, ПРИСПОСОБЛЕНИЙ, РЕЖУЩЕГО И МЕРИТЕЛЬНОГО ИНСТРУМЕНТА 2.1 Токарная обработка Оборудование: ...

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

0 комментариев