Навигация

1.7.1. Станки.

Токарно-винторезный станок с ЧПУ 16К20Ф3.

Зубофрезерный полуавтомат 53А50.

1.7.2. Вспомогательное оборудование.

1) Слесарный инструмент:

Напильник ГОСТ 1465-80

2) Режущий инструмент:

Резец 2103-0075 ГОСТ 18879-73

Резец 2141-0014 ГОСТ 18883-73

Резец 2130-0005 ГОСТ 18884-73

Сверло центр. Æ 6,3 2317-0006 ГОСТ 14952-75

Сверло Æ 3,9 2301-0030 ГОСТ 10902-77

Сверло Æ 14,5 2301-0048 ГОСТ 10903-77

Развертка 2361-0052 ГОСТ 1672-80

Метчик 2621-1611 ГОСТ 3266-81

Шлифовальный круг ГОСТ 2424-83

Шлифовальный круг ГЕМ ГОСТ 4381-80

Фреза Æ125 2214-0003 ГОСТ 24359-80

Фреза Æ6 2234-0355 ГОСТ 9140-78

3) Станочное приспособление:

Планшайба поводковая

Хомутик

Центра

Призмы

4) Измерительный инструмент:

Штангенциркуль I 125-0,1 ГОСТ 166-80

Штангенциркуль II 160-0,05 ГОСТ 166-80

Штангенциркуль III-250-800-0,1 ГОСТ 166-80

Пробка резьбовая М16х1,5-7Н 8221-3068 ГОСТ 17758-72

Калибр-кольцо 1:10 ик 9585; 1:10 ик 9366

Калибр на симметричность шпоночных пазов ИК 11127

Скоба индикаторная ик 8291А; ик 5699

Штатив ГОСТ 10197-70

Концевые меры длины ГОСТ 9038-83

Индикатор ич ГОСТ 577-68

Образцы шероховатости ГОСТ 9378-75

Нутромер 50-100 ГОСТ 868-82

Микрометр мк 0-25 ГОСТ 6507-78

Микрометр мк 50-75 ГОСТ 6507-78

Микрометр мк 75-100 ГОСТ 6507-78

Микрометр мр 50-0,002 ГОСТ 4381-80

Микрометр мр 100-0,002 ГОСТ 4381-80

1.8. Расчет режимов резания.

Материал вала - сталь 40ХН2МА.

dв=850 МПа

Точить поверхность вала Æ 55 f7.

Т.к. Ra=1,6 мкм, то t=0,2 мм (см. [4], стр. 142).

Подача SI=0,165 мм/об, но т.к. Ra=1,6, то радиус при вершине резца r=1,0 мм.

Для стали dв=850 МПа S=0.45*SI=0,074 мм/об

Находим скорость резания по формуле:

![]()

![]() (м/мин), где

(м/мин), где

Cv;m,x,y – коэффициент и показатели степени в формуле скорости резания при обработке;

Т – среднее значение стойкости (30 – 60 мин);

t – глубина резания;

S – подача;

Кv – коэффициент является произведением коэффициентов.

Кv=Кмv*Киv*Кпv

Кv=1*1*1=1

![]() , где

, где

Сv=350;

Х=0,15;

У=0,35;

m=0,2.

Находим частоту вращения:

![]()

![]() .

.

Расчет точности контрольного приспособления.

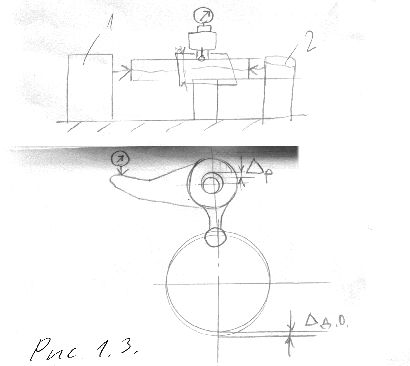

Схема контрольного приспособления для измерения точности зубчатого профиля представлена на рис. 1.3.

Погрешность измерения будет зависеть от погрешности (биения) делительной окружности профиля:

Dд.о. = 0,009 мм .

Также погрешность будет возникать от смещения оси рычага при посадке с зазором в отверстие Æ4Н6:

Dр = 0,021 мм.

Схема контрольного приспособления.

Рис. 1.3.

Определим суммарную погрешность измерения на контрольном приспособлении:

Dсум =Ö Dд.о.2 + Dр2

Dсум. изм. =Ö 0,0092 + 0,0212 = 0,023 мм.

Погрешность измерения должна составлять 25 - 50% от поля допуска на контролируемый размер:

Dпр = 0,05 мм,

Dсум. изм. < Dпр

0,023 < 0,05 , условие выполнено, расчет произведен верно.

1.10. Нормирование технологического процесса.

Технологическое нормирование – установление технически обоснованных норм расхода производственных ресурсов (ГОСТ 3.1109 – 82). Под ресурсами понимаются энергия, материалы, инструмент, рабочее время и др. Особенно важной задачей, решаемой проектированием технологических процессов, является задача технического нормирования вспомогательного времени, т. е. нормирование труда.

Норма штучного времени – это норма времени выполнения объема работы, равной единице нормирования.

Твсп=То+Тв+Тобс+Тотд=Топ+Тобс+Тотд

![]() , где

, где

К – процент оперативного времени на обслуживание рабочего места и на отдых.

| Наименование | Тшт, мин |

| 1 | 2 |

| Операция 105 дробеструйная | |

| Удалить коррозию, окалину | 0,4 |

| Операция 110 разметочная | |

| Разметить торцы в размер 642 | 0,15 |

| Операция 115 фрезерно-цент-ровальная | |

| Установить заготовку в приз-мы, выверить, закрепить Фрезеровать торец по разметке Центровать торец Повернуть стол Фрезеровать торец по разметке Центровать торец | 0,25 0,15 0,10 0,05 0,15 0,10 |

| Операция 120 токарная | |

| Установить заготовку в цент-ра, выверить, закрепить. Точить Æ 58, выдерживая размер 482 Притупить острые кромки Точить Æ 94 Притупить острые кромки Контрольная (проверить раз-меры и шероховатость) Контрольная (проверить дета-ль ультразвуком) | 0,25 0,55 0,1 0,3 0,1 0,15 0,9 |

| Операция 130 токарная | |

| Установить деталь в 3х кулач-ковый патрон, по Æ 94 пос-тавить люнет, закрепить Подрезатьторец в размер 640 Центровать торец Притупить острые кромки Переустановить деталь в кула-чки по Æ94, по Æ58 поставить люнет, закрепить Подрезать торец в размер 638-0,8 1 | 0,25 0,1 0,1 0,1 0,25 0,1 2 |

| Сверлить отверстие Æ 14,43+0,3 Расточить отв. Æ 16,6+0,18 Расточить фаску под 60° Расточить фаску под 45° Нарезать резьбу М16х1,5-7Н Притупить острые кромки Контрольная | 0,2 0,1 0,1 0,1 0,25 0,1 0,3 |

| Операция 135 токарная | |

| Установить деталь в центрах, закрепить Точить Æ47,5 Точить Æ32h6 Врезаться и обточить Æ50,5 Точить Æ55,5 Точить Æ75h9 Точить Æ70,5 Врезаться и обточить Æ64-0,3 Точить Æ65h9 Проточить профиль гребней Точить конус 1:10 Притупить острые кромки | 0,2 0,3 0,2 0,65 0,3 0,3 0,25 0,4 0,3 0,4 0,25 0,2 |

| Операция 140 токарная | |

| Точить Æ90h9 Точить Æ78 с 15° Врезаться, точить Æ64-0,3 с 15° Точить Æ73,96 предваритель-но до Æ74,5 Точить 2 фаски 1х45° Притупить острые кромки Контрольная | 0,2 0,25 0,25 0,15 0,25 0,15 0,25 0,6 |

| Операция 145 разметочная | |

| Разметить шпоночные пазы | 0,15 |

| Операция 150 фрезерная | |

| Установить деталь в делитель-ную головку, поджать цент-ром, выверить, закрепить Фрезеровать 2 паза | 0,2 0,3 |

| Операция 155 слесарная | |

| Запилить заусенцы и приту-пить острые кромки по пазам 1 | 0,2 2 |

| Контрольная | 0,2 |

| Операция 160 шлифовальная | |

| Установить деталь в центрах, закрепить Шлифовать Æ73,96h6 Шлифовать Æ50j6 и торцы в размер 80Н9 Шлифовать Æ47f7 Шлифовать Æ55f7 Шлифовать Æ70S6 Шлифовать конус 1:10 Установить вал на ложемент Контрольная | 0,3 0,4 0,4 0,3 0,3 0,4 0,25 0,1 0,7 |

| Операция 165 слесарная | |

| Маркировать наружный диа-метр зубчатого венца Контрольная | 0,1 0,1 |

| Операция 170 разметочная | |

| Разметить 2 отверстия Æ4Н7 | 0,1 |

| Операция 175 сверлильная | |

| Установить деталь на призмы, выверить, закрепить Сверлить 2 отверстия Æ3,9 с пере-установом, выверкой, креплением Развернуть 2 отверстия Æ4Н7 с переустановом Притупить острые кромки в 2 отверстиях с переустановом Контрольная | 0,2 0,3 0,3 0,3 0,15 |

| Операция 180 зубофрезерная | |

| Установить деталь, закрепить Фрезеровать зубья начерно Фрезеровать зубья начисто Контрольная | 0,3 0,8 0,65 0,5 |

| Операция 185 слесарная | |

| Притупить острые кромки Контрольная | 0,4 0,2 |

| Операция 190 шлифовальная | |

| Установить деталь в центрах, закрепить 1 | 0,2 2 |

| Полировать Æ70jS6; Полировать Æ50jS6, торцы в размер 80Н9 Контрольная | 0,2 0,2 0,2 |

| Операция 195 маркирование | |

| Маркировать обозначение де-тали ударным способом Контрольная | 0,1 0,05 |

| Операция 900 консервация | |

| Смазать полированные шейки смазкой, обернуть ветошью | 0,3 |

Норма штучного времени ![]()

Тшт= 21,2 мин.

1.11. Составление маршрутной и операционной технологической документации.

Разработанные технологические процессы оформляются на соответствующих технологических документах.

В соответствии с ГОСТ 3.1109-82 в технологической документации могут быть применены следующие описания:

Маршрутное описание технологического процесса (см. приложение).

Производится сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов технологических режимов. Обычно используются в единичном, мелко серийном и опытном производстве.

Операционное описание техпроцесса.

Полное описание с указанием переходов технологических режимов.

Характерно для серийного, крупно серийного и массового производства.

Маршрутное – операционное описание технологического процесса.

(См. приложение).

Список использованных источников.

Грановский Г. И., Грановский В. Г. Резание металлов: Учебник для машиностр. и приборостр. спец. вузов. – М.: Высш. шк., 1985. – 304 с., ил.

Обработка металлов резанием. Справочник технолога. Изд. 3-е, под ред. Г. А. Монахова. М., “Машиностроение”, 1974.

Косилова А. Г., Мещеряков Р. К., Калинин М. А. Точность обработки, заготовки и припуски в машиностроении. Справочник технолога. М., “Машиностроение”, 1976. – 288 с.

Справочник технолога-машиностроителя. В 2-х т. Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 656 с., ил.

Похожие работы

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... чистовых операций принимаем базу – центровое отверстие. Припуск на длину для диаметра прутка 70 мм равен 5 мм на сторону. Маршрутная технология и исходные данные для разработки технологи-ческого процесса механической обработки вала приведены в таблице 1. 2. ВЫБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ, ПРИСПОСОБЛЕНИЙ, РЕЖУЩЕГО И МЕРИТЕЛЬНОГО ИНСТРУМЕНТА 2.1 Токарная обработка Оборудование: ...

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

0 комментариев