Навигация

Литературный обзор существующих

1 литературный обзор существующих

систем автоматизации процесса

спекания агломерата

Непрерывный рост производства агломерата, повышение требований к его качеству, а также поточность технологических процессов создали условия для широкого внедрения эффективных средств автоматического контроля и управления и поставили задачу дальнейшего повышения уровня автоматизации. Автоматическое управление внедряют практически на всех участках аглофабрики. Автоматизируются процессы транспортировки, дозирования и загрузки шихтовых материалов, получают развитие новые, более совершенные способы контроля и управления процессами зажигания и спекания агломерационной шихты.

Применение АСУ ТП повышает оперативность управления агломерационным процессом [1], обеспечивает рациональное его ведение и облегчает труд агломератчиков. Благодаря повышению прочности агломерата уменьшается выделение пыли и улучшается экологическая обстановка в производстве, что немаловажно.

На современном этапе автоматизации агломерационного процесса применяются стабилизирующие системы управления процессами агломерации, выполняющие следующие функции: обеспечение непрерывного потока шихты, стабилизации режима возврата, регулирование влажности шихты, стабилизации места окончания процесса спекания, оптимизации процесса спекания, стабилизации химического состава и физических свойств агломерата.

Результаты промышленной эксплуатации [2] подтвердили техническую и экономическую целесообразность применения микропроцессорного вычислительного комплекса для АСУ ТП нижнего и среднего уровня в агломерационном производстве. В настоящее время в НПО «Днепрчерметавтоматика» ведется работа по созданию АСУ агломашины №4 НЛМК. Предусмотрено значительное расширение информационных функций, модернизация технических средств, алгоритмов и критериев управления агломерационным персоналом.

В АО «Западно-Сибирский металлургический комбинат» [3] была использована имитационная модель агломерации, которая позволяла совершенствовать технологию двухслойного спекания шихты применительно к условиям и особенностям работы аглофабрики ЗСМК. На основании анализов на фабрике ЗСМК был разработан усовершенствованный алгоритм регулирования коэффициента распределения топлива по высоте слоя. В настоящее время разработанный алгоритм регулирования реализован на 3-х агломашинах ЗСМК. Наибольшая эффективность его использования может быть достигнута при внедрении АСУ шихтовым отделением и локальной системы автоматического дозирования топлива по слоям.

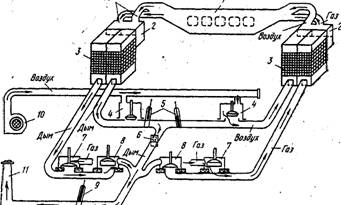

По техническому заданию института ВНИИМТ и по проекту Казгипромеза на агломашине АКМ-312 Карагандинского металлургического комбината [4] смонтирована и с января 1995 года эксплуатируется установка по утилизации тепла, выделяемого в процессе охлаждения агломерата. Установка отбирает горячий воздух из-под укрытия головной части линейного охладителя ОП-315 и подает воздух двумя индивидуальными нитками в горн и в слой за горном. Установка снижает выбросы пыли в атмосферу и улучшает условия труда обслуживающего персонала. Несмотря на незавершенность теплоизоляции и нестабильность работы аглоцеха, эксплуатация установки с учетом возмещения затрат на её сооружение оказалась рентабельной, снизился расход газа и твердого топлива.

Для создания совершенной системы автоматического управления ходом аглопроцесса [5] необходимо найти надежные методы количественной оценки связей между основными технологическими параметрами работы агломерационных машин.

При выборе входных и выходных параметров необходимо иметь в виду многонаправленность связей, однако это не всегда принимается во внимание. Целью исследования было установление более надежных количественных связей между входными и выходными параметрами работы удлиненных агломашин аглофабрики №4 Магнитогорского металлургического комбината и разработка на их основе рекомендаций по управлению работой зоны охлаждения аглоспека и оперативному изменению содержания углерода и влаги в шихте.

В Донецком политехническом институте в 1990 году исследовался вопрос оптимизации агломерационного процесса [6]. В задачу исследования входила оценка возможности статической оптимизации агломерационного процесса на основе выбора наиболее эффективных параметров идентификации объекта, с помощью которых с достаточной для практики точностью можно получить управляющую модель оптимизации, а также технической реализации предлагаемой оптимизации.

Непременным условием реализации предложенного метода оптимизации аглопроцесса является контроль и стабилизация основных технологических параметров.

Реализация активных схем поиска экстремальных значений технологических параметров (производительности, состава агломерата и т.д.) агломерационного процесса в полном объеме достаточно сложна.

Предложенный алгоритм обладает новизной и может быть рекомендован к внедрению на строящихся или реконструируемых аглофабриках.

Испытанная частично практикой эффективность работы локальных систем стабилизации теплового режима аглопроцесса на аглофабриках Енакиевского металлургического завода и Коммунарского металлургического комбината [7] позволила предопределить последовательность задач создания структур оперативного контроля и регулирования: система контроля основных технологических показателей агломерационного процесса; система распознания основных причин нарушения нормального хода аглопроцесса; алгоритм управления аглопроцессом с целью получения максимума производительности и стабилизации содержания оксида железа (II) в агломерате и его механической прочности на базе стабилизации основных технологических факторов хода аглопроцесса. Алгоритм обладает преимуществами по сравнению с известными и может быть рекомендован для вновь строящихся или реконструируемых аглофабрик.

На днепровском металлургическом заводе им. Дзержинского [8] был введен в эксплуатацию прибор для автоматической и наиболее точной регистрации освещённости в вакуум-камерах, над которыми заканчивается процесс спекания. Принцип действия разработанного прибора основан на поглощении приемниками энергии инфракрасного излучения раскаленных частиц агломерата.

На аглофабрике №1 днепровского завода им. Дзержинского прошел испытания прибор [8], служащий датчиком для автоматического измерения и регулирования разрежения по вакуум-камерам. В основу разработанного прибора положен емкостный метод измерения неэлектрических величин.

На аглофабрике завода «Азовсталь» на основании проведенных исследований и анализа существующих систем автоматического регулирования скорости агломерационной машины как функции законченности процесса спекания [8] установлено, что эти системы неустойчивы и имеют колебательный характер регулирования.

Предлагаемая институтом автоматики система двойного регулирования агломерационной машины устраняет недостатки, присущие системам регулирования по параметрам, характеризующим законченность процесса спекания. Указанная система предусматривает регулирование интенсивности спекания и регулирование скорости аглоленты. Институт «Металлургавтоматика» разработал проект и рабочие чертежи системы для аглофабрики №2 днепровского металлургического завода им. Дзержинского. Все основные узлы смонтированы на этой фабрике и пущены в эксплуатацию.

Из существующих систем автоматического дозирования компонентов агломерационной шихты [8] все большее распространение получают следящие системы, в которых поддерживается постоянным соотношение концентрат/руда, причем наибольший эффект достигнут на агломерационных фабриках, снабжающихся тонкоизмельченными концентратами повышенной влажности. Такие системы внедрены на аглофабриках Ново-Криворожского горнообогатительного комбината (НКГОК) и ЮГОК.

Система [8] автоматического управления автоматическим дозированием агломерационной шихты, разработанная лабораторией автоматизации агломерационного производства Института автоматики, внедрена на мариупольском заводе «Азовсталь» и на НКГОК. Система обеспечивает непрерывность потока шихты, но требует осуществления автоматического дозирования возврата и автоматизации систем распределения агломерационной шихты по машинам без чего автоматическое управление автоматическим дозированием малоэффективно.

В 1993 году работниками Центральной лаборатории автоматизации и механизации аглоцехов предложены усовершенствованные автоматические системы подготовки аглошихты и процесса спекания агломерата с целью улучшения его качества [9]. На комбинате «Запорожсталь» применяются системы управления дозированием топлива в аглошихту с коррекцией содержания негорючей части, автоматизации дозирования известняка в аглошихту, автоматической стабилизации высоты слоя шихты на паллетах аглоленты. Разработан и внедрен специальный пробоотборник возврата, обеспечивающий получение данных для усредненного химического состава возврата.

На Новолипецком металлургическом комбинате [10] в 1987г. внедрена и промышленно освоена автоматизированная система управления агломерационным процессом на агломашине №3 типа АКМ-312. АСУ ТП выполняет информационные функции и функции непосредственного цифрового управления технологическими процессами окомкования, загрузки, зажигания и спекания шихты на агломашине и охлаждения агломерата на линейном охладителе.

В агломерационном производстве [11] осуществлена на ряде аглофабрик автоматизированная дозировка шихтовых материалов, а также системы увлажнения шихты и ее спекания, позволяющие улучшить качество регулирования по сравнению с применявшимися ПИ-регуляторами в 1,5-2 раза.

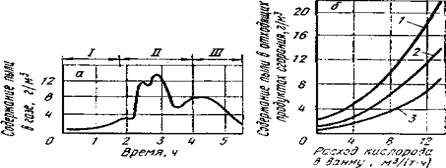

В Днепропетровском металлургическом институте были проведены исследования по завершенности агломерационного процесса [12]. Использовалась агломашина площадью спекания 62,5 м², оборудованная 9 пылевыми мешками. Методами химического и рентгеноструктурного анализа установлено, что изменения состава пыли отражает последовательность фазовых и химических превращений в зоне формирований спека на завершающей стадии процесса агломерации. Показатели пылевыделения в период окончания процесса спекания являются представительной характеристикой завершенности формирования структуры спека. Характеристики пыли могут быть использованы для управления законченностью процесса спекания.

НПО «Энергосталь» (г. Харьков) разработали экспоненциально-степенную аналитическую аппроксимацию эмпирически приближенно известного начального распределения локальных температур в слое агломерата, изготовленного на подвижной ленте агломашины [13], удобна для использования в соответствующих теплотехнических расчетах, в частности, при численном расчете температур в последующей зоне активного воздушного охлаждения агломерата.

Для создания совершенной системы управления ходом агломерационного процесса необходим поиск надежных методов количественной оценки связей между основными технологическими параметрами работы агломашины [14]. Целью исследования Магнитогорского горно-металлургического института в 1991 году была разработка методики подготовки технологических данных работы агломашин для последующей их математической обработки. Разработанные на основе полученных тесных связей между технологическими параметрами рекомендации включены в технологическую инструкцию по управлению аглопроцессом на аглофабрике №4 Магнитогорского металлургического комбината.

В результате внедрения АСУ ТП на агломашине №3 типа АКМ-312 НЛМК [15], обеспечены увеличение производительности по агломерату на 1,4%, экономия твердого топлива на 1,0%, металлосодержащего сырья на 0,22%, снижение содержания мелкой фракции (5-0 мм) в агломерате на 1,0% и достигнут годовой экономический эффект 270,4 тыс. руб.

Внедрение системы автоматической стабилизации высоты слоя шихты на паллетах аглоленты на шести агломашинах [16] позволило стабилизировать процесс спекания, улучшить качество агломерата при экономии твердого топлива на агломерацию.

2 Описание ТЕХНОЛОГИческого ПРОцессаПохожие работы

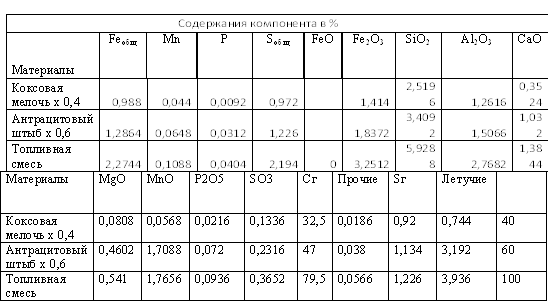

... коксовая мелочь и антрацитовый штыб. Коксовая мелочь поставляется крупностью фракций, согласно требованиям, 0-25мм. Аглодобавки. Отходы металлургического производства, поступающие на аглофабрику, должны подготавливаться по месту их образования и соответствовать требованиям, предъявляемым к агломерационной шихте. Окалина и сварочный шлак должны сортироваться и дробится до крупности не более 10мм ...

... 5 1513 950 6 1719 1073.7 Основным топливом доменного процесса является кокс. Используется кокс мариупольского коксохимического завода. В качестве заменителей кокса наиболее широко используется природный и коксовый газы, а также жидкое и пылевидное топливо. Комбинат “Азовсталь” работает на криворожском и камышбурунском железорудном сырье. Среднее содержание железа в криворожской ...

... Степень десульфурации шихты – 90%. 1.8 Потери при прокаливании (ППП) в агломерате – 0, 57%. 2 Основные технологические решения Согласно исходных данных для проектирования технологи производства агломерата применяют такие исходные компоненты шихты: железородный концентрат, аглоруда, колошниковая пыль, флюсующие добавки –известняк и доломитизированый известняк, топливные добавки – коксовая ...

... и использования отходов производства, используется устаревшая система охлаждения печей. Руководством Макеевского металлургического завода принято решение дальнейшей эксплуатации мартеновского цеха с применением некоторых усовершенствований, перевод производства стали на другую, более современную технологию не предполагается. 2.8 Выводы Одной из острейших проблем на современном этапе ...

0 комментариев