Навигация

2. Расчет площади круга

Ршл = 2R2П, где П=3,14, R-радиус.

Значение радиуса возьмем из таблицы 6.5 Приложения 6, он будет равен 200 мм.

Ршл =2·2002·3,14=251200

3.Исчисление степени заполнения рабочего стола станка

Сзап = Ршл/ Sобр

Сзап =251200: 529200≈0,47

По степени заполнения стола станка находим корректирующий коэффициент (таблица 6.5 Приложения 6), на который корректируем

Нкв = Нвр·Ккор

Нкв =2,35·0,94≈2,209 мин

Итоги расчетов и исходные данные приведенем в таблице 13.

1.10 Найдем суммарные затраты труда на сверление отверстий по заданию из табл. 14

Таблица 14

| Исходные данные | Норматив времени | |

| 7 отв Æ 22 мм; Lотв 25 мм | 0,6 | |

| 4 отв Æ 33, Lотв 65 мм | 0,73 |

|

Поправочный коэффициент для данного количества отверстий 0,9.

7·0,6·0,9+4·0,73·0,9=3,78+2,52=6,3 мин.

3.Организация оплаты труда

Дифференциация заработной платы- различие уровней оплаты труда работников под влиянием различных факторов. Она определяется как различиями в результатах труда работников, так и общеэкономическими условиями деятельности.

Известно, что дифференциация заработной платы в России не оправданно высока и усугубляется проблемами невыплат. Кроме научного интереса, этот факт вызывает серьезную настороженность и имеет социальное звучание. Это связано с тем, что как показывает опрос ИСЭПНа, более половины работников государственных предприятий на рабочих местах или на низкооплачиваемых канцелярских должностях и более одной трети работников примерно той же категории, но на частных предприятиях, живут за чертой бедности. Таким образом, одной из основных причин бедности в России является не « выпадение» из рынка труда, а низкие заработные платы работающих.

Согласно ранее принятым условиям оплаты труда, разработанным в централизованном порядке, дифференциация заработной платы по сложности труда (квалификации работников) осуществляется с помощью тарифных сеток для рабочих и схем должностных окладов для служащих, включая руководителей, специалистов и других служащих. Предприятия, решая вопрос о методах дифференциации оплаты труда по сложности, при разработке внутрипроизводственных условий оплаты труда чаще всего сохраняют подход к этому направлению дифференциации, т.е. дифференцируют тарифную часть заработной платы по категориям работников - отдельно по рабочим и отдельно по служащим. При этом применительно к оплате труда абсолютного большинства рабочих всех отраслей многие предприятия считают целесообразным применять 6-разрядную тарифную сетку с соотношением тарифных ставок крайних разрядов 1:1,8. Для ограниченного круга работ в машиностроении, в основном производстве черной металлургии, на добыче сырья для черной металлургии, для некоторых работ в электроэнергетике используются два дополнительных разряда тарификации - 7-й и 8-й, применение которых расширяет диапазон дифференциации тарифных ставок до 1:2,0. Например, в машиностроении по 8-разрядной сетке тарифицируются только отдельные профессии рабочих и виды работ, для которых применяется первая группа ставок 1-го разряда.Приступая к совершенствованию тарифных условий оплаты труда, экономические службы предприятия должны провести аналитическую работу, связанную с определением объема необходимых для этого средств. При этом путем сравнения потребных средств с наличными можно аргументирование принять решение о выборе варианта совершенствования "заводской" тарифной системы, ее элементах и конкретных параметрах.

Как показывает опыт работы предприятий в постперестроечный период, при значительно возросшей их самостоятельности в решении вопросов оплаты труда все большее число предприятий предпочитает совершенствовать тарифные условия оплаты на основе "заводских" единых тарифных сеток, регулирующих заработную плату всех категорий работников.

Задание 1

Заработная плата - это основная часть средств, направляемых на потребление, представляющая собой долю дохода ( чистую продукцию), зависящую от конечных результатов работы коллектива и распределяющуюся между работниками в соответствии с количеством и качеством затраченного труда, реальным трудовым вкладом каждого и размером вложенного капитала.

Исходные данные для расчета распределения заработка между членами бригады приведены в таблице 15.

Таблица 15

Исходные данные для распределение бригадного заработка

| Номера рабочих включенных в бригаду | Сдельный фактический заработок, тыс.р, | Сумма бригадной премии, тыс.р, Пбр |

| 6, 7, 8 | 16,8 | 3,9 |

1. Рассчитаем тарифный заработок для каждого члена бригады по формуле:

Тмi = Чстi × Чф

Тм1= 5,13×130 = 666,9 р.

Тм2= 5,13×120 = 615,6 р.

Тм3= 6,32×150 = 948 р.

2. Рассчитаем тарифный заработок бригады по формуле:

=

= 666,9+615,6+948 = 2230,5 р.

3. Исчисляем приработок бригады по формуле:

ПРбр = -

ПРбр = 16800-2230,5= 14569,5 р.

4. Распределяем приработок между членами бригады в соответствии с КТУi и тарифным заработком по формуле:

ПРi = × КТУi ×

ПР1 = = 2915,50 р.

ПР2 = 4446,39 р.

ПР3 = 7207,64 р.

5. Аналогично исчисляем сумму премии, начисляемой каждому члену бригады Пi:

Пi = × КТУi ×

П1 = = 780,43 р.

П2 = = 1190,22 р.

П3 = = 1929,35 р.

6. Определяем общий заработок бригады по формуле:

= Тмi+ ПРi +Пi

= 666,9+2915,5+780,43 = 4362,83 р.

= 615,6+4446,39+1190,22 = 6252,21 р.

= 948+7207,64+1929,35 = 10084,99 р.

Все полученные результаты расчетов отображены в таблице 16.

Таблица 16

Распределение заработка между членами бригады

| Исходные данные для распределения заработка | Показатели работы членов | ||

| 6 | 7 | 8 | |

| 1 | 2 | 3 | 4 |

| 1. Разряд рабочих | 4 | 4 | 5 |

| 2. Часовая тарифная ставка рабочего, Чстi, р. | 5,13 | 5,13 | 6,32 |

| 3. Количество часов фактически, отработанных в месяц, Чф, ч | 130 | 120 | 150 |

| 4. Тарифный заработок бригады в месяц, | 2230,5 | ||

| 5. Фактический КТУ, установленный советом бригады | 1,15 | 1,9 | 2 |

| 6. Приработок бригады, ПРбр, р. | 14569,5 | ||

| 7. Приработок каждого члена бригады, ПРi, р. | 2915,5 | 4446,4 | 7207,6 |

| 9. Сумма премии, начисленная каждому рабочему, Пi, р. | 780,43 | 1190,22 | 1929,3 |

| 10. Фактический общий заработок каждого рабочего, , р. | 4362,83 | 6252,21 | 10084,99 |

Вывод

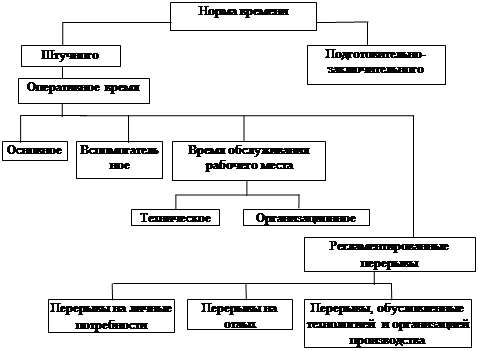

Нормирование труда – социальное явление. Оно порождено развитием производства и науки и подчинено объективным экономическим законам того способа производства, на основе и в пределах которого оно осуществляется.

Сущность нормирования труда - установление объективной величины затрат рабочего времени в конкретных условиях.

Основными функциями нормирования труда являются распределение по труду, научная организация труда и производства, планирование производства, оценка трудовой деятельности отдельных работников и коллективов, которая служит основанием для морального и материального поощрения и распространения передового опыта.

Основные задачи нормирования труда состоят в том, чтобы обосновать необходимую и достаточную величину затрат рабочего времени на единицу продукции в конкретных условиях; проектировать рациональные методы труда; систематически анализировать выполнение норм труда для вскрытия резервов производства; постоянно анализировать выполнение норм труда для вскрытия резервов производства; постоянно изучать, обобщать и распространять производственный опыт, пересматривать нормы затрат труда по мере изменения условий труда.

Итогом курсовой работы стал выбор и обоснование адекватной формы стимулирования труда для участников рассматриваемых трудовых процессов. Мы провели анализ качества нормирования труда. Данная работа дала нам возможность самостоятельно проанализировать и спроектировать все основные положения по курсу «Организация, нормирование и оплата труда».

Выполнение данной работы закрепило теоретические знания и практические навыки по решению вопросов, оптимального построения современной системы организации нормирования и оплаты труда

Выполнение курсовой работы позволило овладеть знаниями в области рационализации труда, его нормирования и оплаты труда посредством формирования адекватных форм экономической мотивации труда.

Владение системой знаний в области организации, нормирования оплаты труда позволяет продвинуть в практику предприятий новые концепции и подходы в преобразовании его трудовой деятельности.

Список литературы

1. Общемашиностроительные нормативы времен на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. мелкосерийное и единичное производство. – М., 1974. – 220 с.

2. Отраслевые нормативы времени на полуавтоматическую сварку в углекислом газе. – Краматорск, 1989. – 226 с.

3. Нормативы времени на сборку металлоконструкций под сварку. – Краматорск, 1979. – 176 с.

4. Адамчук В.В., Романов О.В., Сорокина М.Е. Экономика и социология труда: Учебник для вузов. – М.: ЮНИТИ, 1999. – 407 с.

5. Генкин Б.М. Введение в метаэкономику и основания экономических наук: Курс лекций. – М.: Издательство НОРМА (Издательская группа НОРМА-ИНФРА –М), 2002. – 384с.

6. Генкин Б.М. Организация, нормирование и оплата труда на промышленных предприятиях: Учебник для вузов. – М.: НОРМА, 2003. – 400 с.

7. Генкин Б.М. Экономика и социология труда: Учебник для вузов. – 4-е изд., перераб. и доп. – М.: Издательство НОРМА (Издательская группа НОРМА-ИНФРА –М), 2002. – 416 с.

8. Мазманова Б.Г. Управление оплатой труда: Учеб. пособие. – М. Финансы и статистика, 2001. – 368 с.

9. Организация и нормирование труда / Под ред. В.В. Адамчука. – М.: ЗАО «Финстатинформ», 1999. – 301 с.

10. Поляков И.А., Ремизов К.С. Справочник экономиста по труду (Методика экономических расчетов по кадрам, труду и заработной плате на промышленных предприятиях). – М.: Экономика, 1988. – 239с.

Приложение 1

Рис.1.1.Микроклассификация рабочей зоны (при работе сидя):А- зона максимальной досягаемости; Б- зона досягаемости пальцев при вытянутой руке; В – зона легкой досягаемости ладони; Г – оптимальное пространство для грубой ручной работы; Д – то же для тонкой ручной работы.

Рис.1.2.Микроклас-сификация рабочей зоны (при работе стоя):

А – оптимальная зона; Б- нормальная зона; В – максимальная зона.

Приложение 2

| |

Р и с. 2.1. Поле зрения человека в горизонтальной плоскости:

18° - угол мгновенного зрения; 30° - угол эффективной видимости; 120° - угол обзора при фиксированном положении головы; 92°-220° - угол максимального вращения глаза; 124° - угол бинокулярной зоны; 45° - угол поворота головы

Приложение 3

| Серийность производства на данном РМ | Нормативный коэффициент устойчивости хроноряда | |||

| Машинная работа | Машинно-ручная | Наблюдение за работой оборудования | Ручная работа | |

| Мелкосерийное производство | 1,2 | 2,0 | 2,5 | 3,0 |

Приложение 4

Таблица 4.1

Нормативы времени на подрезку торцев

| Вид обработки | Обрабатываемый материал | Диаметр обрабатываемых отверстий Д, мм | ||

| 30 | 80 | св. 80 | ||

| Подрезка торцов зенковкой | Сталь | 0,07 | 0,08 | - |

| Чугун | 0,08 | 0,09 | - | |

| Медные сплавы | 0,08 | 0,09 | - | |

| Подрезка торца подрезной пластиной | Сталь tв £ 90 кг/мм2 ³ 90 | - | 0,08 0,09 | 0,10 0,12 |

| Чугун | - | 0,08 0,11 | 0,11 1,13 | |

| Медные сплавы | - | 0,10 | 0,12 | |

Таблица 4.2

Снятие фасок и центровка отверстий

| Размер фаски, а, мм | ||||||||

| 0,5 | 1,0 | 2 | 3 | |||||

| Машинно-ручное время, мин | ||||||||

| 0,02 | 0,025 | 0,035 | 0,040 | |||||

| Размеры центрового отверстия , мм | ||||||||

| Машинно-ручное время, мин | ||||||||

| 0,05 | 0,07 | 0,09 | 0,12 | 0,15 | 0,21 | |||

| Размеры центрового отверстия , мм | ||||||||

| Машинно-ручное время, мин | ||||||||

| 0,05 | 0,07 | 0,09 | 0,12 | 0,15 | 0,21 | |||

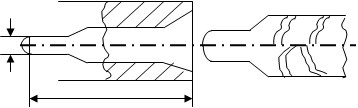

а) б)

Рисунок 4.3. Снятие фасок и заусенцев:

а - сверлом;

б - метчиком.

Рисунок 4.4. Центровка отверстий

Таблица 4.3

Нормы времени на зубострогальных работах для прямозубых и конических колес

| Характер обработки | Отношение кол-ва зубьев колеса к кол-ву зубьев шестерни | Средняя скорость резания Vм/мин | Число двойных ходов n в минуту | Длина зуба, мм | |||

| 1 | 2 | 3 | 4 | 5 | |||

| Черновое нарезание | Шестерни | 18-20 | 442 | 12 | |||

| Колеса 2 : 1; | 391 | 20 | |||||

| 309 | 25 | ||||||

| 276 | 30 | ||||||

| Шестерни - любое | 247 | 40 | |||||

| 198 | 50 | ||||||

| 158 | 60 | ||||||

| Колеса | Св 2 : 1 | 18-20 | 442 | 12 | |||

| 391 | 20 | ||||||

| 309 | 25 | ||||||

| 276 | 30 | ||||||

| Чистовое | Шестерни и колеса | Колеса до 21; шестерни любые | 20-24 | 442 | 12 | ||

| 442 | 20 | ||||||

| 347 | 25 | ||||||

| Нарезаемый модуль Тв, мм до | |||||||

| 1,5 | 2,0 | 2,5 | 2,75 | 3,0 | 3,5 | ||

Окончание таблицы 4.3

| Основное время | |||||||

| Черновое нарезание | Шестер-ни | 7,6 | 9,3 | 11,2 | 13,3 | - | - |

| 7,6 | 11,2 | 13,3 | 13,3 | 16,0 | 19,7 | ||

| 9,3 | 13,3 | 16,9 | 19,7 | 23,7 | - | ||

| 11,2 | 16,0 | 16,0 | 19,7 | 23,7 | 27,4 | ||

| - | 16,0 | 19,7 | 23,7 | 27,4 | - | ||

| - | - | - | - | 27,4 | 27,4 | ||

| - | - | - | - | 27,4 | 32,9 | ||

| Колеса | 9,3 | 11,2 | 13,2 | 16,0 | - | - | |

| 9,3 | 13,3 | 16,0 | 16,0 | 19,7 | 23,7 | ||

| 11,2 | 16,0 | 19,7 | 19,7 | 23,7 | 27,4 | ||

| 13,3 | 19,7 | 19,7 | 23,7 | 27,4 | 32,9 | ||

| Чистовое | Шестерни и колеса | 7,6 | 7,6 | 9,3 | 11,2 | 13,3 | 13,3 |

| 7,6 | 9,3 | 11,2 | 11,2 | 13,3 | 13,3 | ||

| 9,3 | 11,2 | 13,3 | 13,3 | 16,0 | 19,7 | ||

Таблица 5.1

Нормы времени на фрезерные работы| Диаметр фрезы Д, мм | Ширина обработки В1, мм | Глубина резания, мм | Длина обрабатываемой поверхности, мм | ||||||

| 25 | 50 | 100 | 125 | 175 | 250 | 300 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 50 | 3 | 0,95 | 1,0 | 1,2 | 1,25 | 1,4 | 1,6 | 1,7 | |

| 5 | 1,0 | 1,15 | 1,35 | 1,45 | 1,65 | 2,0 | 2,1 | ||

| 8 | 1,1 | 1,25 | 1,55 | 1,65 | 1,85 | 2,2 | 2,4 | ||

| 12 | 1,3 | 1,55 | 2,0 | 2,5 | 3,2 | 3,4 | 3,6 | ||

| 100 | 3 | 0,96 | 1,0 | 1,2 | 1,25 | 1,40 | 1,6 | 1,7 | |

| 5 | 1,1 | 1,2 | 1,3 | 1,45 | 1,65 | 2,0 | 2,2 | ||

| 8 | 1,2 | 1,4 | 1,8 | 2,0 | 2,4 | 2,8 | 3,0 | ||

| 12 | 1,6 | 1,8 | 2,3 | 2,6 | 3,0 | 3,4 | 3,6 | ||

| 150 | 3 | 0,96 | 1,0 | 1,2 | 1,3 | 1,6 | 1,8 | 1,9 | |

| 5 | 1,1 | 1,2 | 1,6 | 1,8 | 2,0 | 2,2 | 2,3 | ||

| 8 | 1,2 | 1,4 | 1,8 | 2,0 | 2,6 | 3,4 | 3,8 | ||

| 12 | 1,6 | 2,0 | 2,2 | 3,8 | 4,3 | 4,7 | 4,9 | ||

Приложение 6

Нормативы времени на шлифовальные работы

Таблица 6.1

Исходные данные для расчета норм времени наружного шлифования с продольной

подачей (Круглошлифовальные станки) (Неполное штучное время)

| Диаметр шлифования, мм | Припуск 2П, мм | Длина шлифования, L мм до | ||||||

| 80 | 100 | 125 | 160 | 200 | 250 | 315 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 200 | 0,4 | 3,3 | 3,9 | 4,5 | 5,4 | 6,4 | 7,6 | 9,2 |

| 0,5 | 3,6 | 4,2 | 4,9 | 6,0 | 7,2 | 8,6 | 10,4 | |

| 0,6 | 3,9 | 4,6 | 5,4 | 6,5 | 7,8 | 9,4 | 11,5 | |

| 0,8 | 4,3 | 5,1 | 6,0 | 7,3 | 8,8 | 10,6 | 13,0 | |

| 250 | 0,4 | 3,6 | 4,2 | 5,0 | 6,0 | 7,1 | 8,5 | 10,3 |

| 0,5 | 4,0 | 4,7 | 5,5 | 6,7 | 8,0 | 9,6 | 11,6 | |

| 0,6 | 4,3 | 5,1 | 6,0 | 7,3 | 8,8 | 10,5 | 12,8 | |

| 0,8 | 4,7 | 5,6 | 6,7 | 8,2 | 9,9 | 11,9 | 14,6 | |

| 315 | 0,5 | 4,1 | 4,8 | 5,6 | 6,8 | 8,2 | 9,8 | 11,9 |

| 0,6 | 4,4 | 5,2 | 6,1 | 7,5 | 9,0 | 10,8 | 13,1 | |

| 0,7 | 4,6 | 5,4 | 6,5 | 7,8 | 9,6 | 11,4 | 14,0 | |

| 0,9 | 5,1 | 6,0 | 7,2 | 8,8 | 10,6 | 12,9 | 15,8 | |

| 400 | 0,5 | 4,6 | 5,4 | 6,4 | 7,7 | 9,3 | 11,2 | 13,6 |

| 0,6 | 4,9 | 5,7 | 6,9 | 8,5 | 10,1 | 12,3 | 15,0 | |

| 0,8 | 5,5 | 6,5 | 7,8 | 9,5 | 11,5 | 14,0 | 17,1 | |

| 1,0 | 5,9 | 7,1 | 8,5 | 10,5 | 12,7 | 15,5 | 20,8 | |

Таблица 6.2

Исходные данные для расчета норм времени для шлифования отверстий методом

продольной подачи (внутришлифовальные станки)

| Диаметр отверстия, мм | Припуск на диаметр, мм | Длина шлифования, L мм | ||||||

| 25 | 40 | 50 | 80 | 100 | 125 | 200 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 50 | 0,2 | 1,9 | 2,6 | 3,0 | 4,7 | 6,1 | 7,9 | 14 |

| 0,3 | 2,1 | 2,8 | 3,3 | 5,0 | 6,6 | 8,5 | 16 | |

| 0,5 | 2,3 | 3,1 | 3,6 | 5,5 | 7,3 | 9,4 | 18 | |

| 0,7 | 2,5 | 3,4 | 3,9 | 6,1 | 8,0 | 10 | 19 | |

| 63 | 0,5 | 2,3 | 3,1 | 3,6 | 5,3 | 6,2 | 9,0 | 16 |

| 0,7 | 2,5 | 3,4 | 4,0 | 5,8 | 6,8 | 9,9 | 18 | |

| 1,0 | 2,8 | 3,75 | 4,4 | 6,4 | 7,5 | 11 | 19 | |

Рис. 6.1. Шлифование отверстий методом продольной подачи

Таблица 6.3

Исходные данные для получения неполного штучного времени. Плоское шлифование

периферией круга (плоскошлифовальные станки с прямоугольным столом)

| Ширина шлифования, мм | Припуск на сторону, мм | Длина шлифования, L мм до: |

| ||||||||

| 160 | 250 | 315 | 500 | 630 | 1000 | 1200 |

| ||||

| Время, t мин |

| ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ||

| 40 | 0,2 | 2,9 | 3,1 | 3,3 | 3,8 | 4,1 | 5,0 | 5,8 |

| ||

| 0,25 | 3,0 | 3,2 | 3,4 | 3,9 | 4,2 | 5,3 | 6,0 |

| |||

| 0,30 | 3,0 | 3,2 | 3,5 | 4,1 | 4,4 | 5,4 | 6,2 |

| |||

| 0,40 | 3,05 | 3,3 | 3,6 | 4,2 | 4,5 | 5,6 | 6,5 |

| |||

| 0,50 | 3,1 | 3,4 | 3,7 | 4,3 | 4,8 | 6,1 | 7,1 |

| |||

| 50 | 0,2 | 3,1 | 3,4 | 3,6 | 4,2 | 4,5 | 5,7 | 6,6 | |||

| 0,25 | 3,2 | 3,5 | 3,7 | 4,3 | 4,7 | 5,9 | 6,8 | ||||

| 0,30 | 3,3 | 3,5 | 3,8 | 4,5 | 4,9 | 6,2 | 7,2 | ||||

| 0,40 | 3,4 | 3,6 | 3,9 | 4,6 | 5,0 | 6,5 | 7,6 | ||||

| 0,50 | 3,5 | 3,7 | 4,0 | 4,7 | 5,1 | 7,1 | 8,3 | ||||

Рисунок 6.2. Шлифование периферийного круга

Таблица 6.4 Плоское шлифование торцем круга (плоскошлифовальные станки)| Ширина шлифования, мм | Припуск на сторону, мм | Длина обрабатываемой поверхности, L мм | ||||

| 200 | 250 | 400 | 500 | 800 | ||

| Время, t мин | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 30 | 0,15 | 1,72 | 1,79 | 2,0 | 2,15 | 2,57 |

| 0,20 | 1,77 | 1,85 | 2,11 | 2,28 | 2,65 | |

| 0,25 | 1,77 | 1,86 | 2,12 | 2,29 | 2,67 | |

| 0,31 | 1,79 | 1,90 | 2,17 | 2,35 | 2,91 | |

| 0,40 | 1,85 | 1,94 | 2,25 | 2,46 | 3,06 | |

| 40 | 0,15 | 1,76 | 1,85 | 2,09 | 2,26 | 2,76 |

| 0,20 | 1,79 | 1,87 | 2,15 | 2,33 | 2,86 | |

| 0,25 | 1,83 | 1,92 | 2,02 | 2,43 | 3,02 | |

| 0,31 | 1,85 | 1,96 | 2,28 | 2,48 | 3,12 | |

| 0,40 | 1,91 | 2,03 | 2,35 | 2,63 | 3,24 | |

Рисунок 6.3. Шлифование периферией круга

Приведенное время в нормативной таблице 6.5 должно быть скорректировано на коэффициент, зависящий от степени заполнения стола плоскошлифовального станка.

При сверлении одинаковых отверстий вводятся следующие коэффициенты: 5 одинаковых отв. - 1,0; 4-10 отв. - 0,9; 11 - 25 отв. - 0,85; свыше 25 одинаковых отв. k = 0,8, корректирующие величину оперативного времени, указанного в таблице 7.1.

Таблица 6.5

Коэффициент корректирования нормативного времени от степени заполнения стола

| Диаметр круга, мм | Степень заполнения стола обрабатываемыми деталями | |||||||

| 1,0 | 0,8 | 0,63 | 0,5 | 0,4 | 0,32 | 0,25 | 0,20 | |

| 400 | 1,16 | 1,06 | 1,0 | 0,94 | 0,87 | 0,81 | 0,77 | 0,72 |

| 500 | 1,07 | 0,97 | 0,92 | 0,87 | 0,80 | 0,75 | 0,71 | 0,66 |

Приложение 7

Нормативы времени на сверлильные работы

Таблица 7.1

Исходные данные для расчета норм оперативного времени на сверление отверстий

(медные сплавы)

| Диаметр сверла, мм | Длина отверстия, мм | Режим обраб. | |||||||||

| 10 | 15 | 20 | 30 | 40 | 50 | 60 | 80 | 100 | V м/мин | S мм/об | |

| 10 | 0,5 | 0,5 | 0,55 | 0,55 | 0,65 | 0,67 | 0,69 | 0,9 | - | 22-35 | 0,52 |

| 12 | 0,5 | 0,5 | 0,6 | 0,65 | 0,67 | 0,67 | 0,70 | 0,9 | - | 20-34 | 0,58 |

| 16 | 0,5 | 0,5 | 0,6 | 0,60 | 0,67 | 0,68 | 0,70 | 0,91 | - | 19-33 | 0,68 |

| 20 | 0,5 | 0,55 | 0,6 | 0,65 | 0,67 | 0,68 | 0,73 | 0,91 | 0,95 | 23-29 | 0,78 |

| 25 | 0,5 | 0,55 | 0,65 | 0,65 | 0,67 | 0,68 | 0,73 | 0,92 | 0,95 | 23-39 | 0,87 |

| 30 | 0,5 | 0,55 | 0,65 | 0,65 | 0,67 | 0,68 | 0,73 | 0,92 | 0,95 | 23-33 | 0,91 |

| 35 | 0,5 | 0,55 | 0,65 | 0,65 | 0,68 | 0,68 | 0,73 | 0,92 | 0,95 | 24-34 | 1,0 |

1 Первый элемент операции не очищается

Похожие работы

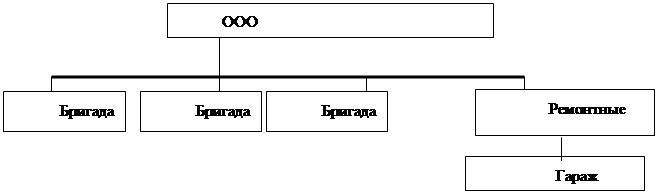

... работ нормированные задания могут устанавливаться на смену, месяц или на период полного осуществления заданного объема работ. 1.3 Особенности и учет нормирования в условиях бригадной организации труда Объектом нормирования труда в условиях бригадной его организации является коллективный трудовой процесс. Несмотря на то, что в большинстве бригад сохраняются нормы времени на выполнение ...

... 84-85. 17. Русинов Ф.М., Никулин Л.Ф., Фаткин Л.В., Менеджмент и самоменеджмент в системе рыночных отношений. Учебное пособие: - М.: ИНФРА – М, 1996 –352с. 18. Рекомендации по организации системы оплаты труда на предприятиях // Социальная защита – 1999 - №7 – С. 48-62. 19. Рекомендации по организации нормирования труда на предприятиях // Социальная защита – 1999 - №5 – С. 42-58. 20. Софинский ...

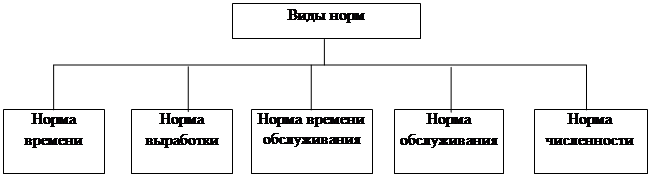

... труда каждого работника выступают нормы труда. К основным видам норм труда в соответствии со ст. 160 ТК РФ относятся нормы времени, выработки, обслуживания[10]. Для нормирования труда работников кадровой службы основными являются нормы времени и обслуживания, производными - нормы времени обслуживания, нормированные задания, нормы численности, нормы соотношений числа отдельных категорий ...

... станков с чпу и оценка их экономической эффективности 3.1 Краткое описание предлагаемого мероприятия по нормированию труда инженеров-программистов для станков с ЧПУ Как следует из материалов раздела 2, одним из путей снижения себестоимости научно-технических услуг в КБТЭМ-ОМО и соответственно увеличения прибыли и рентабельности может быть повышение производительности инженерного труда за ...

0 комментариев