Навигация

АНАЛИЗ РАЗДЕЛЕНИЯ И КООПЕРАЦИИ ТРУДА

2.2 АНАЛИЗ РАЗДЕЛЕНИЯ И КООПЕРАЦИИ ТРУДА.

Данный элемент организации труда предусматривает получение ответов на следующие вопросы:

1) Сколько и каких рабочих мест необходимо для выполнения годовой программы?

2) Какая нужна численность и квалификация работников для выполнения годовой программы?

3) На каких рабочих местах предполагается организовать многостаночную работу или совмещение профессий?

4) Какие рабочие места будут работать в 1,2 или 3 смены.

Согласно договору производственный участок должен выполнить годовую программу (Nгод.) по изготовлению продукции объемом 35000 шт. С целью организации производства необходимо знать, какая среднесуточная партия деталей должна изготовляться для своевременного и качественного выполнения программы. Объем суточной партии рассчитывается по формуле:

Nгод. 105 000

Всут. = = » 420 шт., где

Фдн. 250,0

Nгод. - годовая программа, шт.;

Фдн. – реальный годовой фонд времени, дни.

Используя показатель среднесуточной выработки определяем загрузку оборудования прямым счетом по каждому рабочему месту:

Т шт- к. і * В сут. сред

Тз.і.= ,

60

где Т шт- к. і – штучно-калькуляционное время і-того рабочего места, мин.; 60 – переводной коэффициент, мин/ч.

Результаты расчетов представим в виде таблицы:

| № рабочего места | Т шт- кальк. І | В сут. сред. | Тз.і., в часах | Шифр оборудования |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 | 18,59 2,285 0,8 3,17 3,15 3,9 4,33 0,673 0,998 0,53 0,5 0,9 3,2 1,0 0,68 4,5 1,2 2,705 1,6 4,06 | 420 | 130,1 16,0 5,6 22,2 22,1 27,3 30,3 4,7 7,0 3,7 3,5 6,3 22,4 7,0 4,8 31,5 8,4 18,9 11,2 28,4 | 2 2 6 3 1 5 3 3 3 3 4 4 3 3 3 3 3 3 1 4 |

Используя данные предыдущей таблицы, определим суммарную загрузку, по видам оборудования и представим их в виде таблицы:

| № п/п | Виды рабочих мест | № рабочих мест | S загрузки | Примечание |

| 1 2 3 4 5 6 | Токарные Фрезерные Сборочные Сверлильные Слесарные Шлифовальные | 5+19 1+2 4+7+8+9+10+11+12+13+10+13+14+15+16+17+18 11+12+20 6 3 | 33,30 146,10 160,9 38,2 27,3 5,6 | 2 р.м.(№15,№19), работа в 2 смены на р.м №19-с перегрузкой необходимо 4чел.,возсожно многостаночное обсл. 7р.м.(№1,№2), полная загрузка в 3 см. нехватка р.м., необходимо докупить 1р.м. с 4ым разрядом работы и 4 р.м. со вторым разрядом работ, 19 чел., возможно многостаночное обслуживан. 7р.м.(№4,№7,№13,№14.№16,№17,№18), полная загрузка, кроме р.м.№18-работа в 2 см. с перегрузкой во 2ую см. продать р.м. №8,№9,№10,№15;20чел. 2р.м.(№12,№20); №12-в деве см., №20-в три с недогрузкой в 3тью см. ,возможно многостан. обсл., прод. р.м.№11, 5 чел. 2 р.м.(№6), работа в 2 см., с недогруз. во 2ую см. на р.м. №6 докупить 1 р.м. с 3им разрядом, 4 чел. 1 р.м.(№3), 1 чел.,недогрузка, возможна коопер. труда. |

Как видно из предыдущей таблицы нам нужно 21 рабочее место с численностью работающих на них – 53 человека. Однако эту численность можно уменьшить, если организовать многостаночное обслуживание на токарно-фрезерном и сверлильном оборудовании (тк их несколько)

| Оборудование | Т св.маш. | Твсп. | а обс. | а отдыха | Тп.з. | в % от Тшт.кальк. |

| Токарное Сверлильное Фрезерное Шлифовальное Термическое | 73 58 67 70 85 | 15 30 20 16 10 | 10 10 11 12 3 | 2 | ||

Кол-во станков дублеров (n), которое может обслуживаться 1 работником определяется по формуле :

N< (Тсв.маш. / Тзан). +1

Где Т св. маш. – свободно-машинное время станка

Т зан. работника определяется по формуле Тзан.= Твсп.+ Такт.набл.+ Тперехода.,

где Твсп. – вспомогательное время, мин;

Т акт. набл. – время активного наблюдения за работой станка, мин. (Такт.набл. = 0,05 * Т св. маш.)

Т перехода – время перехода работника от одного станка до другого, мин ( Тперехода = n * l * 0,015, где n – количество станков в группе оборудования, шт.; l – среднее расстояние между станками, м (l=3); 0,015 – переводной коэффициент, мин/м).

На основе вышеуказанных данных можно произвести следующие расчеты:

1) Для фрезерного оборудования.

Тсв.маш. = 0,67*Тшт.(max)= 0,67*18,59= 12,46мин (где Тшт (max) макс. штучно - калькуляционное время в группе оборудования)

Твсп. = 0,2 * 18,59 = 3,72 мин.

Т акт. наблюд. = 0,05 * 12,46 = 0,62 мин.

Тперехода. = 7 * 3 * 0,015 = 0,315 мин.

Т зан. = 3,72 + 0,62 + 0,315 = 4,655 мин.

N=(12,46 / 4,655)+1 = 3,676

Проделанные расчеты показывают, что один работник может одновременно обслуживать сразу 3 фрезерных станка за время своей работы в смене.

Предварительно для работы на фрезерном оборудовании нам необходимо было 19 чел., но учитывая возможность применения многостаночного обслуживания, численность фрезеровщиком можно сократить до 6 чел.- многостановщиков, каждый из которых в свою смену будет работать сразу на трех станках: 2 чел. – в первую смену , 2 чел. во вторую и 2чел. – в третью, и одного чел. работающего на 1 станке всего 2,1 часа., т.к на участке всего фрезерных станка, то обязательно необходимо докупить 5 р.м с соответствующим разрядом работ. Тогда численность фрезеровщиков будет соответствующей 7 чел. а не 19 как предполагалось ранее .

2) Для токарного оборудования.

мах

Т св. маш. = 0,73 * Тшт-к. = 0,73 * 3,15 = 2,3 мин.

мах

Твсп. = 0,15 * Т шт-к = 0,15 * 3,15 = 0,47 мин.

Т акт. наблюд.= 0,05 * Т св.маш. = 0,05 * 2,3 = 0,115 мин.

Тперехода. = 20 * 3 * 0,015 = 0,09 мин.

Т зан. = 0,47 + 0,115 + 0,09 = 0,675 мин.

N= (2,3 / 0,675 )+1= 4 ст.

Проделанные расчеты показывают, что один работник может одновременно обслуживать сразу 4 токарных станка за время своей работы в смене.

Предварительно для работы на токарном оборудовании нам необходимо было 4 чел., но учитывая возможность применения многостаночного обслуживания, эту численность можно сократить до 2 чел.- многостановщиков, каждый из которых в свою смену будет работать сразу на двух станках: 1 чел. – в первую смену , 1 чел. во вторую, причем на станке №19- с перегрузкой.

Тогда численность рабочих на токарном оборудовании будет 2 чел. а не 4 как предполагалось ранее .

3) Для сверлильного оборудования.

Т св. маш. = 0,58 * 4,06 = 2,35 мин.

Твсп. = 0,3 * 4,06 = 1,22 мин.

Т акт. наблюд. = 0,05 * 2,35 = 0,118 мин.

Тперехода. = 3 * 3 * 0,015 = 0,135 мин.

Т зан. = 1,22 + 0,118* + 0,135= 1,473 мин.

N=(2,35 / 1,473)+1= 2,595 =2ст

Проделанные расчеты показывают, что один работник может одновременно обслуживать сразу 2 сверлильных станка за время своей работы в смене.

Предварительно для работы на сверлильном оборудовании нам необходимо было 5 чел., но учитывая возможность применения многостаночного обслуживания, эту численность можно сократить до 3 чел.- многостановщиков, каждый из которых в свою смену будет работать сразу на двух станках: 1 чел. – в первую смену , 1 чел. во вторую и 1 чел. на одном станке в третью с недогрузкой.

Тогда численность рабочих на сверлильном оборудовании будет 3 чел. а не 5 как предполагалось ранее

1) Для шлифовального оборудования.

Т св. маш. = 0,70 * 0,5 = 0,35 мин.

Твсп. =0,16 * 0,5 = 0,08 мин.

Т акт. наблюд. = 0,05 * 0,35 = 0,0175 мин.

Тперехода. = 6 * 3 * 0,015 = 0,27 мин.

Т зан. = 0,08 + 0,0175 + 0,27 = 0,368 мин.

2) Для термического оборудованияю

Т св. маш. = 0,85 * 2,18 = 1,853 мин.

Твсп. =0,1 * 2,18 = 0,218 мин.

Т акт. наблюд. = 0,05 * 1,853 = 0,09265 мин.

Тперехода. = 5 * 3 * 0,015 = 0,225 мин.

Т зан. = 0,218 + 0,09265 + 0,225 = 0,537 мин.

До сих пор речь шла только об многостаночном обслуживании однотипного оборудования. Однако численность основных рабочих можно сократить за счет многостаночного ослуживания разнотипного оборудования, т.е. кооперации труда : 1 работник может одновременно работать на и на токарном и на шлифовальном и на сверлильном. Подтвердим это расчетами. Возможность работы 1 работника на разно типичном оборудовании рассчитывается по формуле:

n

∑Кзан. і ≤ 1,0,

i=1

где Кзан. і – коэффициент занятости работника на і – том рабочем месте

На основе этих данных сделаем ряд расчетов:

1) Для фрезерного оборудования

Т оп.=12,46+3,72= 16,18мин

Кзан.= (4,655 / 16,18)= 0,2877

2) Для шлифовального оборудования:

Т св. маш. = 0,7 * 0,8 = 0,56 мин.

Твсп. =0,16 * 0,8 = 0,128 мин.

Т акт. наблюд. = 0,05 * 0,56 = 0,028 мин.

Тперехода. = 1 * 3 * 0,015 = 0,045 мин.

Тзан.=0,128+0,028+0,045=0,201 мин

Топ.=0,56+0,128=0,688 мин

шлиф.

Кзан= (0,201 / 0,688)=0,2922

3) Для сверлильного оборудовани

Топ.= 2,35+1,22= 3,57 мин.

свер.

Кзан =(1,473 / 3,57)=0,4126

Проверим теперь суммарный Кзан.

шлиф. фрез. свер.

Кзан + Кзан. + Кзан. = 0,2877+0,2922+0,4126= 0,9925

Так как ∑Кзан. і < 1, то фрезерные, сверлильные и шлифовальные работы может выполнять один работник-фрезеровщик. Теперь, если вначале нам необходим было три сверлильщика и один щлифовальщик, то теперь их число составляет: соответственно сверловщиков 2 чел. Шлифовальщиков – 0 чел.

Фрезеровщик универсал будет работать на 3х разнотипных станках в третью смену: на фрезерном –2,1ч., на сверлильном –6,2ч., на шлифовальном 5,6ч..

Таким образом, все проделанные расчеты позволяют сделать ряд выводов, дающих ответы на вопросы поставленные в начале главы вопросы.

Для выполнения условий договора, то есть годовой программы объемом 105 000шт изделий, на производственном участке необходимо иметь 21 рабочее место, на каждом из которых на каждом из которых выполняется определенная технологическая операция. Причем выбор рабочих мест из группы однотипного оборудования производится в зависимости от квалификации работающих на них людей (т.е. по большему разряду), а не от его штучно калькуляционного времени, как это делается в предварительных расчетах:

1) 2 токарных станка(р.м №15,19)

2) 7 фрезерных станков(р.м. №1,2 остальные докупить)

3) 7 р.м.(№4,7,13,14,16,17,18) для проведения сборочных работ; остальное можно продать

4) 2 сверлильных станка(№12,20); №11 продать

5) 2 слесарных р.м. (№6 и докупить еще одно)

6) 1 шлифовальный станок(№3)

Для работы на вышеперечисленном оборудовании необходимо именть35 основных рабочих разных профессий и квалификаций а именно:

1) 2х токарей – многостаночников 4 разряда

2) 6 фрезеровщиков – многостаночников 4 разряда и 1 фрезеровщик- универсал 4 разряда, совмещающего профессии фрезеровщика, сверлильщика и шлифовальщика.

3) 20 сборщиков 3 разряда

4) 2 сверлильщика – многостаночника 4 разряда.

5) 4 слесаря 3 разряда.

О сменности работы оборудования много сказать следующее :

1) токарные станки токарные станки будут работать в две смены каждая но, №19 с перегрузкой 8,6 часа – в первую смену и 8,7 часов во вторую смену (все в пределах коэфф. Выполнения норм Кв.н.=1,15)

2) 6 фрезерных станков загруженных полностью, а седьмой в третью смену только на 2,1 часа.

3) 6 сборочных р.м. загруженных полностью а седьмое с первую смену на 8 часов, во вторую на 8,9 часов (все в пределах коэфф. Выполнения норм Кв.н.=1,15)

4) 1 сверлильный станок работает в две смены (№12), а другой (№20) – в три смены, но в третью смену только 6,2 часа.

5) 2 слесарных р.м. работают в две смены каждое, но одно из них во вторую смену загружено только на 4,3 часа.

6) шлифовальный станок будет работать в 3 смену и только 5,6 часов

Итак, теперь у нас есть полная информация о необходимости для выполнения годовой программы оборудования и решение его работы, о необходимости численности и профессионально -квалификационном составе основных рабочих.

Похожие работы

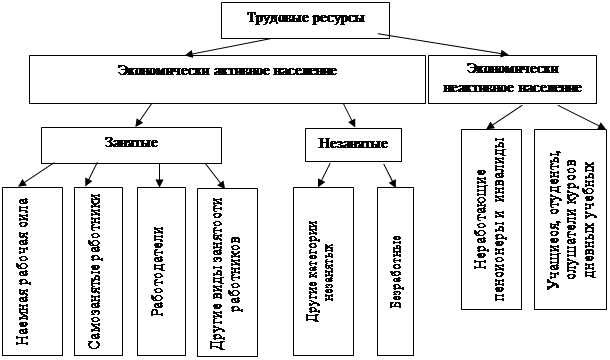

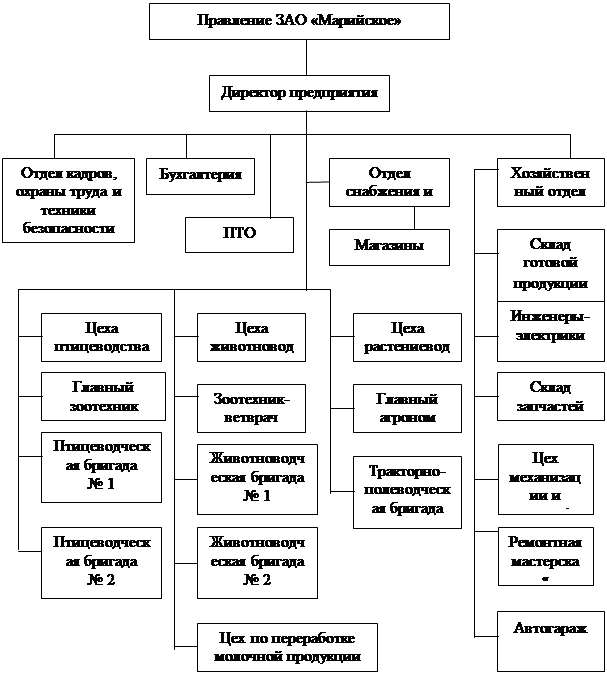

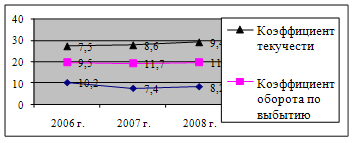

... слабых мест, связанных с использованием рабочей силы, а его целью – выработка таких рекомендаций, которые не позволят предприятию снижение объема и качества выпускаемой им товарной продукции. Проанализировав методы и принципы управления трудовыми ресурсами можно сделать вывод, что для эффективной работы любое предприятие должно вести целенаправленную кадровую политику, разрабатывать концепции ...

... доплата за работу в ночную смену с 23 до 7часов -40% от базового оклада пропорционально отработанному времени. 3 Пути и резервы повышения эффективности использования трудовых ресурсов предприятия на примере ОАО «Южно-Уральский криолитовый завод» Ныне функционирующие кадровые службы ОАО «ЮУКЗ» не всегда отвечают требованиям кадровой политики. Их деятельность зачастую ограничивается ...

... подготовленного кадрового резерва позволяет значительно снизить риски компании при заболевании ключевых сотрудников или возникновении других непредвиденных обстоятельств. Таким образом, организация использования трудовых ресурсов на предприятии предполагает организацию найма, отбора, приема персонала, его деловую оценку, профориентацию и адаптацию, обучение, управление его деловой карьерой и ...

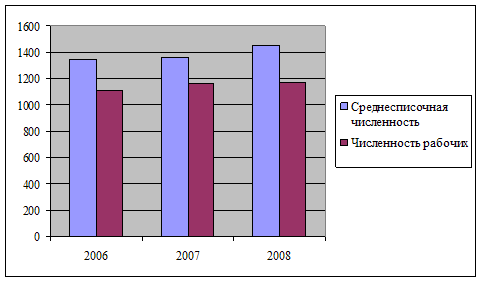

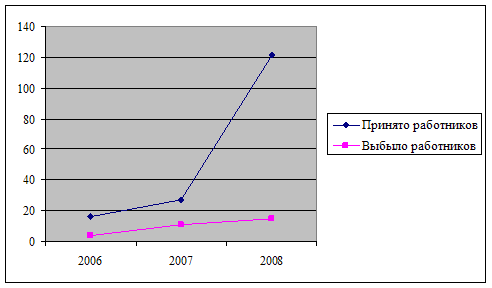

... новые автомобильные заводы, которые создаются с участием ведущих зарубежных производителей, которые развертывают свою деятельность не только в России, но и СНГ. 2.2 Анализ обеспеченности ОАО "Нефтекамскшина" трудовыми ресурсами Интенсификация общественного производства, повышение его экономической эффективности и качества продукции предполагает максимальное развитие хозяйственной инициативы ...

0 комментариев