Навигация

ВЫБОР ОРИЕНТИРОВОЧНЫХ РЕЖИМОВ СВАРКИ

6. ВЫБОР ОРИЕНТИРОВОЧНЫХ РЕЖИМОВ СВАРКИ

Выбор режима ручной дуговой сварки часто сводится к определению диаметра электрода и сварочного тока. Скорость сварки и напряжение на дуге устанавливаются самим сварщиком в зависимости от вида сварного соединения, марки стали и электрода, положения шва в пространстве и т.д.

Диаметр электрода выбирается в зависимости от толщины металла, типа сварного соединения, типа шва и др. Ток выбирают в зависимости от диаметра электрода. Для выбора тока можно пользоваться зависимостью:

I = Kd,

где K = 25-60 А/мм

d – диаметр электрода, мм

Относительно малый сварочный ток ведет к неустойчивому горению дуги, непровару и малой производительности. Чрезмерно большой ток ведет к сильному нагреву электрода при сварке, увеличению скорости плавления электрода и непровару, повышенному разбрызгиванию электродного материала и ухудшению формирования шва.

При сварке с вертикальными и горизонтальными швами ток должен быть уменьшен против принятого для сварки в нижнем положении примерно на 5-10%, а для потолочных на 10-15% с тем, чтобы жидкий металл не вытекал из сварочной ванны.

7. ПРОЦЕСС СВАРКИ (ТЕХНОЛОГИЯ И ТЕХНИКА)

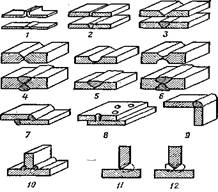

Существует два способа зажигания дуги покрытыми электродами – прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем.

Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Нормальной считают длину дуги, равную 0,5-1,1 диаметра стержня электрода.

Увеличение длины дуги снижает устойчивое ее горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл.

Наклон электрода при сварке зависит от положения сварщика в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия.

Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15° от вертикали в сторону ведения шва.

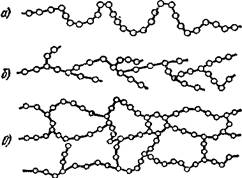

Для получения валика нужной ширины производят поперечные колебательные движения электрода. Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, полученные с помощью поперечных колебательных движений электрода.

8. КОНТРОЛЬ КАЧЕСТВА СВАРОЧНЫХ ИЗДЕЛИЙ (ГОТОВЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ)

Все виды контроля качества сварки можно разделить на две основные группы:

I) неразрушающие виды контроля

II) разрушающие виды контроля

Неразрушающие виды контроля предназначены для выявления как наружных, так и внутренних дефектов. Обычно наружные дефекты выявляются внешним осмотром с использованием мерительного инструмента, а внутренние определяются физическими методами исследования – просвечиванием рентгеновскими и гамма-излучением, ультразвуком, магнитным и самым простым и дешевым методом – керосиновая проба. Неразрушающий контроль заключается в том, что сварной образец или изделие подвергается действию соответствующих импульсов.

Разрушающие виды контроля предназначены для определения характера, места расположения и размеров дефектов и их влияния на работоспособность сварных соединений. Разрушающий контроль осуществляется сверлением, технологической пробой, механическими испытаниями на растяжение, изгиб, срез, удар, твердость, иногда гидравлическим или пневматическим испытанием сварных изделий с разрушением их. Надежным и широко применяемым в настоящее время является радиационный контроль просвечиванием сварных соединений рентгеновским и гамма-излучением. Дефекты выявляются в виде черных пятен на светлом фоне хорошего шва.

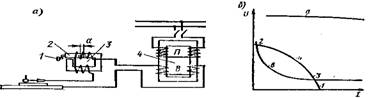

Ультразвуковой способ обнаружения дефектов сварки основан на отражении направленного импульса высокочастотной звуковой волны. Ультразвуковой контроль имеет следующие основные преимущества:

- высокая чувствительность (1-2%), позволяющая обнаруживать, определять местонахождение и измерять небольшие дефекты (площадью более 2 мм2);

- большая проникающая способность звуковых волн, позволяющая контролировать толстые материалы (для стали до 2 м);

- возможность контроля только с одной поверхности сварного соединения.

Однако ультразвуковой контроль имеет также и существенный недостаток, ограничивающий его применение или затрудняющий проверку качества сварных швов; он выражается в сложности расшифровки дефектов шва из-за влияния внутренней структуры (крупное зерно, тонкодисперсные включения); сложной конфигурации и ориентации дефекта и сложного вида сварного изделия.

Поэтому ультразвуковой контроль часто применяют как предварительный в сочетании с последующим просвечиванием швов рентгеновским или гамма-излучением. При всех случаях ультразвуковой контроль швов должен выполняться высококвалифицированными и опытными операторами.

Магнитный вид контроля металла основан на том, что при прохождении магнитных силовых линий по испытуемому материалу в местах дефектов возникают поля рассеяния. Если на поверхности металла нанести ферромагнитный порошок, то над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра.

Существуют два способа контроля с помощью магнитного порошка: сухой и мокрый. В первом случае магнитный порошок (охра, сурик, железные опилки, окалина и т.д.) находится в сухом виде; во втором случае магнитный порошок находится во взвешенном состоянии в жидкости (керосине, мыльном растворе, воде). Сухим способом можно обнаружить как поверхностные, так и глубинные дефекты; мокрым способом лучше обнаруживаются поверхностные дефекты.

Гидравлическому испытанию подвергаются различные сосуды, котлы и трубопроводы, работающие под давлением. Гидравлическим испытанием контролируется не только плотность сварных соединений, но также относительная прочность всей сварной конструкции. При гидравлическом испытании сосуд наполняется водой; для выхода воздуха в верхней части одно отверстие оставляют открытым. Это отверстие закрывается лишь после наполнения водой всего сосуда. Затем в сосуде гидравлическим прессом создается давление, равное рабочему давлению. Если дефектов не обнаруживается, давление увеличивается до Рисп = 1,25 Рраб для сосудов и Рисп = 1,5 Рраб для трубопроводов. Под этим давлением сосуд или трубопровод выдерживают 5 мин, затем давление снижают до Рраб и обстукивают соединения молотком со сферической головкой на расстоянии 15-20 мм от кромки шва. После этого швы осматривают. При испытании на морозе вместо воды применяют антифриз.

Пневматическое испытание проводят с целью контроля плотности сварных соединений. Для этого в замкнутый сосуд нагнетают воздух до рабочего давления. Снаружи все швы смачиваются мыльным раствором. Сжатый воздух в местах неплотностей образует мыльные пузыри. В зависимости от количества и интенсивности выделения мыльных пузырей можно судить о характере и величине дефекта. Пневматический вид контроля сварных соединений получил широкое применение при испытании сосудов малой емкости, как наиболее удобный и доступный в заводских условиях с массовым производством. В этом случае испытуемый сосуд погружается в ванну с водой и неплотности определяются выделением пузырьков воздуха. Для сосудов очень большого объема применять испытание сжатым воздухом следует очень осторожно, так как при наличии дефектов в швах может произойти разрыв всего сосуда.

Испытание керосином. Керосин обладает способностью проникать через малые неплотности: трещины, поры и сквозные непровары металла. Для контроля швы со стороны раскрытия окрашивают мелом, разведенным на воде с добавлением клея, а со стороны корня соединения смачивают керосином. Керосин, проходя через неплотности, образует на высохшей меловой краске темные пятна, по которым можно судить о характере неплотности и месте ее расположения. Если в течение 30-60 мин такие пятна не появятся, то швы считаются удовлетворительными. Скорость прохождения керосина через металл будет определяться толщиной сварного соединения и характером расположения дефектов в металле. Для ответственных изделий время выдержки под керосином устанавливают до 12 ч при температуре окружающего воздуха выше 0° и до 24 ч при температуре ниже 0°.

Керосиновая проба эквивалентна 3-4 ат гидравлического давления, применяемого для сварных сосудов закрытого типа.

9. ТЕХНИКА БЕЗОПАСНОСТИ И ПОЖАРНЫЕ МЕРОПРИЯТИЯ ПРИ ВЫПОЛНЕНИИ СВАРОЧНЫХ РАБОТ

Леса, подмостки и трапы на судне должны быть надежными, изготовленными по утвержденным чертежам и принятыми представителями отдела техники безопасности. Леса должны иметь бортовые доски высотой 150 мм, чтобы исключить падение вниз инструментов или других предметов. На лесах обязательно устанавливают 2-3 яруса лееров. Трапы или сходни должны быть прочно закреплены и иметь перила по обеим сторонам. Не допускается перегрузка лесов сверх нормы. Необходимо следить, чтобы по одной вертикали на лесах и площадках не работало несколько человек.

Запрещается работать на мокрых, скользких и обледенелых палубах судна и настилах лесов. Лед надо сколоть, а мокрые места посыпать песком, опилками и т.п.

Все рабочие места в цехе и на судне должны быть оборудованы средствами тушения пожаров. В жаркое время года деревянные настилы лесов периодически поливают водой. Все горючие и быстровоспламеняющиеся материалы хранят в специальных помещениях и специальной таре. При использовании огнеопасных материалов нужно строго придерживаться инструкций.

В случае возникновения пожара в цехе или на судне необходимо срочно вызвать пожарную команду завода, а до ее прибытия принять меры по тушению пожара (воспользоваться огнетушителем, песком и водой) и меры по обеспечению безопасности людей и спасению имущества от огня.

Следует помнить, что масло, нефть можно тушить пенными огнетушителями или песком. Горячую электропроводку и электрические машины, находящиеся под напряжением, нельзя тушить водой и пенными огнетушителями, так как это может привести к поражению людей электрическим током. В таких случаях нужно немедленно обесточить проводку и машины и только после этого приступить к тушению огня. При возникновении пожара очень важно сохранить спокойствие, дисциплину и беспрекословно выполнять распоряжения руководителя, ответственного за тушение пожара.

Ответственность за организацию и состояние техники безопасности на предприятиях несет администрация этих предприятий, в составе которой имеются специальные отделы по технике безопасности, или инженеры по технике безопасности.

Все рабочие, перед допуском к работе, должны быть проинструктированы по безопасному ведению работ и в случае необходимости сдать соответствующее испытание по правилам техники безопасности.

Вредное влияние излучения электрической дуги, невидимые ультрафиолетовые лучи, используемые сварочной дугой, вредно действует на сетчатку и роговую оболочку глаз. Если смотреть не защищенными глазами на свет дуги в течение 5-10 минут, то спустя 1-2 часа после этого, появляется боль в глазах, спазмы век, слезотечение, светобоязнь и воспаление глаз. В этом случае нужно обратиться к врачу.

Для защиты зрения служат щитки и маски с защитными стеклами. Стекла совершенно не пропускают ультрафиолетовых лучей, а инфракрасные лучи пропускают лишь в пределах от 0,1 до 3% от общего количества.

Для предохранения от действия лучей сварочной дуги, людей, работающих по соседству с местами сварки, ограждают светонепроникающими щитами, ширмами или кабинами из фанеры и брезентом высотой 1,8 м. Для улучшения вентиляции внутри кабины, стенки не доводят до пола на 25-30 см. чтобы уменьшить разность в яркости света, стенки кабин окрашивают в матовые светлые тона (серый, голубой, желтый) и увеличивают искусственную освещенность рабочего места.

Поражение электрическим током. Предельное напряжение холостого хода при сварке не должно превышать, как правило, 70 В. Особенно опасно поражение током при сварке внутри резервуаров, где сварщик соприкасается с металлическими поверхностями, находящимися под напряжением по отношению к электродержателю.

11. ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

1. Фрид Е.Г. «Устройство судна»

2. Рыбаков В.М. «Дуговая и газовая сварка»

3. Рыбаков В.М. «Сварка и резка металлов»

Похожие работы

... ; в этом случае отпадают все затруднения, связанные с твёрдостью металла; объёмы жидкого металла самопроизвольно сливаются в общую сварочную ванну. Во многих случаях на процесс сварки существенно влияют загрязнения поверхности металла: преимущественно окислы и жировые плёнки. Эти загрязнения, попадая в сварное соединение, могут снижать качество сварки. Они, в отличие от адсорбированных газов, ...

... или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы. Сварка - экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения. ...

... , называют шихтой. В состав шихты входят топливо, руды (чаще рудные концентраты, так или иначе подготовленные к плавке), металлы (в основном в виде лома), флюсы, шлаки предыдущих плавок и другие оборотные материалы. 1 Пластмассы. Основные компоненты пластмасс. Слоистые пластические материалы 1.1 Общие сведения, основные свойства и компоненты, входящие в состав пластмасс Среди новых ...

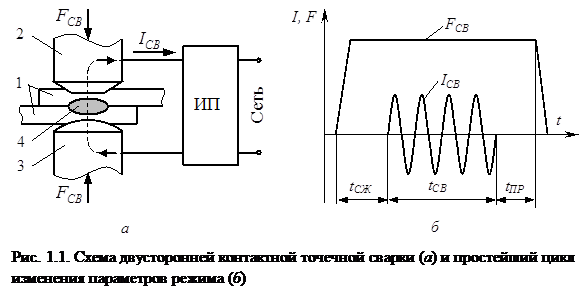

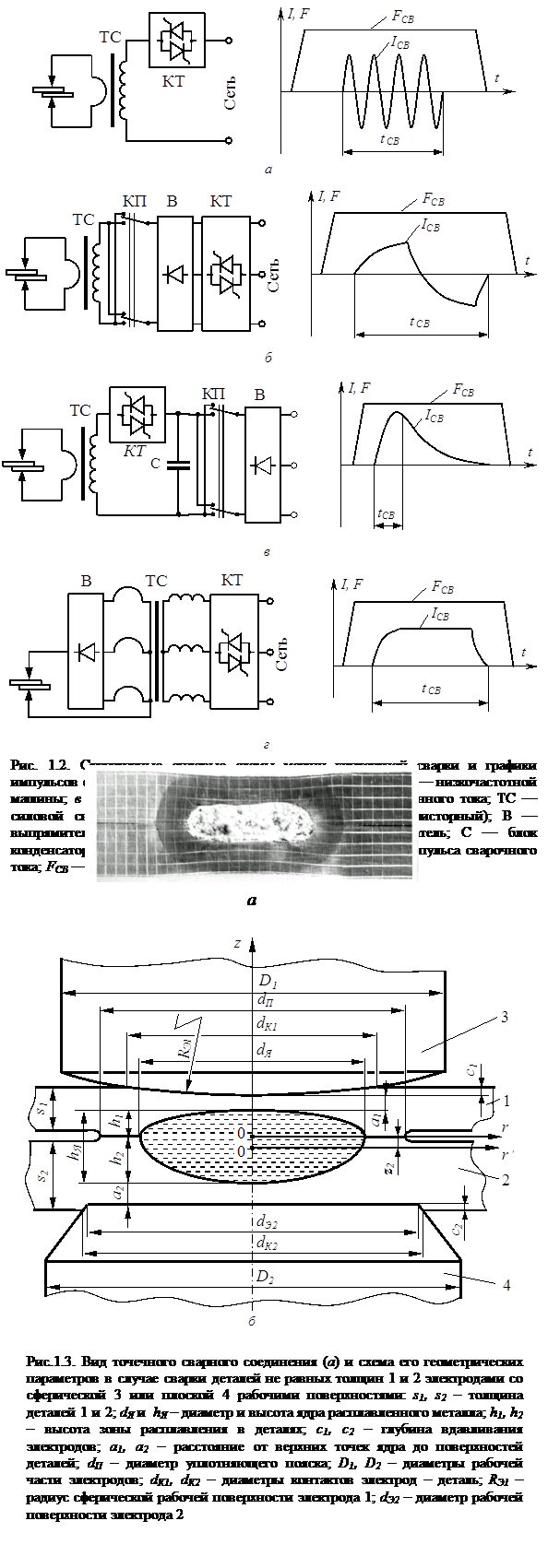

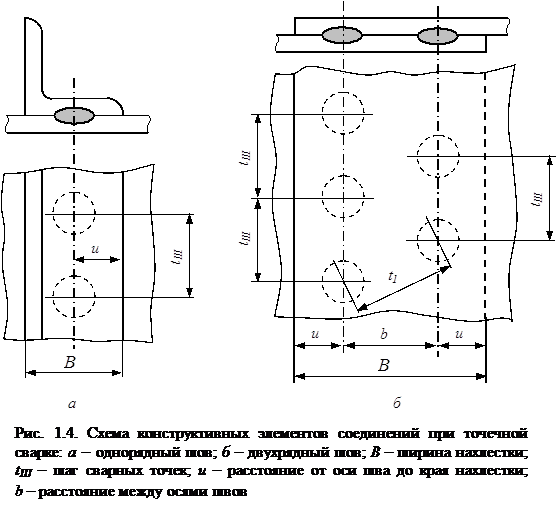

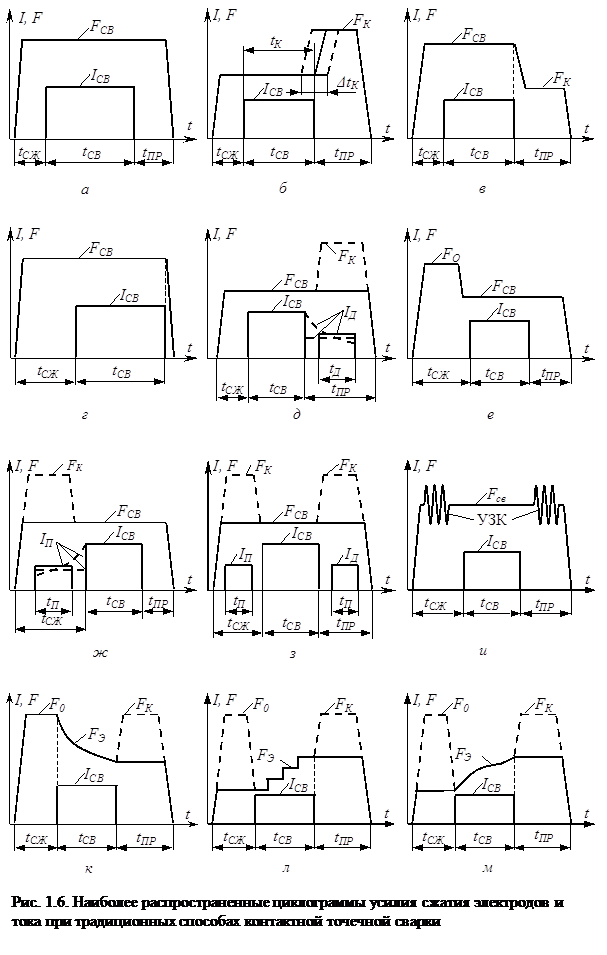

... , при обработке металлов давлением. Экспериментальные исследования процессов пластической деформации металла в зоне формирования соединения при контактной точечной сварке по этой методике проводятся на натурных образцах с предварительно нанесенной координатной сеткой, технология изготовления которых предложена и описана в работе [128]. При исследованиях пластических деформаций в плоскостях ...

0 комментариев