Навигация

Электропривод летучих ножниц

Содержание

Введение 4

1. Общая часть 6

1.1 Технологический процесс цеха 6

1.2 Конструкция, кинематическая схема и техническая характеристика

механизма 9

1.3 Условия и режим работы электрооборудования, требования к

электроприводу 11

2 Специальная часть 12

2.1 Выбор рода тока, величины питающего напряжения и системы

управления электроприводом 12

2.2 Расчет мощности двигателей и их выбор 13

2.3 Расчет и выбор силовых элементов электропривода 15

2.4 Система автоматического регулирования 17

2.5 Выбор аппаратуры защиты и коммутации 21

2.6 Описание схемы управления, защиты и сигнализации 21

2.7 Возможные перспективы развития электропривода машины на базе достижения науки и техники 25

2.8 Специальный вопрос 26

3 Организация производства 31

3.1 Организация обслуживания электрооборудования 31

3.2 Организация ремонта электрооборудования 33

4 Экономика производства 36

4.1 Форма оплаты труда 36

4.2 Расчет заработной платы 36

4.3 Определение затрат на содержание электрооборудования 38

4.4 Технико-экономические показатели дипломного проекта 40

5 Охрана труда 41

5.1 Общие правила охраны труда 41

5.2 Правила ТБ при техническом обслуживании и ремонте

электрооборудования 43

5.3 Противопожарные мероприятия 44

5.4 Техническое обслуживание двигателей постоянного тока 45

6 Охрана окружающей среды 47

Литература 50

Приложение А. Дипломное задание 51

Приложение В. Обозначения на функциональной схеме 53

Введение

Идея создания второго крупного завода рядом с КМК возникла еще в годы первых пятилеток, но только в 1950 г. появилась возможность вернуться к вопросу о строительстве завода. В 1957г. Совет Министров СССР утвердил проектное задание на строительство Западно-Сибирского металлургического комбината в городе Новокузнецке, и уже в 1961г. началось строительство первой коксовой батареи, которая 1 декабря 1963г. выдала первый кокс. 27 июля 1964г. считается днем рождения комбината. Страна получает первый запсибовский чугун.

ЗСМК один из современных крупнейших предприятий СНГ, с полным металлургическим циклом. Он находится в самом центре азиатского материка, на юге Кузнецкого бассейна. Комбинат расположен на территории 3000 га. в 25 км. от г. Новокузнецка.

Строительство комбината и реконструкция цехов и агрегатов сопровождались широким применением новой техники и технологий, внедрением передового отечественного и зарубежного опыта, совершенствованием технологических процессов и оборудования. Освоению современных металлургических агрегатов большой единичной мощностью способствовало внедрение научно-технических разработок. Опыт и достижения ЗАПСИБа широко используются в отечественной и зарубежной практике.

Со дня рождения комбината, практически каждый год вводились в строй новые цехи и производства: пущен проволочный стан, получен первый прокат на мелкосортном стане, конвертерный цех №1 выдал первую сталь. 27 декабря 1969г. пущен блюминг, а в апреле 1970г. непрерывно-заготовочный стан. Таким образом, был замкнут полный металлургический цикл.

В 1971-1980гг. в строй действующих вводились новые агрегаты и цеха: доменная печь №3, кислородно-конвертерный цех №2, седьмая коксовая батарея, сталепроволочный цех метизного производства.

Все цеха комбината можно классифицировать по основным производствам:

- коксохимическое производство

- аглоизвестковое производство

- доменное производство

- сталеплавильное производство

- прокатное производство

- метизное производство

- производство товаров народного потребления

- транспорт

- ремонтная база комбината

- соцкультбыт

Совсем недавно началось строительство мебельного цеха, в нем будут изготовляться из заготовок древесины современная, изысканная мебель, с дизайном на уровне мировых образцов.

Транспорт -это неотъемлемая часть ЗАПСИБа. Транспортировка грузов осуществляется железнодорожным, конвейерным и автомобильным транспортом. Протяжонность железнодорожных путей 371км, конвейерных 90км. Перевозка грузов железнодорожным транспортом составляет 1,0 млн.т. в год, объем автомобильных перевозок-17,0 млн.т, грузооборот составляет 96,0 млн.тонно-километров.

ЗАПСИБ предусматривает своим сотрудникам и их семьям возможность отдыхать и заниматься спортом круглый год. Для этого нужны здания соцкультбыта.В их состав входят: спорткомплекс "Богатырь", плавательный бассейн "Запсибовец". В культурном центре АО ЗСМК находят занятия по душе более 6 тысяч взрослых и детей. Здесь созданы все условия для отдыха и творчества, для этого существуют балетные классы, хоровые и музыкальные студии. Профилактории и поликлиники предоставляют запсибовцам массажи, физиотерапевтическое лечение.

Для детей любого возраста построено множество детских дач и лагерей.

ЗСМК выпускает огромное количество различной продукции. Вся его продукция имеет отличные технические характеристики, благодаря использованию отличной технологии, совершенствованию оборудования и повышения квалификации персонала.

Целью дипломного проекта является проверочный расчет существующего электропривода летучих ножниц 130т, находящегося в среднесортном цехе.

Проект выполнен согласно дипломного задания (приложение А)

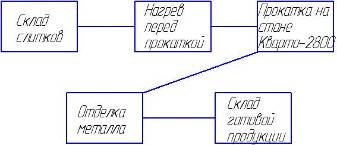

1. Общая часть 1.1 Технологический процесс цеха

Непрерывный среднесортный стан «450» предназначен для прокатки нормальных и облегченных тонкостенных балок и швеллеров, в том числе высокоэкономичных балок и швеллеров с параллельными полками, а также уголков, круглого и полосового проката.

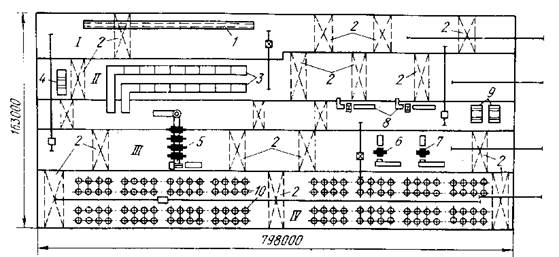

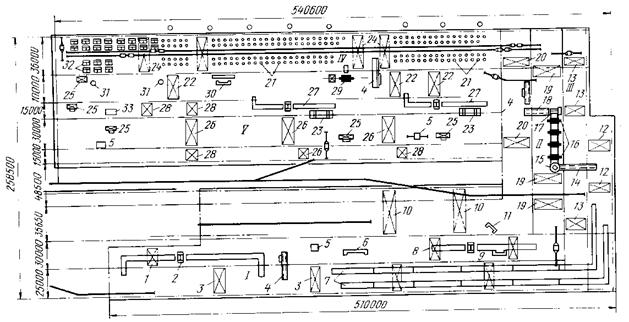

Стан состоит из участка нагревательных печей, 16-ти рабочих клетей, двухстороннего холодильника, участка подготовки клетей и участка отделки и уборки проката.

Подача заготовок к стану производится двумя способами: либо от непрерывно-заготовочного стана (НЗС) через холодильник и передаточный шлеппер на подводящий рольганг печей, либо со склада заготовок электромагнитными кранами на три загрузочные решетки печей, откуда заготовка подается на подводящий рольганг к печам. В первую и вторую печь заготовка подаётся через шагающую решетку и распределяется по печам рольгангом между печами. А в третью подается с подводящего рольганга в печь при помощи шлеппера накопителя.

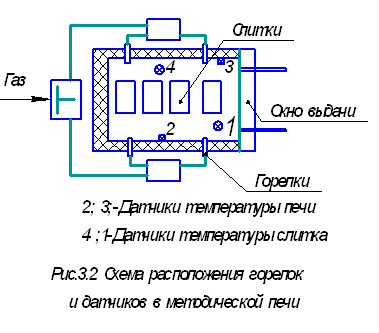

Для нагрева заготовок используется три печи с шагающим подом и торцевой загрузкой и выдачей.

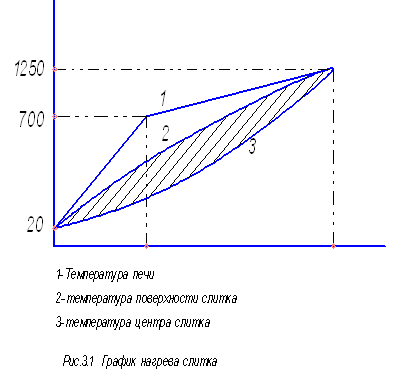

В печах заготовки нагреваются до 1150 — 1200 0С. Производительность одной печи 170 т/час.

Для выдачи заготовок из печи на рольганг используется машина безударной выдачи.

Перед первой клетью на ножницах 400 т происходит деление заготовок для фасонного проката на части длиной 4 – 6 м. За ножницами заготовки кантуются.

Прокатка осуществляется в 11 — 16 пропусков.

Черновые клети разделены на 3 трехклетьевые непрерывные группы, в каждой из которых последовательно установлены горизонтальная, комбинированная и вторая горизонтальная клети с диаметром валков 630 мм.

Фасонные профили прокатываются с выпуском раската на рольганг за каждой третьеклетьевой черновой группой.

Также возможна непрерывная прокатка мелких круглых и угловых профилей из длинной заготовки.

Чистовая непрерывная группа состоит из семи клетей диаметром валков 530 мм, расположенных по схеме К-Г-Г-К-Г-К-Г (К — комбинированная, Г — горизонтальная), для прокатки всех профилей, кроме двутавровых балок с параллельными полками, для прокатки которых горизонтальные заменяются универсальными с диаметром горизонтальных валков 900 мм, при этом клети располагаются по схеме К-У-У-К-У-К-У (У — универсальная).

Привод как универсальных, так и горизонтальных клетей осуществляется от одного электродвигателя через двухскоростной комбинированный редуктор.

Для обеспечения высокой точности проката клети выполнены жесткими, а электродвигатели установлены в становом пролёте.

Перед чистовой группой установлены летучие ножницы 130 тонн для обрезки переднего конца раската , аварийной резки и раскроя фасонных профилей, а за последней чистовой клетью — летучие ножницы 63 тонны для порезки простых и фасонных профилей по длине холодильника.

Скорость прокатки на чистовой группе колеблется от 4 м/с до 12 м/с в зависимости от прокатываемого профиля.

Готовый прокат поступает на двухсторонний холодильник. По сторонам холодильника прокат распределяется при помощи стрелки. Перемещаясь по решеткам холодильника к отводящему рольгангу, материал охлаждается.

Для термической обработки проката дополнительно используется установка термоупрочнения, обеспечивающая гидротранспорт проката с требуемой скоростью с одновременным равномерным охлаждением его по всей длине.

Каждая сторона холодильника оборудована двух ниточным отводящим рольгангом, по которому осуществляется подача штанг к правильным машинам участка отделки и уборки проката.

Участок отделки и уборки проката (адьюстаж) состоит из четырех идентичных технологических ниток (линии «100», «200», «300», «400»).

После правильных машин материал поступает на два сдвоенных рольганга и далее распределяется по технологическим ниткам.

На каждой нитке при помощи поперечного транспортера по заданной программе набираются пакеты штанг, на ножницах холодной резки они режутся на длины от 6 до 24 м, и подаются к инспекторским стеллажам, оборудованным системой магнитных кантователей, позволяющих произвести осмотр любого профиля сортамента с любой стороны.

Круглые и квадратные профили передаются на специальные устройства для пакетировки.

Пакеты фасонных профилей передаются к дозирующим решеткам, перекладываются на два параллельных рольганга и транспортируются к магнитным штабелеукладчикам.

При штабелировании уголков и швеллеров пакеты, лежащие на параллельных рольгангах, спариваются, затем двухслойная пачка перекладывается на опускающийся стол.

Далее происходит увязка набранных пакетов в пачки. Увязанные и оформленные пачки убирают с помощью кранов.

На стане «450» используется катаная заготовка сечением 150*150, 150*200, 160*270, 120*200 длиной от 4 м до 12 м, весом от 700 до 4100 кг из углеродистых и легированных сталей.

Готовый прокат выпускается в прутках длиной от 2 до 24 м, в пачках весом до 15 т, причем в потоке предусматривается резка на длины от 6 до 24 метров, а более короткие прутки будут получать на отдельно стоящих агрегатах. Затем готовая продукция поставляется заказчикам.

Летучие ножницы 130 тонн предназначены для вертикальной резки передних концов заготовок простых профилей и для шевронной отрезки передних концов заготовок фасонных профилей и раскроя раскатов фасонных профилей на длины, пропорциональные длине холодильника. Ножницы также служат для порезки проката при аварии на стане.

1.2 Конструкция, кинематическая схема и техническая

характеристика механизма

1.2.1 Конструкция механизма

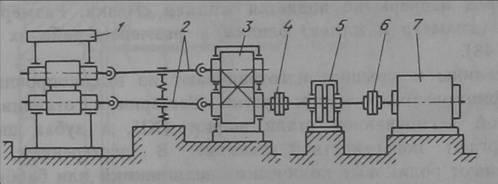

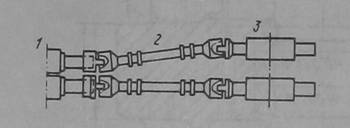

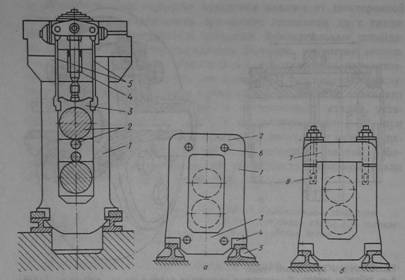

Механизм резки ножниц, образованный кривошипами, шатунами и балансирами, в станине установлен летуче. Четыре двигателя через передачу (i = 2,92) приводят в движение нижний и верхний кривошипы ножниц. Кривошипы взаимно связаны парой зубчатых колес (i = 1).

По техническим условиям летучие ножницы должны обеспечивать перпендикулярность разрезаемого сечения полосы к ее оси, при хорошем качестве сечения, без заусенцев и загибов на концах; которые затрудняют подачу такой заготовки в последующие клети стана, а также вызывают трудности при дальнейшем передвижении заготовки по рольгангу.

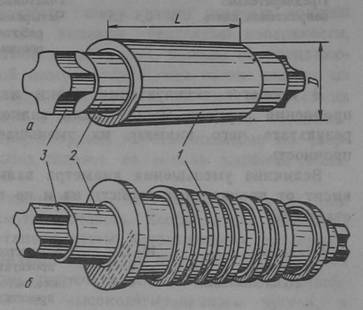

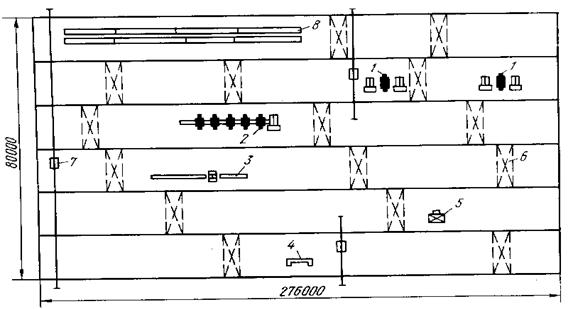

Для обеспечения этих требований при разрезании крупных сечений проката с большой высотой необходимо параллельно-горизонтальное движение ножей в момент реза, и при этом скорость движения ножей должна быть равна скорости заготовки. На рис. 2 приведена схема кривошипно-шатунного механизма, обеспечивающего параллельно-горизонтальное движение ножей при разрезании металла.

Опыт эксплуатации показывает , что небольшое превышение скорости ножа над скоростью прокатки не вызывает нарушения качества сечения и даже желательно для лучшего отделения отрезанной заготовки от следующей за ней.

Ножницы работают в режиме запусков на каждый рез переднего конца, реза на мерные длины, а при аварийном резе непрерывно вращаются, пока не будет разрезана вся заготовка. Цикл работы таких ножниц заключается в форсированном пуске ножниц перед каждым резом, обеспечении к моменту скорости ножей, равной или немного превышающей (порядка 5%) скорости заготовки, разрезании заготовки, форсированном торможении привода и остановке ножниц в исходном положении. Таким образом, разгон до полной скорости и торможение с полной скорости должны происходить менее чем за один оборот ножей. Точность отрезаемых длин обеспечивается пуском ножниц перед каждым резом из строго фиксированного положения. Остановка ножниц в фиксированном исходном положении обеспечивается снижением скорости до небольшой величины (ползучая скорость) и отключением привода в исходном положении с применением большого тормозного момента привода.

1.2.2 Кинематическая схема механизма

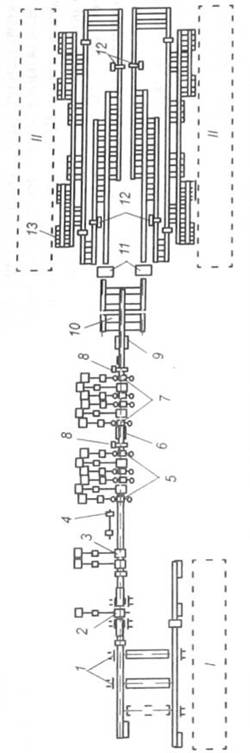

Рисунок 1. – Кинематическая схема ножниц.

1.2.3 Техническая характеристика механизмаТехническая характеристика летучих ножниц 130 т

Максимальное усилие резки 130 т;

максимальная скорость прокатки 4,7 м/с;

минимальная скорость для максимального диаметра резки 1,74 м/с;

основная длина 2,5 м

передаточное число между ведущим валом и кривошипом 2,92;

минимальный интервал между проходом проката 2,8 сек

момент инерции на валу четырех двигателей GD2=3424 кГм2 (без двигателей).

1.3 Условия и режим работы электрооборудования, требования к

электрооборудованию и электроприводу

Электропривод летучих ножниц находится в машинном зале, а не в самом цехе, т.е. он работает в благоприятных условиях –хорошая вентиляция, отсутствует загазованность, пыль, вибрация наименьшая. Электропривод металлом не нагревается, что улучшает его работу.

Электропривод клети работает в повторно-кратковременном режиме, число включений в час достигает 360.

К электроприводу предъявляются следующие требования:

а) разгон и торможение привода до рабочих скоростей при заданных углах поворота ножей за время разгона;

б) надежную работу привода при большом числе включений двигателя;

в) фиксацию с большой точностью исходного положения ножей;

г) запас кинетической энергии движущихся деталей механизма и привода, достаточный для разрезания максимальных сечений при минимальной рабочей скорости.

Все электрооборудование находится в машинном зале оно выполнено в обычном исполнении т.к. не требуется защищать его от пыли, газов и возможных механических повреждений.

Двигатели находятся в цехе на механизме в условиях повышенной запыленности высокой температуры. Двигатели выполнены пылезащищенными с принудительной вентиляцией через промежуточный охладитель.

Все электрооборудование располагается в доступном для осмотра и ремонта месте.

2 Специальная часть 2.1 Выбор рода тока, величины питающего напряжения

и системы управления электроприводом

Выбор рода тока для электрооборудования летучих ножниц имеет большое значение, т.к. с ним связаны такие показатели, как технические возможности электропривода, масса и размеры электрооборудования, надежность и простота обслуживания, капиталовложения, стоимость эксплутационных расходов.

В настоящее время существует три типа двигателей.

Асинхронный двигатель с фазным ротором. Регулирование скорости ступенчатое, путем изменения сопротивления в цепи ротора. Электропривод прост, надежен, допускает большое число включений в час при средних и больших мощностях во всех режимах работы.

Недостатком этого двигателя является значительные потери в пускорегулирующих сопротивлениях. Он не обеспечивает необходимые жесткости механических характеристик. Повышенный износ двигателя, электромеханического тормоза и контактной аппаратуры управления.

Асинхронный двигатель с короткозамкнутым ротором. Используется для механизмов мощностью до 15 кВт в легком режиме работы. При необходимости регулирования скорости возможно использование двух или трехскоростные электродвигатели.

Двигатели постоянного тока. Применяются в электроприводах, к которым предъявляются повышенные требования в отношении регулирования скорости, а так же когда необходимо обеспечить низкие устойчивые скорости в разных режимах. Для механизмов подъема обычно используют двигатели последовательного возбуждения, т.к. они допускают большие перегрузки по моменту и имеют мягкую характеристику. Двигатели параллельного и независимого возбуждения применяют в тех случаях, когда требуются жесткие механические характеристики на низких скоростях, а так же для работы двигателя в генераторном режиме.

К электроприводу летучих ножниц предъявляются повышенные требования в отношении регулирования скорости, а так же необходимо обеспечить устойчивую угловую скорость в рабочем режиме.

Так как необходима высокая плавность регулирования скорости, а так же большой диапазон регулирования, то выбираем для привода ножниц электродвигатель постоянного тока с системой управления электроприводом типа тиристорный преобразователь–двигатель (ТП-Д). Привод реализован четырьмя двигателями постоянного тока с независимым возбуждением, взаимно механически соединенными.

2.2 Расчет мощности двигателей и их выборОпределяем усилие, моменты и мощность резания заготовки максимального сечения 100х100 мм.

Дано: максимальная толщина заготовки 100 мм; максимальная ширина

заготовки 100 мм; предел прочности материала при температуре

900-9500С tmax=12 кГ/мм2; на участке резания радиус траектории ножей rср=456 мм.

Заготовка 100х100 мм разрезается в положении на ребро, при наличии закруглений по углам заготовки высота диагонали d=135 мм

Похожие работы

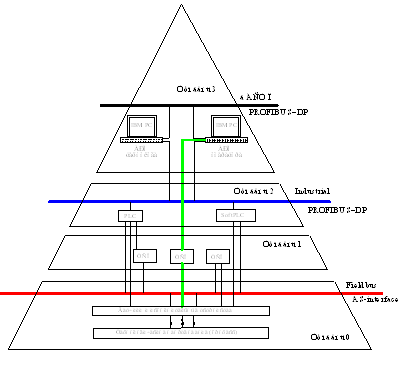

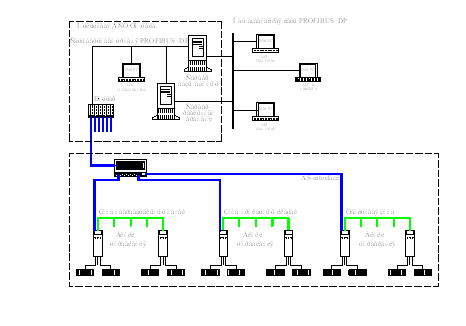

... процессами прокатного производства. 4.1ПPИMEHEHИE УBM ПPИ АBTOMАTИЗАЦИИCOPTOBЫX ПPOKATHЫX CTАHOB 4.1.1 АCУ TП непрерывного мелкосортного стана Более половины прокатной продукции в нашей стране составляет сортовой прокат, сортамент которого включает более 5000 профилеразмеров. Для пpoизвoдcтвa столь широкого сортамента применяются крупносортные, cpeднecopтныe и мелкосортные станы. подкат для ...

... - 77 и др. или ТУ. В заводских технологических инструкциях обычно приводятся более подробные данные о допустимой величине поверхностных дефектов на используемых заготовках, установленные с учетом специфики технологии производства проката на сортовых станах, условий нагрева металла, применяемых систем калибровок валков, средств отделки готовой продукции и т.д. Стандартизованы также требования к ...

... – расходомер; 5 – датчик температуры печи. 4. Автоматизация процесса регулирования толщины полосы на толстолистовом стане кварто 2800 На листовых станах горячей прокатки в функции управляющей электронной вычислительной машины входят посадка и выдача слябов из нагревательных печей, регулирование теплового режима нагревательных печей, дистанционная перестройка черновых и чистовых клетей стана, ...

... Первая очередь цеха холодной прокатки введена в эксплуатацию в 1963 г., оборудование стана расположено в 12 пролетах (Рисунок 2). Рисунок 2. Схема расположения основного технологического оборудования стана холодной прокатки 1700 Мариупольского металлургического комбината им. Ильича: I - склад горячекатаных рулонов, II - пролет стана, III - машинный зал, IV - пролет газовых колпаковых печей, ...

0 комментариев