Навигация

Выбор метода получения заготовок

3.2. Выбор метода получения заготовок.

В современном производстве одним из основных направлений развития технологии механической обработки является использование черновых заготовок с экономически конструктивными формами, обеспечивающими возможность применения наиболее оптимальных способов их обработки, т.е. обработка с наибольшей производительностью и наименьшими отходами. Это направление требует непрерывного повышения точности заготовок и приближения их к конструктивным размерам готовой детали, что позволяет соответственно сократить объем обработки резанием, ограничивая ее в ряде случаев чистовыми и отделочными операциями.

В качестве заготовки была принята поковка. На кузнечно – прессовых машинах можно получить заготовки, нуждающиеся в незначительной доработке. Для машин кузнечно – прессового производства характерна высокая производительность, снижающая стоимость поковок. При обработке металлов на кузнечно – прессовых машинах изменение формы и размеров заготовки происходит не за счет удаления излишка металла в виде стружки, как при обработке резанием, а за счет перераспределения объема в самой заготовке. Это резко снижает отходы металла. Ковка позволяет получить заготовку формой и размерами наиболее приближенными к форме и размерам готовой детали. Что позволяет снизить трудоемкость дальнейшей обработки и повысить коэффициент использования металла. Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали и не имеет ее недостатков. Применение легированной стали, повышает долговечность изделия, увеличивает производительность за счет увеличения режимов резания. Легирующие элементы оказывают, разностороннее влияние на свойства стали. Хром повышает твердость, уменьшает ржавление; никель дает высокую прочность и пластичность, повышает коррозионную стойкость.

Химический состав % Сталь 40ХН ГОСТ 4543-71| С | Si | Mn | Cr | Ni | Cu | S | P | |||

| не более | ||||||||||

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 0,30 | 0,30 | 0,035 | 0,035 | |||

Определяем коэффициент использования материала.

3.3. Выбор и обоснование технологических баз.

Базой называется поверхность или совокупность поверхностей, ось, точку детали или сборочные единицы по отношению, к которой ориентируются другие детали изделия или поверхности детали, образуемые или собираемые на данной операции.

По назначению базы подразделяются на конструкторские, технологические и измерительные.

Конструкторские базы разделяются на основные и вспомогательные, учет которых при конструировании имеет существенное значение.

Основная база определяет положение самой детали в изделии, а вспомогательная база – положение присоединяемой детали относительно данной.

Технологической базой называют поверхность, определяющую положение детали в процессе их изготовления.

Измерительной базой называют поверхность, определяющую положение детали и средств контроля.

По числу лишаемых деталь степеней свободы базы делят на: направляющие, опорные, установочные.

Для повышения точности обработки а, следовательно и лучших эксплуатационных результатов следует стремиться к выполнению принципа постоянства баз, заключенного в сохранении базовых поверхностей во время всей обработки детали и принципе совмещения баз конструкторских, измерительных и технологических и поверхностей.

В зависимости от служебного назначения все поверхности детали по ГОСТ 21495-76 подразделяются на основные, вспомогательные, исполнительные и свободные.

Основные поверхности – это поверхности, с помощью которых определяют положение данной детали в изделии.

Вспомогательные поверхности – это поверхности, определяющие положение всех присоединяемых деталей относительно данной.

Исполнительные поверхности - это поверхности, выполняющие служебное назначение детали.

Свободные поверхности - это поверхности, не соприкасающиеся с поверхностями других деталей и предназначенные для соединения основных, вспомогательных и исполнительных поверхностей между собой с образованием совместно необходимой для конструкции формы детали.

1. Основная поверхность.

2. Вспомогательная поверхность.

3. Исполнительная поверхность.

4. Измерительная поверхность.

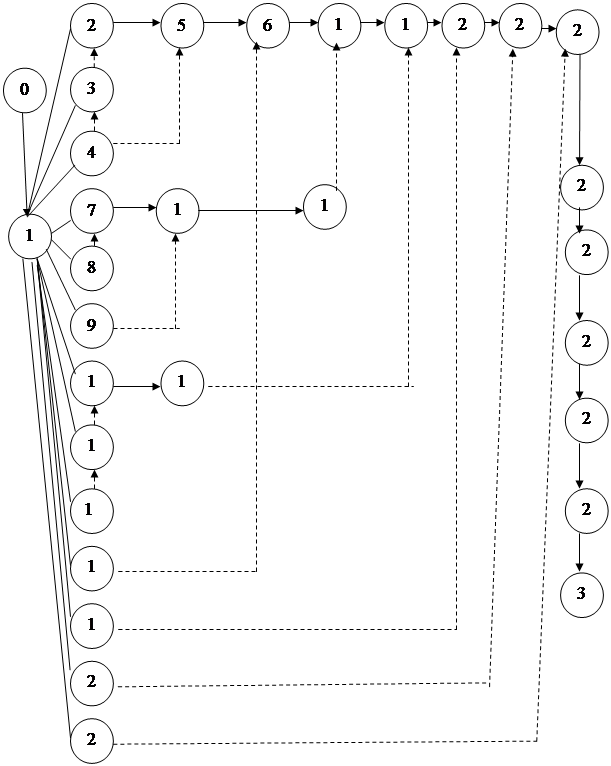

Таблица базирования по маршруту обработки

Полумуфта 02.23.006.

Таблица №1

| № п\п | Название Операции | Базовые поверхности | Эскиз базирования |

| 005 | Заготовительная. | Наружная поверхность. | |

| 010 | Ковка. | Наружная поверхность. | |

| 015 | ТО. | ||

| 020 | Пескоструйная. | ||

| 025 | Токарно-винторезная. | Наружная поверхность. | |

| 030 | Токарно-винторезная. | Внутренняя поверхность. | |

| 035 | Вертикально – фрезерная. | Наружная поверхность. | |

| 040 | Вертикально – фрезерная. | Наружная поверхность. | |

| 045 | Вертикально-фрезерная. | Наружная поверхность. | |

| 050 | Горизонтально-фрезерная. | Наружная поверхность. | |

| 055 | Слесарная. | ||

| 060 | Вертикально-сверлильная. | Наружная и внутренняя поверхность. | |

| 065 | Долбежная. | Наружная поверхность. | |

| 070 | Слесарная. | ||

| 075 | Плоскошлифовальная. | Наружная поверхность. | |

| 080 | Круглошлифовальная. | Внутренняя поверхность. | |

| 085 | Покрытие | ||

| 090 | Маркировочная | ||

| 095 | Контрольная |

3.4. План обработки.

Производственным процессом называется совокупность всех действующих людей и орудий производства, связанных с переработкой сырья и полуфабрикатов в заготовки, готовые детали, сборочные единицы и готовые изделия на данном предприятии.

Технологический процесс – часть производственного процесса, содержащая действия, по изменению и последующему определению состояния предмета производства.

Технологический процесс непосредственно связан с изменением, размеров, форм и свойств обрабатываемой детали.

| Заводской технологический процесс:

| Разработанный технологический процесс:

|

| 005. Заготовительная. 010. Ковка. 015. ТО. 020. Пескоструйная. 025. Токарно – винторезная. 030. Токарно – винторезная. 035. Вертикально – фрезерная. 040. Вертикально – фрезерная. 045. Вертикально – фрезерная. 050. Слесарная. 055. Вертикально – сверлильная. 060. Протяжная. 065. Слесарная. 070. Плоскошлифовальная. 075. Круглошлифовальная. 080. Покрытие. 085. Маркировочная. 090. Контрольная. | 005. Заготовительная. 010. Ковка. 015. ТО. 020. Пескоструйная. 025. Токарно – винторезная. 030. Токарно – винторезная. 035. Вертикально – фрезерная. 040. Вертикально – фрезерная. 045. Вертикально – фрезерная. 050. Горизонтально – фрезерная. 055. Слесарная. 060. Вертикально – сверлильная. 065. Долбежная. 070. Слесарная. 075. Плоскошлифовальная. 080. Круглошлифовальная. 085. Покрытие. 090. Маркировочная. 095. Контрольная.

|

3.5. Выбор оборудования и режущего инструмента.

Выбор модели станка, прежде всего, определяется его возможностью обеспечить точность размеров и формы, а также качество поверхности изготовляемой детали. Если эти требования можно обеспечить обработкой на различных станках, определенную модель выбирают из следующих соображений:

1. Соответствие основных размеров станка габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки;

2. Соответствие станка по производительности заданному масштабу

производства;

3. Возможность работы на оптимальных режимах резания;

4. Соответствие станка по мощности;

5. Возможность механизации и автоматизации выполняемой обработки;

6. Наименьшая себестоимость обработки;

7. Реальная возможность приобретения станка;

8. Необходимость использования имеющихся станков.

Выбор станочного оборудования является одним из важнейших задач при разработке технологического процесса механической обработки заготовки, от правильного его выбора зависит производительность изготовления детали, экономическое использование производственных площадей, электроэнергии и в итоге себестоимости изделия.

Оборудование на проектируемом участке должно быть по возможности универсальным.

Выбор режущего инструмента осуществляется в зависимости от содержания операций, выбранного оборудования и по возможности из стандартного режущего инструмента.

Таблица выбора оборудования и режущего инструмента по маршруту обработки - Полумуфта 02.23.006.

Таблица №2

| № п\п | Название операции | Оборудование | Режущий инструмент |

| 005 | Заготовительная | Фрезерно-отрезной 8Г662 N = 8кВт КПД = 0,8 | Пила 2257-0163 ГОСТ 4047-82 |

| 010 | Ковка | ||

| 015 | ТО | Печь | |

| 020 | Пескоструйная | ||

| 025 | Токарно-винторезная | Токарно-винторезный 16К20 N = 10 кВт КПД = 0,75 | Резец подрезной 2112 – 0003 ГОСТ 18880 – 83 Резец расточной 2141 – 0008 ГОСТ 18883 – 73Сверло 2301 – 0087 ГОСТ 10903 – 77 Сверло 2301 – 0153 ГОСТ 10903 – 77 |

| 030 | Токарно-винторезная | Токарно-винторезный 16К20 N = 10 кВт КПД = 0,75 | Резец подрезной 2112 – 0003 ГОСТ 18880 – 83 Резец подрезной 2112 – 0002 ГОСТ 18880 – 83 Резец проходной 2103 – 0059 ГОСТ 18880 – 75 |

| 035 | Вертикально-фрезерная | Вертикально-фрезерный 6Н12 N = 7 кВт КПД = 0,8 | Фреза торцевая 2214 – 0001 ГОСТ 24359 – 80 |

| 040 | Вертикально-фрезерная | Вертикально-фрезерный 6Н12 N = 7 кВт КПД = 0,8 | Фреза концевая 2223 – 0279 ГОСТ 17026 – 71 |

| 045 | Вертикально-фрезерная | Вертикально-фрезерный 6Н12 N = 7 кВт КПД = 0,8 | Фреза концевая 2223 – 0298 ГОСТ 17026 – 71 |

| 050 | Горизонтально- фрезерная | Горизонтально-фрезерный 6Н82 N = 7 кВт КПД = 0,8 | Фреза дисковая 2-х сторонняя 2223 – 0007 ГОСТ 17096 – 71 |

| 055 | Слесарная | ||

| 060 | Вертикально-сверлильная | Вертикально-сверлильный 2Н125 N = 2,8 кВт КПД = 0,8 | Сверло 2300 – 6545 ГОСТ 10902 – 77 Сверло 2300 – 2452 ГОСТ 10902 – 77 Метчик 2620 – 2501 |

| 065 | Долбежная | 7А420 N = 5,5 кВт КПД = 0,8 | Резец долбежный 2184 – 0555 ГОСТ 10046 – 72 |

| 070 | Слесарная | ||

| 075 | Плоскошлифовальная | 3Б722 N = 10 кВт КПД = 0,8 | Шлифовальный круг ПП250*75*50946СМ2-1,6 ГОСТ 2424 – 83 |

| 080 | Круглошлифовальная | 3Б12 N = 7 кВт КПД = 0,8 | Шлифовальный круг ПП300*127*40ЭБ16-25С2К ГОСТ2424 – 83 |

| 085 | Покрытие | ||

| 090 | Маркировочная | ||

| 095 | Контрольная |

3.5 Расчет припусков и межоперационных размеров.

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Общим припуском на обработку заготовки называется слой металла, удаляемый с поверхности заготовки в процессе механической обработки с целью получения готовой детали.

Межоперационный припуск - это слой металла, удаляемый с поверхности заготовки при выполнении отдельной операции.

Припуск задается на сторону. Припуск определяют разностью между размерами заготовки и готовой детали по рабочему чертежу.

Межоперационный припуск определяется разностью получаемых размеров на предыдущей операции и данной операции.

Наименьший операционный припуск на обработку для наружных поверхностей может быть определен по формуле.

Расчет припусков.

1. Определяем маршрут обработки поверхности.

2. Назначаем квалитеты точности по маршруту обработки.

3. По таблице 26 стр.65 выбираем формулу для расчета припусков

![]()

4. По таблице 27 стр. 66 [3] определяем Rz и Т для заготовительной операции.

5. По таблице 29 стр. 67 [3] определяем Rz и T по маршруту обработки.

6. По таблице 31стр. 68 [3] определяем суммарное значение пространственных отклонений для различных видов заготовок и механической обработки.

![]()

![]()

![]()

![]()

7. По таблице 36 стр. 76 [3] определяем погрешность базирования при обработке в приспособлениях

8. Определяем межоперационные припуски.

Под предварительное растачивание:

![]()

Под окончательное растачивание:

![]()

9. Определяем наименьшие предельные размеры.

10. Определяем наибольшие предельные размеры.

11. Определяем значения припусков.

12. Производим проверку.

13. Данные расчетов заносим в таблицу.

| Предельные значения | 2z max | __ | 4130 | 610 |

| 2z min | __ | 2800 | 530 | |

| Предельный размер | d max | 85,96 | 81,83 | 81,22 |

| d min | 83,76 | 80,96 | 80,43 | |

| Допуск d мкм | 2200 | 870 | 790 | |

| Расчет припусков 2z min | __ | 2*1400 | 2*263 | |

| Элементы припуска | e | 0 | 0 | 0 |

| P | 1050 | 63 | 42 | |

| T | 200 | 100 | 30 | |

| Rz | 150 | 100 | 30 | |

| Квалитет | 16 | 14 | 12 | |

| Технологический переход | Заготовительная | Точение предварительное |

Точение окончательное | |

Режущий инструмент: Резец проходной 2103 – 0059 ГОСТ 18880 – 75

Вспомогательный инструмент: резцедержатель

Мерительный инструмент: ШЦ-1 0.1 125 ГОСТ 166-88

1. Определяем глубину резания:

2. Определяем подачу, по табл. 11 стр. 266 [4]

S = 0, 6 – 1, 2 об/мин

По паспорту станка принимаем: S = 0, 6 мм/об.

3. Определяем скорость резания по формуле:

По табл. 17 стр. 269 [4] определяем значение коэффициента и показатели степеней.

![]()

![]() = 340,

= 340,

x = 0,15,

у = 0,45,

m = 0,2

Т – стойкость инструмента (резца) 60 мин. без переточки.

![]()

где:

![]() – коэффициент, учитывающий физико-механические свойства обрабатываемого материала.

– коэффициент, учитывающий физико-механические свойства обрабатываемого материала.

![]() =

= ![]()

По табл. 2 стр. 262 [4] определяем значение коэффициента ![]() и показатели степени nv;

и показатели степени nv; ![]() = 1,0;

= 1,0; ![]() = 1

= 1

По табл. 5 стр. 263 [4] определяем коэффициент, ![]() учитывающий влияние состояния поверхности заготовки.

учитывающий влияние состояния поверхности заготовки. ![]() = 0,8

= 0,8

Похожие работы

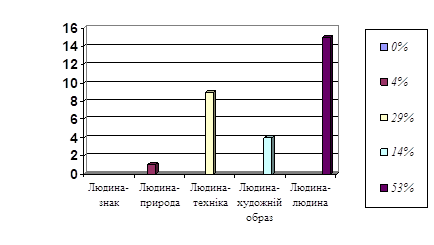

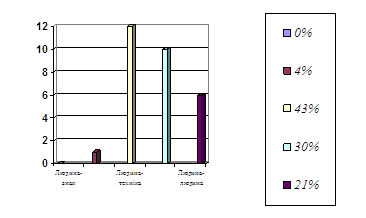

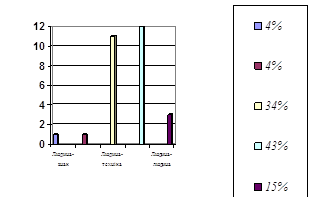

... реклами та агітації і т.д. Правильно підібрана та розроблена методика професійного самовизначення допомагає учням зробити обґрунтований вибір майбутньої професії. Розроблена нами методика забезпечення професійного самовизначення учнів педагогічного ліцею технологічного класу передбачає: 1) проведення профорієнтаційних бесід з учнями на тему "Вчитель технологій", у ході яких вони ознайомлюються ...

... 1000 10 1000 Итого: - - 11000 Отчисления во внебюджетные фонды 36%: - - 3960 Итого с отчислениями во внебюджетные фонды: 14960 Затраты на разработку программной системы аттестации ИТ-специалистов Расчёт релевантных затрат на разработку проекта приведён в таблице 11.9. Таблица 11.9 Расчёт релевантных затрат на разработку программной системы N п/п ...

... экономической части дипломного проекта. При прохождении технологической практики изучаются технологические и экономические вопросы производства и собирается материал для выполнения курсового проекта по технологии и оборудованию производства изделий из пластмасс и композиционных материалов. 4.6.1. Технико-экономическое обоснование нового производства по переработке пластмасс. На основе общих ...

... телеги, микропроцессорные системы и т.д. В данном дипломном проекте поставлена задача оптимизировать сборку телеги, а также выявить экономический эффект за счет инноваций технологии и экономии ресурсов. Рассмотрим основные составляющие телеги: - Полка ТМ.201.01.03 – 24 шт. – Лист Б-О-ПН-2,0 ГОСТ 19903-74/12Х18Н10Т ГОСТ 5582-75; - Заглушка ТМ.201.01.09 – ...

0 комментариев