Навигация

Рассчитаем нормы расхода волокнистых полуфабрикатов и химикатов на 1т офсетной бумаги традиционной композиции

5.1. Рассчитаем нормы расхода волокнистых полуфабрикатов и химикатов на 1т офсетной бумаги традиционной композиции.

Исходными данными являются технические показатели установленные ГОСТ.

Определяем содержание абсолютно сухого вещества в 1т бумаги по формуле: Рас=1000-1000*В/100 ; где В - влажность бумаги.

При В=6 %, Рас=1000-1000*6/100=940 кг

Содержание наполнителя зависит от зольности бумаги и определяется следующим образом: Н=Рас*(Зб-Зв)/100-Сн, где

Зб- зольность бумаги;

Зв- зольность волокна;

Сн- потери массы наполнителя при прокаливании;

В качестве наполнителя используем каолин, поэтому Сн=12 %, Зб=14 %

Н=940*(14-1)/100-12=138,86 кг

Для проклейки бумаги на предприятиях используют готовый дисперсионный клей с содержанием свободной смолы 80 %. Расход такого клея (по сухому веществу) составляет 5 кг/т бумаги, при этом степень проклейки составляет 1,3-1,5 мм.

Содержание абсолютно сухих волокнистых материалов в 1т бумаги составит: Вм = Рас-(Н+К)=940-(138,86+5)=796,14 кг

Рассчитываем общую норму расхода ВПФ при стандартной влажности-12 % на получение 1т бумаги: Ввс=Вм*100/0,88(100-П), где П- потери волокна с промоями

Ввс=796,14*100/0,88(100-5)=952 кг

В композиции офсетной бумаги 70 % составляет лиственная целлюлоза и 30 % хвойная. Поэтому находим весовое содержание соответствующих ВПФ в 1т бумаги:

Вл=952*0,7=666,4 кг

Вхв=952*0,3=285,6 кг

Реальный расход наполнителя устанавливается в соответствии с его удерживаемостью в бумаге. Обычно степень удерживаемости каолина составляет 50 %. Следовательно, расход абсолютно сухого наполнителя рассчитывается по формуле: Нас=Н/У*100=138,86/50*100=277,72 кг

В пересчете на стандартную влажность(15 %) норма расхода каолина равна:

Нв=Нас*100/100-15=277,72*100/100-15=327 кг

Норма расхода глинозема, необходимого для осаждения канифоли, составляет 10 кг/т.

В последнее время в традиционную композицию офсетной бумаги стали добавлять катионный крахмал в количестве 0,75-1 % от массы волокна и деаэратор в расчете 40 г/ 1т бумаги.

Введение катионного крахмала способствует лучшему удержанию наполнителя и мелкого волокна. Это позволяет увеличить процентное содержание наполнителя на 2-3 % и сократить расход волокна.

Тогда количество вводимого каолина составит: Н=940(16-1)/(100-12)=160 кг

Расход канифоли остается неизменным.

Следовательно, содержание волокнистых материалов в 1т бумаги равно:

Вм=Рас-(Н+К)=940-(160+5)=775 кг

С учетом стандартной влажности целлюлозы расход ВПФ составит: Ввс=Вм*100/0,88(100-П),

При добавлении в композицию катионного крахмала уменьшаются потери волокна с промоями, П=1 % , значит, Ввс=775*100/0,88(100-1)=889,6 кг

4) Т.к. офсетная бумаг состоит на 70 % из лиственной целлюлозы и на 30 % из хвойной, то Вл=Ввс*0,7=889,6*0,7=622,7 кг

Вхв=Ввс*0,3=889,6*0,3=266,9 кг

5) Реальный расход наполнителя снизится, т.к. удержание его в бумажной массе возрастет и составит 75 %: Нас=160/75*100 %=213 кг

А с учетом 15 %-ной влажности, потребность в каолине на 1т бумаги:

Нв=213/85*100 %=250,5 кг

На основании рассчитанных норм расхода волокнистых материалов и химикатов на производство 1 тонны офсетной бумаги, составим 2 сравнительные таблицы материального обеспечения бумажного производства на год.

Материальное обеспечение производства офсетной бумаги традиционной композиции на год.

| Наименование материального ресурса | Норма расхода на 1т продукции, кг | Годовая потребность в натуральном выражении, т | Цена франко-склад предприятия, руб | Годовая потребность в стоимостном выражении, млн. руб |

| Сульфатная лиственная целлюлоза | 666,4 | 33 320 | 15 400 | 513,128 |

| Сульфатная хвойная целлюлоза | 285,6 | 14 280 | 18 480 | 263,89 |

| Каолин | 327 | 16 350 | 330 | 5,4 |

| Канифоль | 17 | 850 | 14 476 | 12,3 |

| Сернокислый алюминий | 10 | 500 | 3300 | 1,65 |

Итого: 796,37

Материальное обеспечение производства офсетной бумаги с использованием в композиции химических добавок.

| Наименование материального ресурса | Норма расхода на 1т продукции, кг | Годовая потребность в натуральном выражении, т | Цена франко-склад предприятия, руб | Годовая потребность в стоимостном выражении, млн. руб |

| Сульфатная лиственная целлюлоза | 622,7 | 31 135 | 15 400 | 479,5 |

| Сульфатная хвойная целлюлоза | 266,9 | 13 345 | 18 480 | 246,6 |

| Каолин | 250,5 | 12 525 | 330 | 4,13 |

| Канифоль | 17 | 850 | 14 476 | 12,3 |

| Сернокислый алюминий | 10 | 500 | 3300 | 1,65 |

| Катионный крахмал | 10 | 500 | 24 640 | 12,3 |

| Деаэратор | 0,04 | 2 | 33 880 | 0,068 |

Итого: 756,55

Полученные результаты говорят о том, что при использовании функциональных химических веществ в композиции офсетной бумаги, снижаются материальные затраты, а, значит, и себестоимость готовой продукции.

Помимо этого повышаются качественные показатели:

| Показатели свойств бумаги | Катионный крахмал | Деаэратор |

| Сопротивление излому | + | |

| Разрывная длина | + | + |

| Степень проклейки | + | |

| Просвет | + | + |

| Стойкость к выщипыванию | + | |

| Отсутствие пылимости | + |

5.2. Расчет себестоимости, прибыли и рентабельности производства офсетной бумаги традиционной композиции и с добавками химикатов.

Себестоимость включает в себя все затраты, возникающие при производстве и реализации продукции. При производстве офсетной бумаги двумя вышеописанными способами различия в структуре затрат существуют только по статье «Сырье и материалы». Поэтому рассчитаем себестоимость продукции лишь, учитывая материальные затраты. Тогда себестоимость бумаги традиционной композиции составит:

С=Зм/V, где Зм- материальные затраты

V- объем производства за год

С=796 370 000/50 000=15 927 руб.

А себестоимость бумаги с функциональными химическими добавками:

С=756 550 000/50 000=15 131 руб.

Рентабельность представляет собой разницу между объемом реализуемой продукции в оптовых ценах и полной себестоимостью этой продукции. Пусть объем реализуемой продукции равен объему товарной продукции, которая определяется следующим образом:

ТП= V* Ц=50 000*25 000=1 250 млн.руб.

Отсюда прибыль от реализации офсетной бумаги традиционной композиции составит:

П=РП-С=1 250-796,37=453,63 млн.руб

А от реализации бумаги с химическими добавками:

П=1 250-756,55=493,45 млн.руб.

Следовательно, рентабельность, характеризующая долю прибыли, полученной в результате реализации продукции на каждый рубль затрат на производство, соответственно будет равна:

Р=П/С*100 %=453,53/796,37*100 %=60 %- для традиционной бумаги

Р=493,45/756,55*100 %=65 %- для бумаги с химическими добавками.

Таблица сопоставления показателей эффективности производства офсетной бумаги с использованием новой технологии.

| Показатели | Ед. изм. | Базовое производство | Проектное производство |

| Объем производства Валовая выручка Себестоимость (материальные затраты) на единицу продукции на весь объем Прибыль на 1 тонну бумаги на весь выпуск | тыс.т. млн.руб. руб. млн.руб. руб. млн.руб. | 50 1 250 15 927 796,37 9 073 453,63 | 50 1 250 15 131 756,55 9 869 493,45 |

Данная научно-исследовательская работа была направлена на изучение функциональных химических веществ, добавляемых в композицию бумаги с целью улучшения ее свойств. Зная, определенные закономерности их применения, в будущем появиться возможность совершенствовать технологию производства печатных видов бумаги. Однако улучшается не только качество продукции, но и, как показывает расчет, снижаются затраты на ее производство. А, следовательно, увеличивается прибыль, которая может быть направлена на расширение производства и на повышение заработной платы рабочего персонала.

В заключении следует отметить, что подобная научно-исследовательская работа находится в начальном состоянии и будет продолжена. Поэтому цифры, полученные в данном расчете, в дальнейшем могут быть уточнены и допол

Похожие работы

... проводились еще в 50-е годы, однако полученные результаты не получили промышленного внедрения. В 1977г. фирма Tampella (Финляндия) и MoDo Cell (Швеция) совместно продолжили исследования по получению дефибрерной древесной массы при повышенном давлении (ДМД). Результаты оказались весьма обнадеживающими: показатели механической прочности ДМД были значительно выше, чем у ДДМ, при сохранении на ...

... это делают в отношении других материалов, т.к. бумагу используют в виде листа, и поэтому площадь в данном случае играет более важную роль, чем объём. Толщина бумаги (картона) (мкм) является важным фактором в характеристике многих других видов бумаги и определяет как проходимость бумаги в печатной машине, так и потребительские свойства (в первую очередь прочностные) готового изделия. Механическая ...

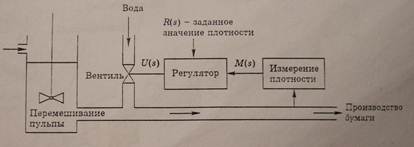

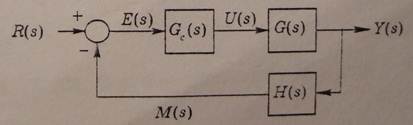

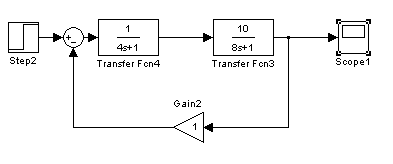

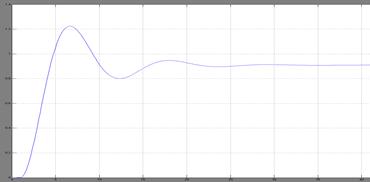

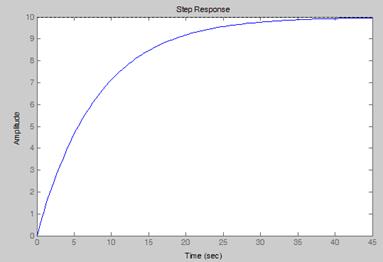

... в смеситель воды. Рисунок 2.1 – Схема управления плотностью бумажной массы Далее рассмотрим структурную схему данной системы: Рисунок 2.2 – Структурная схема управления плотностью бумажной массы На этой схеме: Gc(s)-регулятор. Передаточная функция регулятора: Предположим, что k=10, тогда: G(s)-исполнительный механизм. Передаточная функция исполнительного механизма: ...

... ревматизма обусловила значительное снижение заболеваемости — до 0Д8 на 1000 детского населения. В разработку проблемы детского ревматизма внесли большой вклад отечественные педиатры В. И. Молчанов, А. А. Кисель, М. А, Скворцов, А. Б. Воловик, В. П. Бисярина, А. В. Долгополова и др. Эпидемиология, Установлена связь между началом заболевания и перенесенной стрептококковой инфекцией, в основном в ...

0 комментариев