Навигация

Технологическая часть

5. Технологическая часть.

5.1. Возможность изменения технологической схемы производства бумаги в связи с добавлением в композицию катионного крахмала и деаэратора.

При производстве бумаги с различными потребительскими свойствами и показателями качества используются различные технологические режимы производства.

В данной научно – исследовательской работе базовым вариантом является процесс производства офсетной бумаги №1 на АО «Советский ЦБЗ» с содержанием наполнителя 10 – 12%. Производство данной бумаги осуществляется на БДМ №4.

В работе предлагается в композицию бумаги ввести функциональные химические вещества: катионный крахмал и деаэратор. Добавка катионного крахмала способствует улучшению потребительских свойств офсетной бумаги: сопротивление раздиранию, истиранию, выщипыванию; уменьшается пылимость. Благодаря тому, что катионный крахмал способствует удержанию минерального наполнителя и мелкого волокна, появилась возможность увеличить содержание наполнителя в композиции бумаги на 2-3 %, тем самым сэкономить волокнистые полуфабрикаты. Применение деаэратора снижает пенообразование, удаляет из бумажной массы воздух, что приводит к улучшению просвета бумаги и снижению риска появления таких дефектов как воздушные пузыри и пятна.

Катионный крахмал вводят в машинный бассейн, его расход составляет 0,75-1 % от массы волокна. Деаэратор добавляют в подсеточную воду, которая поступает в смесительный насос для разбавления бумажной массы. По экспериментальным данным, полученные в данной работе, наиболее оптимальный расход деаэратора составляет 40 г на 1т бумаги.

5.2. Технологическая схема производства офсетной бумаги на АО «Советский ЦБЗ»

Согласно технологической схеме производства офсетной бумаги поступающие исходные волокнистые материалы (хвойная и лиственная целлюлоза) вначале попадают в гидроразбиватели, где происходит роспуск целлюлозы на отдельные волокна. В производстве бумаги на АО «Советский ЦБЗ» используются гидроразбиватели марки ГРВ – 0 и ГРВ – 04.

После гидроразбивателей каждый поток направляется в свой приемный бассейн, а оттуда в промежуточные бассейны.

Из промежуточных бассейнов масса направляется на размол через очистители высокой концентрации ОМ – 01 и ОМ – 02. Размол массы после промежуточных бассейнов производится на дисковых сдвоенных мельницах марки МДС – ОО для потока хвойной целлюлозы и МДС – 02 для потока лиственной целлюлозы.

После размола на дисковых мельницах потоки массы направляются в смесительный бассейн, где перемешиваются между собой. В этот же бассейн добавляется рассчитанное количество канифольного клея – пасты. Так же в смесительный бассейн поступают предварительно распущенный и размолотый производственный брак с каландра и наката, перелив массы из бака постоянного уровня и масса со второй ступени центриклинеров.

Масса из смесительного бассейна поступает далее в машинный бассейн, куда добавляется катионный крахмал и сернокислый алюминий для осаждения и коагулирования на волокнах целлюлозы содержащихся в массе клеевых частиц канифольного клея.

Из машинного бассейна масса поступает на домол в смесительный насос через бак постоянного уровня. В смесительном насосе в массу добавляется каолин для придания бумаги необходимой белизны и регистровая вода 1 – ого разбора, содержащая деаэратор. Такое использование оборотной воды позволяет снизить расход свежей воды, а также уменьшить потери в сток (промои) волокон и наполнителей, так как оборотная вода содержит некоторое количество мелких волокон и частиц наполнителя, прошедших с водой через сетку.

После смесительного насоса масса поступает на вихревые конические очистители с деаэрацией массы. В данной схеме производства бумаги используются очистители марки УВК – 90 – 01.

Далее масса с очистителей 1 – ой ступени проходит вертикальную сортировку и поступает на бумагоделательную машину, где происходит формование бумажного полотна, сопровождаемое его обезвоживанием на сетке, прессование, сушка, охлаждение полотна, увлажнение перед машинным каландрированием и намотка в рулон на накате.

Готовую бумагу разрезают на рулоны или листы. Последние считают и упаковывают. Рулоны также упаковывают и отправляют на склад.

Избыток оборотной воды направляют в улавливающую аппаратуру, откуда уловленные волокна используются в производстве, а осветленная вода идет в сток. Бумажный брак с бумагоделательной машины, суперкаландра, станков, разрезающих бумагу, её перематывающих и упаковывающих, идет на переработку и в виде волокнистой массы используется для изготовления бумаги.

5. Экономическая часть.

Глубокий кризис в котором находится отечественная ЦБП, как и вся российская промышленность, при всех его тяготах и невзгодах все же состояние временное. Решение практических задач выживания и выхода из кризиса не может в этой связи и не должно заслонить определение целей стратегического характера и путей их достижения.

ЦБП принадлежит к немногим отраслям мировой промышленности, отличающимся устойчивым развитием. Среднегодовой прирост ее продукции не подвержен конъюнктурным воздействиям и определяется жесткой связью этого прироста с численностью населения, уровнем его культуры и образования, объемами торговли, темпами и масштабом научно-технического прогресса. Достижения в области электронных средств информации не уменьшили, а пожалуй, скорее увеличили потребность в бумаге, картоне и изделиях из них.

Целями стратегического характера до недавнего времени считали лишь количественный рост. Все прогнозы в конечном счете сводились к тому, сколько миллионов тонн бумаги, картона; целлюлозы, древесной массы будет изготовлено в N-ском году и сколько килограмм придется на душу населения. Между тем, в условиях рыночной экономики, такими целыми являются:

Расширение и изменение структуры ассортимента продукции, обеспечивающие удовлетворение многообразных потребностей народного хозяйства в XXI веке, высокое качество и экологическая чистота продукции.

Достижение эффективной структуры издержек производства, обеспечивающей возможность планомерного обновления оборудования и технологий за счет собственных инвестиций.

Повышение производительности труда.

Увеличение объемов производства, уровня концентрации и специализации.

Достижение стратегических целей невозможно без целеустремленного научно-технического развития. Все его направления в большей или меньшей степени их обеспечивают. Однако реализация этих направлений требует не только средств, но и немалого времени, необходимых организационных условий и усилий.

Весьма характерно и представительно выглядит в этом отношении создание новой технологии получения массовых видов бумаги с применением в их композиции функциональных химических соединений.

Экономический эффект от применения в композиции бумаги химикатов огромен. Прежде всего он выражается в снижении производственных затрат за счет:

сокращения расхода волокнистых полуфабрикатов;

возможности увеличения количества вводимого наполнителя;

уменьшения расхода электроэнергии на размол;

ускорения обезвоживания на сетке, а, следовательно, увеличения скорости бумагоделательной машины;

снижения содержания в производственной воде мелких волокон и наполнителя способствует ее лучшей очистке при меньших затратах.

Кроме того, улучшается качество получаемой бумаги:

-равномерность структуры бумажного листа;

-прочностные и механические показатели;

-печатные свойства и другие.

В качестве примера экономической целесообразности добавок функциональных химических веществ, рассмотрим производство офсетной бумаги традиционной композиции и с применением катионного крахмала и деаэратора. Аналогичная бумага на Архангельском ЦБК в количестве 50 тыс. тонн в год.

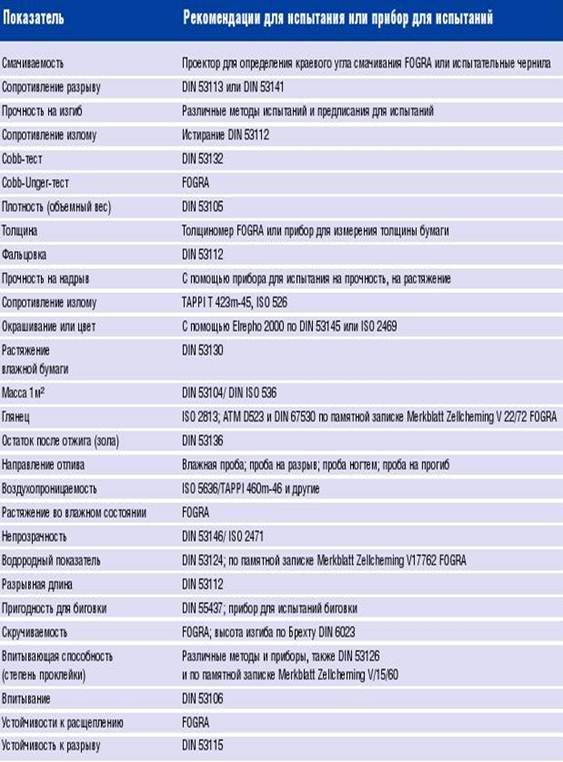

Согласно ГОСТ 9094 бумага офсетная имеет следующие характеристики:

масса 1м 2 - 120 г;

плотность 0,85-0,95 г/см 3;

степень проклейки 1,2-1,8 мм;

массовая доля золы 10-14 %;

состав по волокну-70 % лиственной сульфатной беленой целлюлозы и 30 % хвойной сульфатной беленой целлюлозы.

Похожие работы

... проводились еще в 50-е годы, однако полученные результаты не получили промышленного внедрения. В 1977г. фирма Tampella (Финляндия) и MoDo Cell (Швеция) совместно продолжили исследования по получению дефибрерной древесной массы при повышенном давлении (ДМД). Результаты оказались весьма обнадеживающими: показатели механической прочности ДМД были значительно выше, чем у ДДМ, при сохранении на ...

... это делают в отношении других материалов, т.к. бумагу используют в виде листа, и поэтому площадь в данном случае играет более важную роль, чем объём. Толщина бумаги (картона) (мкм) является важным фактором в характеристике многих других видов бумаги и определяет как проходимость бумаги в печатной машине, так и потребительские свойства (в первую очередь прочностные) готового изделия. Механическая ...

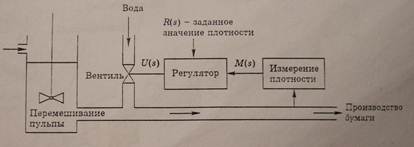

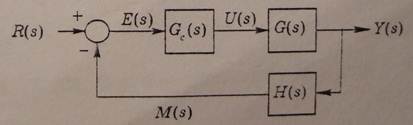

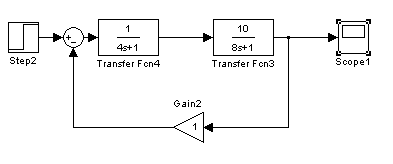

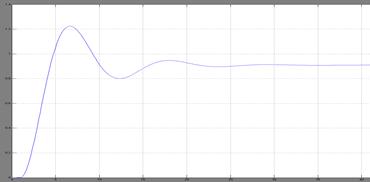

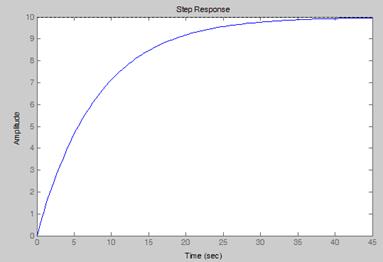

... в смеситель воды. Рисунок 2.1 – Схема управления плотностью бумажной массы Далее рассмотрим структурную схему данной системы: Рисунок 2.2 – Структурная схема управления плотностью бумажной массы На этой схеме: Gc(s)-регулятор. Передаточная функция регулятора: Предположим, что k=10, тогда: G(s)-исполнительный механизм. Передаточная функция исполнительного механизма: ...

... ревматизма обусловила значительное снижение заболеваемости — до 0Д8 на 1000 детского населения. В разработку проблемы детского ревматизма внесли большой вклад отечественные педиатры В. И. Молчанов, А. А. Кисель, М. А, Скворцов, А. Б. Воловик, В. П. Бисярина, А. В. Долгополова и др. Эпидемиология, Установлена связь между началом заболевания и перенесенной стрептококковой инфекцией, в основном в ...

0 комментариев