Навигация

Методы и средства оценки шероховатости

5 Методы и средства оценки шероховатости

поверхности

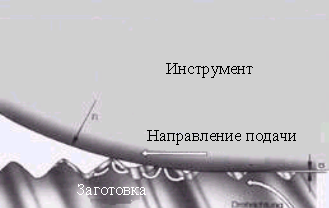

Шероховатость поверхности оценивают двумя основными методами: качественным и количественным.

Качественный метод оценки основан на сравнении обработанной поверхности с эталоном (образцом) поверхности посредством визуального сопоставления, сопоставления ощущений при ощупывании рукой (пальцем, ладонью, ногтем) и сопоставления результатов наблюдений под микроскопом.

Визуальным способом можно достаточно точно определять класс чистоты поверхности, за исключением весьма тонко обработанных поверхностей.

Эталоны, применяемые для оценки визуальным способом шероховатости поверхности, должны быть изготовлены из тех же материалов, с такой же формой поверхности и тем же методом, что и деталь.

Качественную оценку весьма тонко обработанных поверхностей следует производить с помощью микроскопа; можно пользоваться лупой с пятикратным и большим увеличением.

Количественный метод оценки заключается в измерении микронеровностей поверхности с помощью приборов: профилографа К. М. Аммона, профилографа Б. М. Левина (модели ИЗП-17 и ИЗП-5), двойного микроскопа и микроинтерферометра В. П. Лннника, профилометра В. М. Киселева и др.

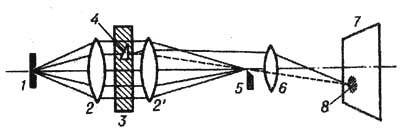

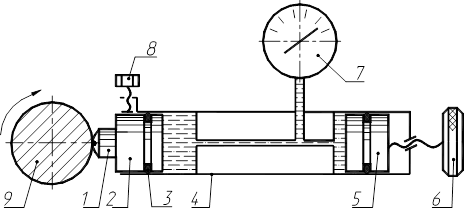

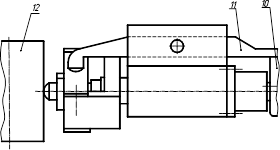

Схема профилографа Б-M. Левина (модель ИЗП-17) приведена на рисунке 3.

Луч света от лампы 1 падает на зеркало 8 и 7, проходя через линзу 2, щель 3 и оптическую систему 5.

Зеркало 8 связано с ощупывающей иглой. Луч света, отраженный от зеркала 7 и затем

от зеркала 8, проходит оптическую систему 6, попадая на зеркало 4 и далее на цилиндрическую линзу 14, проектирует изображение щели 3 на светочувтвительную пленку 13, расположенную на барабане 12. Изображение щели проектируется в виде световой точки.

Деталь 10, поверхность которой подвергается измерению, располагается на верхнем диске стола 11, которому придается поступательное движение относительно иглы 9 с одновременным вращением барабана 12.

Скорость снятия профилограммы может меняться изменением скорости вращения барабана. Скорость перемещения стола 11 не зависит от скорости вращения барабана 12, что обеспечивает получение трех горизонтальных масштабов с увеличением 25 и 50.

Размеров вертикального увеличения в пределах 250 — 5000 достигают сменой объектива 6 и установкой иглы 9 в различные отверстия рычага.

От вертикального увеличения зависит максимальная высота микронеровностей, записываемая на барабане 12; от горизонтального увеличения зависит длина профилируемого участка (1,75 — 7 мм) исследуемой поверхности.

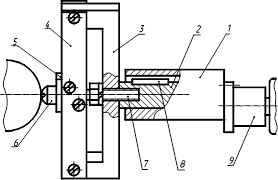

Для измерения микронеровностей в пределах от 4-го до14-го классов чистоты поверхности применяют профилометр конструкции В. М. Киселева, принцип действия которого заключается в возбуждении электродвижущей силы в результате колебательных движений ощупывающей иглы.

На рисунке 4 приведена схема этого профилометра (модель КВ-7). Игла 1 с алмазным наконечником, радиус закругления которого 12 мкм, подвешена на пружинах 2. Нижний конец ее ощупывает неровности поверхности детали, а верхний связан с индукционной катушкой 3, которая перемещается в магнитном поле полюсов 4 и 6 магнита 5. Возбуждаемые этим перемещением малые токи усиливаются и отмечаются гальванометром.

Датчик перемещается по проверяемой поверхности со скоростью 10—20 мм/сек. Давление иглы на поверхность проверяемой детали в пределах 0,5—2,5 гс/мм2.

При подключении к профилометру осциллографа можно получить профилограмму исследуемой поверхности.

Для измерения шероховатости поверхности от 3-го до 9-го классов чистоты применяют двойной микроскоп В. П. Линника (рисунок 5).

Прибор состоит из двух частей: микроскопа А для освещения исследуемой поверхности, микроскопа Б для наблюдения и измерения профиля поверхности Оси обеих частей микроскопа наклонены под углом 45° к исследуемой поверхности с совпадением точек пересечения осей с предметными точками объективов.

В плоскости изображения объектива 3 микроскопа А расположена перпендикулярно плоскости оси микроскопа щель 2 с освещением от источника света 1. Объектив 3, уменьшая, дает изображение а1 щели 2 на проверяемой плоскости Р в виде узкой светящейся линии. При отсутствии на участке поверхности Р микронеровностей объектив 4 микроскопа Б в плоскости сетки окуляра 5 даст изображение а2 той же узкой светящейся линии, а также изображение близлежащего участка исследуемой поверхности.

При том же расположении микроскопов А и Б при наличии микронеровностей h часть пучка света, отраженная от участка поверхности Р1, при наблюдении будет казаться выходящей из точки а1 или из точки а'1 поверхности Р'1, расположенной на расстоянии 2h ниже поверхности Р. Тогда изображение точки а'2 на сетке окуляра 5 будет на расстоянии h' от оси микроскопа Б, равном

h'=2*x*h*sm45°, (5)

где х — увеличение объектива 4.

Для измерений высоты неровностей в микроскопе Б установлен окулярный микрометр.

Двойной микроскоп В. П. Линника позволяет также фотографировать исследуемую поверхность с высоты неровностей от 0,9 до 60 мкм.

Для измерения микронеровностей от 0,1 до 6 мкм с увеличением от 400 до 500 применяют микроинтерферометры В. П. Линника с интерференционными полосами, соответствующими профилю исследуемой поверхности в данном сечении (рис. 6). С помощью окуляра производят отсчеты величины а, выражающей величину высоты микронеровностей, и отсчет величины b, соответствующей расстоянию между двумя соседними интерференционными полосами, тогда высота микронеровности

h=0.25*(a/b),мкм. (6)

Для определения шероховатости поверхности в труднодоступных местах применяют метод снятия с исследуемой поверхности слепков, шероховатость поверхности которых служит в дальнейшем критерием оценки с помощью указанных выше приборов. Искажение профиля исследуемой поверхности при снятии слепка практически не превышает 2 - 3%.

В качестве материалов для слепков обычно применяют целлулоид, растворяемый в ацетоне. Для получения слепка целлулоид опускают на непродолжительное время (2 — 3 мин} в ацетон, затем прикладывают к исследуемой поверхности и сушат в течение 10 — 50 мин (в зависимости от шероховатости обработанной поверхности).

При технологической целесообразности для оценки микрогеометрии поверхности применяют также метод среза.

Исследуемую поверхность покрывают слоем хрома толщиной 5—10 мкм, а затем производят срез под углом 1 — 2°; срезанную плоскость травят, после чего фотографируют.

Фотоснимок представляет собой профилограмму, у которой горизонтальным увеличением является увеличение, полученное при фотографировании, а вертикальным является горизонтальное увеличение, умноженное на увеличение, полученное от косого среза.

Увеличение от косого среза при угле среза 1° составляет 60, а при угле среза 2° — 30 раз. С помощью косого среза можно получить профилограмму с вертикальным увеличением до 8000.

6 Зависимость шероховатости поверхностей и

точности от видов

обработки

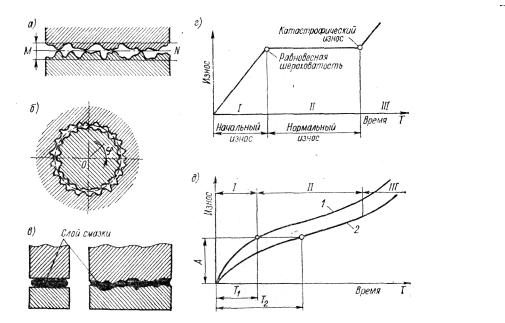

Практикой и исследованиями определены взаимосвязи между видами обработки и шероховатостью (классами чистоты) поверхности. Так, например, установлено, что средняя высота неровностей не должна превышать 10 — 25% от допуска на обработку. Это позволило установить достижимую чистоту поверхности для различных видов обработки, а с учетом затрат, необходимых для достижения заданной чистоты, не превышающих затрат при любом другом способе обработки, и экономически достижимую чистоту поверхности.

7 Список использованной литературы.

1. Основы технологии машиностроения: Учебник для вузов /В.М. Кован,

В.С. Корсаков и др.; Под ред. Корсакова. -изд. 3-е, доп. И перераб. -М.:

"Машиностроение", 1977; 336 с.с ил.

2. Технология машиностроения: В 2 т. Т. 1. Основы технологии

машиностроения: Учебник для вузов /В.М. Бурцев, А.С. Васильев,

А.М. Дальский и др.; Под редакцией А.М. Дальского. - 2-е изд., стереотип.

-М.:Изд-во МГТУ им. Н.Э. Баумана, 2001; 564 с., ил.

Похожие работы

... шероховатости поверхностей, установленные ГОСТ 2789-73. Обозначение шероховатости поверхностей и правила их нанесения на чертеже установлены ГОСТ 2309-73. Структура обозначения шероховатости приведена на Рис.6 Рис.6 Структура знака для изображения шероховатости поверхности При установлении требований шероховатости поверхности рекомендуется применять параметры Ra, Rz, Rmax, tp. ...

... поверхности цилиндров двигателей и др.). Надлежащее качество поверхности играет немаловажную роль и в сопряжениях, отвечающих условиям плотности, герметичности, теплопроводности. С понижением шероховатости поверхностей улучшайся их способность к отражению электромагнитных, ультразвуковых и световых волн; уменьшаются потери электромагнитной энергии в волноводных трактах, резонирующих системах, ...

... , внедрение прогрессивного оборудования, повышение эффективности методов контроля качества металла, активное внедрение комплексной системы управления качеством продукции, постоянное повышение трудовой, производственной и исполнительской дисциплины. Неразрушающий контроль качества методами дефектоскопии Дефектоскопия–комплекс методов и средств неразрушающего контроля материалов и изделий с ...

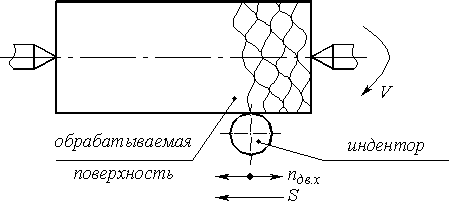

индентору) придают колебательные движения в направлении подачи. Испытания, выполненные на машине СМЦ-2, подтвердили повышение надежности работы манжетных уплотнений, работающих в паре с шейками валов, обработанных данным способом (результаты исследований приведены в следующей главе). Для увеличения эффективности возникающего при работе гидродинамического эффекта было разработано новое устройство ...

0 комментариев