Навигация

Типовое оборудование для проектируемой установки

1.3. Типовое оборудование для проектируемой установки

Для проведения процессов ректификации применяются аппараты разнообразных конструкций, основные типы которых не отличаются от соответствующих типов абсорберов.

В ректификационных установках используют главным образом аппараты двух типов: насадочные и тарельчатые ректификационные колонны. Кроме того, для ректификации под вакуумом применяют пленочные и роторные колонны различных конструкций.

Насадочные, барботажные, а также некоторые пленочные колонны по конструкции внутренних устройств (тарелок, насадочных тел и т. д.) аналогичны абсорбционным колоннам. Однако в отличие от абсорберов ректификационные колонны снабжены теплообменными устройствами — кипятильником (кубом) и дефлегматором. Кроме того, для уменьшения потерь тепла в окружающую среду ректификационные аппараты покрывают тепловой изоляцией.

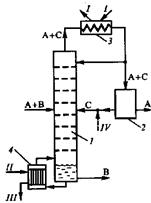

Кипятильник или куб, предназначен для превращения в пар части жидкости, стекающей из колонны, и подвода пара в ее нижнюю часть (под насадку или нижнюю тарелку). Кипятильники имеют поверхность нагрева в виде змеевика или представляют собой кожухотрубчатый теплообменник, встроенный в нижнюю часть колонны (рис. 1.12., а). Более удобны для ремонта и замены выносные кипятильники (см. рис. 1.7.), которые устанавливают ниже колонны с тем, чтобы обеспечить естественную циркуляцию жидкости.

В периодически действующих колоннах куб является не только испарителем, но и емкостью для исходной смеси. Поэтому объем куба должен быть в 1,3—1,6 раза больше его единовременной загрузки (на одну операцию). Обогрев кипятильников наиболее часто производится водяным насыщенным паром.

Дефлегматор, предназначенный для конденсации паров и подачи орошения (флегмы) в колонну, представляет собой кожухотрубчатый теплообменник, в межтрубном пространстве которого обычно конденсируются пары, а в трубах движется охлаждающий агент (вода). Однако вопрос о направлении конденсирующихся паров и охлаждающего агента внутрь или снаружи труб следует решать в каждом конкретном случае, учитывая желательность повышения коэффициента теплопередачи и удобство очистки поверхности теплообмена.

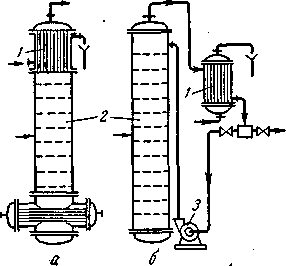

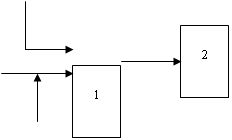

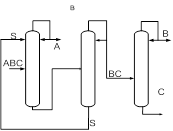

В случае частичной конденсации паров в дефлегматоре его располагают непосредственно над колонной (рис. 1.12., а), чтобы обеспечить большую компактность установки, либо вне колонны (см. рис. 1.7.). При этом конденсат (флегму) из нижней части дефлегматора подают непосредственно через гидравлический затвор наверх колонны, так как в данном случае отпадает необходимость в делителе флегмы.

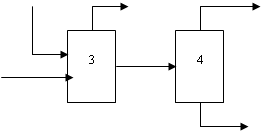

В случае полной конденсации паров в дефлегматоре его устанавливают выше колонны (см. рис. 1.7.), непосредственно на колонне (см. рис. 1.12., а) или ниже верха колонны (рис. 1.12., б) для того, чтобы уменьшить общую высоту установки. В последнем случае флегму из дефлегматора 1 подают в колонну 2 насосом. Такое размещение дефлегматора часто применяют при установке ректификационных колонн вне зданий, что более экономично в условиях умеренного климата.

Рис. 1.12. Варианты установки дефлегматоров:

а — на колонне; б — ниже верха колонны; 1 — дефлегматоры; 2 — колонны; 3 — насос.

Б а р б о

т а ж н ы е колонны

в процессах

ректификации

наиболее

широко распространены.

Они

применимы для

больших

производительностей,

широкого диапазона

изменений

нагрузок по

пару и жидкости

и могут обеспечить

весьма

четкое разделение

смесей. Недостаток

барботажных

аппаратов—относительно

высокое гидравлическое

сопротивление—в

условиях

ректификации

не имеет такого

существенного

значения, как

в процессах

абсорбции,

где величина

![]() р

связана со

значительными

затратами

энергии на

перемещение

газа через

аппарат. При

ректификации

повышение

гидравлического

сопротивления

приводит лишь

к некоторому

увеличению

давления

и соответственно

к повышению

температуры

кипения жидкости

в кипятильнике

колонны. Однако

тот же недостаток

(значительное

гидравлическое

сопротивление)

сохраняет свое

значение для

процессов

ректификации

под вакуумом.

р

связана со

значительными

затратами

энергии на

перемещение

газа через

аппарат. При

ректификации

повышение

гидравлического

сопротивления

приводит лишь

к некоторому

увеличению

давления

и соответственно

к повышению

температуры

кипения жидкости

в кипятильнике

колонны. Однако

тот же недостаток

(значительное

гидравлическое

сопротивление)

сохраняет свое

значение для

процессов

ректификации

под вакуумом.

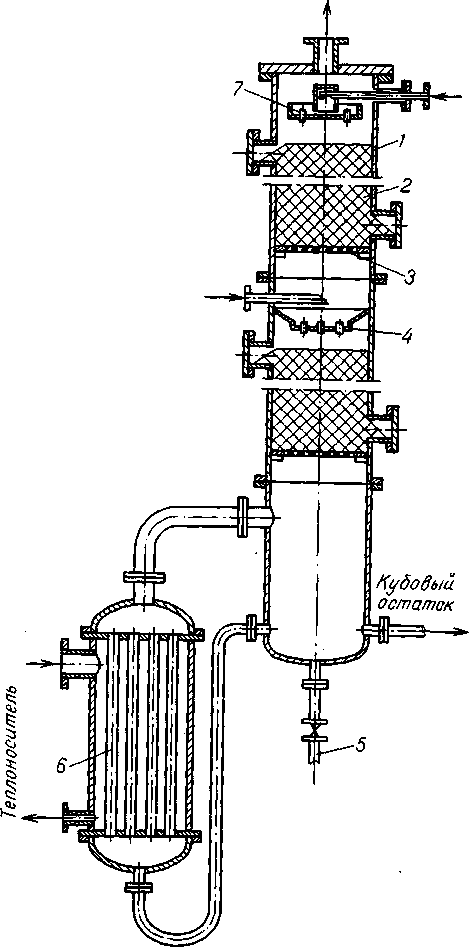

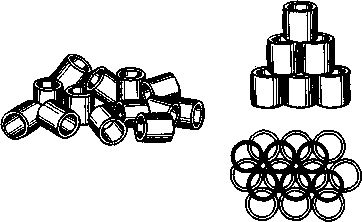

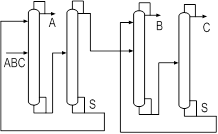

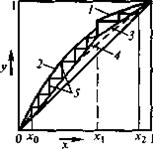

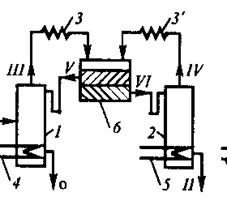

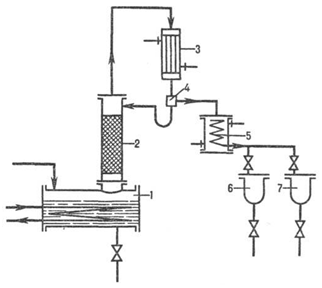

В н а с а д о ч н ы х колоннах (рис. 1.13.) используются насадки различных типов, но в промышленности наиболее распространены колонны с насадкой из колец Рашига. Меньшее гидравлическое сопротивление насадочных колонн по сравнению с барботажными особенно важно при ректификации под вакуумом. Даже при значительном вакууме в верхней части колонны вследствие большого гидравлического сопротивления ее разрежение в кипятильнике может оказаться недостаточным для требуемого снижения температуры кипения исходной смеси.

Для уменьшения гидравлического сопротивления вакуумных колонн в них применяют насадки с возможно большим свободным объемом.

В самой ректификационной колонне не требуется отводить тепло, как в абсорберах. Поэтому трудность отвода тепла из насадочных колонн является скорее достоинством, чем недостатком насадочных колонн в условиях процесса ректификации.

Однако и при ректификации следует считаться с тем, что равномерное распределение жидкости по насадке в колоннах большого диаметра затруднено. В связи с этим диаметр промышленных насадочных ректификационных колонн обычно не превышает 0,8—1 м.

Рис. 1.13. Насадочная ректификационная колонна с кипятильником

1-корпус; 2-насадка; 3-опорная решетка; 4-перераспределитель флегмы; 5-патрубок для слива кубового остатка; 6-кипятильник; 7-ороситель.

Как уже

отмечалось,

в насадочных

колоннах поверхностью

контакта фаз

является смоченная

поверхность

н а с а д к

и. Поэтому насадка

должна иметь

возможно большую

поверхность

в единице объема.

Вместе с тем

для того, чтобы

насадка работала

эффективно,

она должна

удовлетворять

следующим

требованиям:

1) хорошо смачиваться

орошающей

жидкостью, т.е.

материал

насадки по

отношению к

орошающей

жидкости должен

быть

лиофильным;

2) оказывать

малое гидравлическое

сопротивление

газовому потоку,

т.е. иметь возможно

большее значение

свободного

объема или

сечения насадки;

3) создавать

возможность

для высоких

нагрузок аппарата

по жидкости

и газу; для этого

насадка должна

также иметь

большие значения

![]() или SCB;

4) иметь малую

плотность;

5) равномерно

распределять

орошающую

жидкость; 6) быть

стойкой к агрессивным

средам; 7) обладать

высокой механической

прочностью;

8) иметь невысокую

стоимость.

или SCB;

4) иметь малую

плотность;

5) равномерно

распределять

орошающую

жидкость; 6) быть

стойкой к агрессивным

средам; 7) обладать

высокой механической

прочностью;

8) иметь невысокую

стоимость.

Очевидно, что насадок, которые бы полностью удовлетворяли всем указанным требованиям, не существует, так как соответствие одним требованиям нарушает соответствие другим (например, увеличение удельной поверхности а насадки влечет за собой повышение гидравлического сопротивления, а также снижение предельно допустимых скоростей газа и т.д.).

Поэтому в промышленности используют большое число разнообразных по форме и размерам насадок, изготовленных из различных материалов (металла, керамики, пластических масс и др.), которые удовлетворяют основным требованиям при проведении того или иного процесса ректификации.

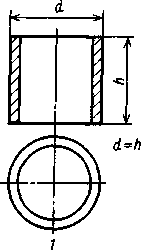

В качестве насадки наиболее широко применяют тонкостенные кольца Рашига (Приложение 1, а), имеющие высоту, равную диаметру, который изменяется в пределах 15-150 мм. Кольца малых размеров засыпают в колонну навалом. Большие кольца (от 50х50 мм и выше) укладывают правильными рядами, сдвинутыми друг относительно друга. Такой способ заполнения аппарата насадкой называют загрузкой в укладку, а загруженную таким способом насадку - регулярной. Регулярная насадка имеет ряд преимуществ перед нерегулярной, навалом засыпанной в колонну: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. Однако регулярная насадка требует более сложных по устройству оросителей, чем насадка, засыпанная навалом.

Хордовую насадку (см. Приложение 1, б) обычно применяют в колоннах большого диаметра. Несмотря на простоту ее изготовления, хордовая насадка вследствие небольших удельной поверхности и свободного сечения вытесняется более сложными и дорогостоящими видами фасонных насадок, часть из которых представлена в Приложение 1, б. В табл. 1.1. приведены основные характеристики насадок некоторых типов.

Таблица 1.1. Характеристики насадок

| Удельная | Свобод- | Эквивалент- | Масса \ | ||

| Насадка | Размеры элемен- | поверхность, | ный | ный диаметр, | 1 м3 на - |

| та, мм | М2/М3 | объем, | м | садки, кг | |

| М3/М3 | |||||

| . Регулярная насадка | |||||

| Деревянная хордовая | 10 | 100 | 0,55 | 0,022 | 210 |

| (шаг в свету | 20 | 65 | 0,68 | 0,042 | 145 |

| 10 х 100 мм) | |||||

| Керамические кольца | 50 х 50 х 50 | НО | 0,735 | 0,027 | 650 |

| Рашига | 80 х 80 х 8 | 80 | 0,720 | 0,036 | 670 |

| 100 х 100 х 100 | 60 | 0,720 | 0,048 | 670 | |

| Засыпка в навал | |||||

| Керамические кольца | 15 х 15 х 2 | 330 | 0,700 | 0,009 | 690 |

| Рашига | 25 х 25 х 3 | 200 | 0,740 | 0,015 | 530 |

| 50 х 50 х 5 | 90 | 0,785 | 0,035 | 530 | |

| Стальные кольца | 10 х 10 х 0,5 | 500 | 0,880 | 0,007 | 960 |

| Рашига | 15 х 15 х 0,5 | 350 | 0,920 | 0,009 | 660 |

| 25 х 25 х 0,8 | 220 | 0,920 | 0,017 | 640 | |

| Керамические кольца | 25 х 25 х 3 | 220 | 0,740 | 0,014 | 610 |

| Палля | 50 х 50 х 5 | 120 | 0,780 | 0,026 | 520 |

| Стальные кольца | 25 х 25 х 0,6 | 235 | 0,900 | 0,01 | 525 |

| Палля | 50 х 50 х 1 | 108 | 0,900 | 0,033 | 415 |

| Керамические седла | 12,5 | 460 | 0,680 | 0,006 | 720 |

| Берля | 25 | 260 | 0,690 | 0,011 | 670 |

| 38 | 165 | 0,700 | 0,017 | 670 | |

При выборе размеров насадки необходимо учитывать, что с увеличением размеров ее элементов увеличивается допустимая скорость газа, а гидравлическое сопротивление насадочной колонны снижается. Общая стоимость колонны с крупной насадкой будет ниже за счет снижения диаметра колонны, несмотря на то, что высота насадки несколько увеличится по сравнению с таковой в колонне, заполненном насадкой меньших размеров.

Если необходимо провести глубокое разделение газовой смеси, требующее большого числа единиц переноса, то в этом случае рациональнее использовать мелкую насадку.

При выборе размера насадки необходимо соблюдать условие, при котором отношение диаметра D колонны к эквивалентному диаметру dЭ насадки

D/dЭ![]() 10.

10.

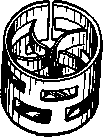

Пленочные аппараты. Эти аппараты применяются для ректификации под вакуумом смесей, обладающих малой термической стойкостью при нагревании (например, различные мономеры и полимеры, а также другие продукты органического синтеза).

В ректификационных аппаратах пленочного типа достигается низкое гидравлическое сопротивление. Кроме того, задержка жидкости в единице объема работающего аппарата мала.

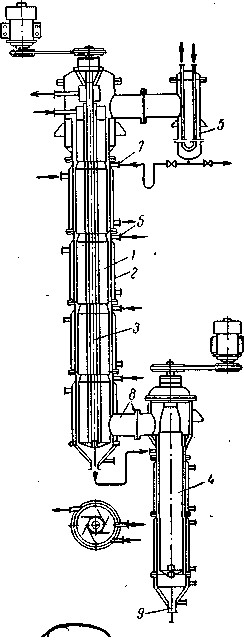

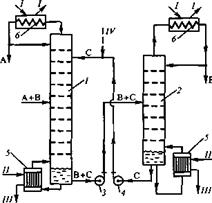

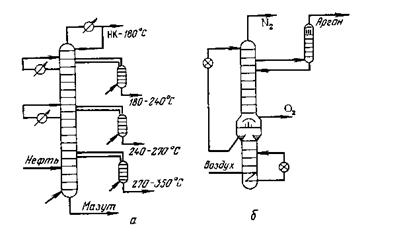

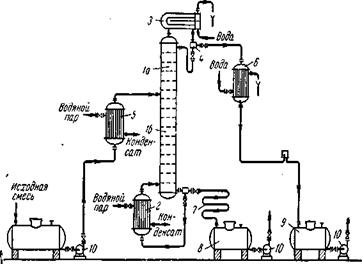

К числу пленочных ректификационных аппаратов относятся колонны с регулярной насадкой в виде пакетов вертикальных трубок диаметром 6—20 мм (многотрубчатые колонны), а также пакетов плоскопараллельной или сотовой насадки с каналами различной формы, изготовленной из перфорированных металлических листов или металлической сетки. Одна из распространенных конструкций роторно-пленочных колонн показана на рис. 1.14. Она состоит из колонны, или ректификатора 1, снабженного наружным обогревом через паровые рубашки 2 и ротором 3, роторного испарителя 4 и конденсатора 5. Ротор, представляющий собой полую трубу с лопастями, охлаждаемую изнутри водой, вращается внутри корпуса колонны. Исходная

Рис.1.14. Схема роторно-пленочной ректификационной колонны.

1-колонна; 2-рубашка для обогрева; 3-ротор; 4-роторный испаритель; 5-конденсатор-дефлегматор; 6-штущер для ввода исходной смеси; 7- штуцер для ввода флегмы; 8-штуцер для ввода пара; 9-штуцер для вывода остатка.

смесь подается в колонну через штуцер 6. Сверху колонна орошается флегмой, поступающей из конденсатора 5 через штуцер 7. Пар подается в колонну через штуцер 8 из испарителя 4, снабженного неохлаждаемым ротором и аналогичного пленочному выпарному аппарату. Поднимаясь в пространстве между ротором 3 и корпусом колонны 1, пар конденсируется на наружной поверхности ротора. Образующаяся пленка конденсата отбрасывается под действием центробежной силы по поверхности лопастей ротора к периферии. Попадая на обогреваемую внутреннюю поверхность, жидкость испаряется и образующийся пар поднимается кверху. Таким конденсационно-испарительным способом (при работе вне адиабатических условиях) достигается четкое разделение смеси при малом времени ее пребывания в аппарате и незначительном перепаде давлений по высоте колонны, так как большая часть внутреннего пространства корпуса заполнена потоком пара. Роторные испарители типа испарителя 4 могут быть использованы в качестве самостоятельных аппаратов для вакуумной дистилляции смесей, чувствительных к высоким температурам.

Недостатки роторных колонн: ограниченность их высоты и диаметра (из-за сложности изготовления и требований, предъявляемых к прочности и жесткости ротора), а также высокие эксплуатационные расходы.

В случае загрязненных сред целесообразно применять регулярные насадки, в том числе при работе под повышенным давлением. Для этих сред можно использовать также так называемые колонны с плавающей насадкой. В качестве насадки в таких колоннах обычно применяют легкие полые шары из пластмассы, которые при достаточно высоких скоростях газа переходят во взвешенное состояние. Вследствие их интенсивного взаимодействия такая насадка практически не загрязняется.

В колоннах с плавающей насадкой возможно создание более высоких скоростей, чем в колоннах с неподвижной насадкой. При этом увеличение скорости газа приводит к расширению слоя шаров, что способствует снижению скорости газа в слое насадки. Поэтому существенное увеличение скорости газового потока в таких аппаратах (до 3-5 м/с) не приводит к значительному возрастанию их гидравлического сопротивления.

ПРИЛОЖЕНИЕ 1

Виды насадок

2 3

a.

![]()

![]()

1 2 3 6 7

4 8

5

5

б

а - насадка из колец Рашига: 1-отдельное кольцо; 2-кольца навалом; 3-регулярная насадка; б - фасонная насадка: 1-кольца Палля; 2 -седлообразная насадка; 3- кольца с крестообразными перегородками; 4 -керамические блоки; 5-витые из проволоки насадки; 6-кольца с внутренними спиралями; 7-пропеллерная насадка; 8-деревянная хордовая насадка

Б Г ТУ

ФАКУЛЬТЕТ

УТВЕРЖДАЮ

Зав.кафедрой

![]()

“_______"___________ " 2003 г “

ЗАДАНИЕ ПО КУРСОВОМУ ПРОЕКТИРОВАНИЮ

Студенту Кардашу А. В.

1. Тема проекта: Рассчитать и спроектировать ректификационную установку непрерывного действия для разделения бинарной смеси _______________________________

____________________________

2. Сроки сдачи cтудентом законченного проекта

3. Исходные данные к проекту:

3.1. Производительность: ______________

по исходной смеси ___________________

по дистилляту________________________

по кубовому остатку_______6000 кг/ч_____

3.2. Содержание легколетучего компонента в:

а) исходной смеси __0.22____ % Мольные

б) дистилляте_______0.9___ % Мольные

в) кубовом остатке _0.08____ % Мольные

3.3. Температура исходной смеси__35_С______

3.4. Температуры греющего пара и охлаждающей воды во вспомогательном оборудовании выбрать самостоятельно.

3.5.Исходная смесь перед подачей в колонну подогревается в теплообменнике с использованием тепла кубового остатка (паров флегмы и дистиллята).

3.6. Тип колонны ______________________

3.7. Тип контактных устройств____________

3.S. Давление вверху колоны ___________

* - параметры выбрать самостоятельно

4. Содержание расчётно-пояснитсльной записки изложено на обороте бланка задания

5. Перечень графического материала:

5.1. Схема установки 1 лист (А1).

5.2. Общий вид аппарата с необходимыми разрезами сечениями отдельными узлами

(по указанию преподавателя. А1 )

5.3. Чертеж сборочной единицы, рабочие чертежи деталей (А 1. только для спец.: Т.05.03.01 МиАХП).

6. Консультанты по проекту: Протасов С. К.

7. Дата выдачи задания 7.09.2003

8. Календарный график работы нал проектом:

8.1. Литературный обзор 24.09.2003

8.2. Обоснование и описание установки 1.10.2003

8.3. Подробный расчёт ректификационной колонны 29.10.2003

8.4. Подробный расчет теплообменника 19.11.2003

8.5. Расчёт и подбор вспомогательного оборудования 3.12.2003

8.6. Выполнение графической части 22.12.2003

8.7. Защита проекта

РУКОВОДИTЕJIЬ __Протасов C. К.___________________

Задание принял к исполнению ______________________________ « 9 » Сентября 2003 г

Содержание расчетно-пояснительной записки

Пояснительная записка включает: титульный лист, задание на проектирование, реферат, содержание, введение, литературный обзор, описание технологической схемы установки, расчет основного аппарата, подробный расчет одного из теплообменников, расчет и подбор вспомогательного оборудования, заключение и список использованных источников. При необходимости в состав пояснительной записки включают список условных обозначений и приложения. Список основных обозначений помещают после содержания, а приложения после списка использованных источников. Задание на проектирование выдается руководителем проекта.

2. Реферат содержит сведения об объеме проекта, перечень ключевых слов, краткую аннотацию материалов проекта.

3. Содержание включает перечень наименований разделов и подразделов, в которых состоит пояснительная записка.

4. Во введении кратко отражаются роль и перспективы развития химической промышленности, роль технологического процесса и назначение проектируемой установки. Объем введения не должен превышай, двух листов.

5. В литературном обзоре приводится описание: 1) теоретических основ разрабатываемого процесса; 2) основных технологических схем для для проведения; 3) типового оборудования для проектируемой установки.

По заданию преподавателя литературный обзор может быть дополнен патентным обзором по современному аппаратурно-технологическому оформлению процесса.

6. Обоснование и описание технологической схемы включают: обоснование ее выбора, обоснование выбора основного аппарата и вспомогательного оборудования с кратким описанием их конструкций и принципа действия; подробное описание принципа действия разрабатываемой установки.

Описание технологической схемы завершается кратким обоснованием мероприятий по охране окружающей среды, т.е. по предотвращению и обезвреживанию вредных промышленных выбросов.

7. Расчет основного аппарата зависит от его назначения, типа и конструкции. Он содержит технологический и конструктивный расчеты по существующим методикам.

8. Подробный расчет теплообменника включает в себя как теплотехнический, так и гидравлический расчеты.

9. Подбор вспомогательного оборудования (обычно стандартного и нормализованного) производится на основе ориентировочных расчетов.

10. В заключение приводятся характеристики установки, основного аппарата и вспомогательного оборудования.

11. Список использованных источников включает перечень литературы и других источников, использованных при выполнении курсового проекта.

ПРИ ВЫПОЛНЕНИИ КУPCОВОГО П РОЕКТА ПО ВСЕМ ТЕМАМ РУКОВОДСТВОВАТЬСЯ:

1. Калишук Д. Г. , Протасов С.К., Марков В.А. Процессы и аппараты химической технологии. Методические указания к курсовому проектированию по одноименной дисциплине для студ. очного и заочного обучения. - Мн.: Ротапринт БГТУ, 1992.

2. Основные процессы и аппараты химической технологии. Пособие по проектированию / Под ред. Ю.И. Дытнерского. - М.: Химия, 1991.

Министерство образования Республики Беларусь

Учреждение образования : “Белорусский государственный технологический университет”

Кафедра ПИАХП

Расчётно-пояснительная записка

К курсовому проекту по курсу ПИАХТ

на тему: Расчёт и проектирование ректификационной установки непрерывного действия для разделения бинарной смеси бензол-толуол.

Разработал: студент

Факультета ТОВ 4к. 1 гр.

Кардаш А. В.

Проверил: Протасов С К

Минск 2003

РЕФЕРАТ

Записка содержит:

5 – таблиц; 20 - рисунков; 2 приложения; 67 листов.

РЕКТИФИКАЦИЯ, КОЛОНА, ТАРЕЛКА, НАСАДКА, ДИСТИЛЯТ, ФЛЕГМА, НАСОС, ТЕПЛООБМЕННИК, ШТУЦЕР, ТРУБОПРОВОД, ПАР, КОНДЕНСАТ.

В данной расчетно-пояснительной записке приведен тепловой, материальный, гидравлический расчет ректификационной установки включающую в себя теплообменную аппаратуру, трубопроводы, ёмкости для продуктов перегонки и саму колону. Выполнен также подбор стандартного оборудования и оптимальной технологической схемы для проведения процесса. Проведен полный гидравлический и тепловой расчёт теплообменника

СОДЕРЖАНИЕ

| Введение………………………………………………………………………… | 6 |

| 1. Литературный обзор………………………………………………………… | 7 |

| 1.1 Теоретические основы разрабатываемого проц6есса……………………. | 7 |

| 1.1.1 Общие сведения о процессе ректификации…………..…………… | 7 |

| 1.1.2 Равновесие в системах жидкость-пар……………………………… | 8 |

| 1.1.3 Материальный и тепловой балансы ректификационной колоны... | 11 |

| 1.2 Основные схемы для проведения процесса………………………………. | 17 |

| 1.2.1 Непрерывная ректификация………………………………………... | 18 |

| 1.2.2 Периодическая ректификация……………………………………… | 19 |

| 1.2.3 Экстрактивная и азеотропная ректификация……………………… | 20 |

| 1.3 Типовое оборудование для проектируемой установки………………….. | 23 |

| 2.Описание и обоснование установки………………………………………… | 29 |

| 3.Расчёт ректификационной колонны……………….………………………… | 31 |

| 3.1 Особенности расчёта тарельчатой ректификационной колоны…………. | 31 |

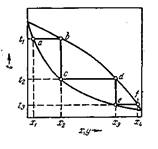

| 3.1.1 Материальный баланс колонны и…………………………………. | 31 |

| 3.1.2. Определение рабочего флегмового числа…..……………………. | 32 |

| 3.1.3. Определение среднемассового расхода по жидкости……………. | 35 |

| 3.1.4. Определение среднемассового расхода по пару…….……………. | 35 |

| 3.1.5. Скорость пара и диаметр колонны…………………………………. | 36 |

| 3.2.Определение высоты колоны……………………………………………… | 38 |

| 3.2.1 Определение высоты колоны по кинетической кривой………….. | 38 |

| 3.2.2. Высота светлого слоя жидкости на тарелке и паросодержание барботажного слоя……………………………………………………….. | 40 39 |

| 3.2.3 Определение коэффициентов массопередачи…………………….. | 43 |

| 3.2.4 Определение эффективности тарелки…………………………….. | 45 |

| 3.3. Расчет гидравлического сопротивления тарелок колонны…………….. | 50 |

| 3.4. Расчёт штуцеров……………………………………………………………. | 51 |

| 3.5 Тепловой баланс ректификационной колоны…………………………….. | 51 |

| 4.Подробный расчёт теплообменника………………………………………… | 54 |

| 5. Расчёт и подбор вспомогательного оборудования………………………… | 58 |

| 5.1. Расчёт кожухотрубчатого испарителя…………………………………….. | 58 |

| 5.2. Расчёт теплообменника подогревателя……………………………………. | 58 |

| 5.3. Расчёт кожухотрубчатого конденсатора (дефлегматора)………………... | 59 |

| 5.4. Расчёт холодильника дистиллята………………………………………….. | 60 |

| 5.5 Выбор насоса для перекачивания исходной смеси………………………. | 60 |

| 5.6 Определение высоты всасывания…………………………………………... | 63 |

| Заключение………………………………………………………….…………… | 64 |

| Список использованных источников………………………………………….. | 65 |

| Приложение 1…………………………………………………………………… | 66 |

| Приложение 2…………………………………………………………………… | 67 |

ВВЕДЕНИЕ

На всем протяжении своего развития химия служит человеку в его практической деятельности. Еще задолго до новой эры возникли ремесла, в основе которых лежали химические процессы: получение металлов, стекла, керамики, красителей.

Роль современной химии в различных отраслях промышленности и сельского хозяйства исключительно велика. Без развития химии невозможно развитие топливно-энергетического комплекса, металлургии, транспорта, связи, строительства, электроники, сферы быта и услуг и т. д. Химическая индустрия снабжает народное хозяйство различными материалами и сырьем. Это кислоты, щелочи, растворители, топливо, масла, пластмассы, химические волокна, синтетические каучуки, минеральные удобрения и многие другие. В различных отраслях промышленности используются химические методы, например катализ (ускорение процессов), защита металлов от коррозии, обработка деталей химическим способом.

Исключительно большое значение химия имеет в энергетике, которая использует энергию химических реакций. В связи с истощением природных запасов нефти возрастает потребление синтетического топлива, которое вырабатывает химическая индустрия. Существенной экономии нефти позволяет достичь внедрение новых процессов получения жидкого топлива из бурого и каменного угля. Таким образом, химической и нефтехимической промышленности отводится важная роль в реализации энергетической программы РБ.

Современная химическая промышленность характеризуется весьма большим числом разнообразных производств, различающихся условиями протекания технологических процессов и многообразием физико-химических свойств перерабатываемых веществ и выпускаемой продукции. Вместе с тем технологические процессы различных производств представляют собой комбинацию сравнительно небольшого числа типовых процессов (нагревание, охлаждение, фильтрование и т. д.). За последние десятилетия развитие химической технологии привело к появлению принципиально новых процессов, что поставило химическую технологию на качественно более высокий уровень. В этом отношении весьма перспективным является бурное развитие вычислительной техники, которая создает невиданные до недавнего времени возможности для исследования, моделирования и расчета процессов и аппаратов химической технологии.

Ректификация — массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки тарелки) аналогичными используемым в процессе абсорбции.

Ректификационная установка даёт наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью - флегмой, полученной при частичной конденсации паров.

2.ОПИСАНИЕ

И ОБОСНОВАНИЕ

УСТАНОВКИ

2.ОПИСАНИЕ

И ОБОСНОВАНИЕ

УСТАНОВКИ

Для разделения смеси толуол – бензол, применяется ректификационное разделение. Процесс разделения требуется проводить непрерывным способом. Так как нам не известны предыдущие стадии процесса, то перед подачей на колонну необходимо предусмотреть накопительный бак, который будет обеспечивать непрерывную подачу смеси на ректификационную колонну в случае сбоев на предыдущих этапах производства, так как эти сбои могут привести к остановке колонны. По этой же причине необходимо предусмотреть два нагнетательных насоса, передающих исходную смесь с накопительного бака, через теплообменники на ректификацию (на случай выхода одного из них из строя). Для возможности очистки накопительного бака, предусматривается отвод в канализацию из последнего предусматривается отвод в канализацию для воды.

Питание требуется подавать в колонну при температуре кипения, для этого необходимо подогреть его. С этой целью перед подачей на колонну устанавливается теплообменник. Так как исходная смесь толуол – бензол кипит при температуре 99 С, то для подогрева, с целью экономии греющего пара, целесообразно использовать тепло кубового остатка. Для отвода конденсата предусматриваем отдельную канализационную систему, позволяющую возвращать конденсат обратно на парогенерацию. В колонне исходная смесь разделяется на два потока: толуол содержащий и бензол, отбираемых соответственно с нижней и верхней частей колонны. толуол как более труднолетучий компонент, собирается внизу (в кубовой части) колонны, а бензол как легколетучий компонент в верхней части колонны. Для обеспечения потока пара через колонну, устанавливается кипятильник кубового остатка. Часть кубового остатка в виде продукта отводится и собирается в бак. Целесообразно предусмотреть установку сборных баков, как для толуола, так и для бензола, т.к. не известно по технологической линии, куда направляются продукты ректификации. Для транспортировки по дальнейшей технологической линии продуктов, из сборных баков продукта транспортируются насосами. Перед подачей бензола в сборную ёмкость его необходимо охладить, что осуществляется также при помощи теплообменников. В целях экономии энергии, рационально использовать тепло кубового остатка для нагревания питания. При этом также уменьшается количество теплообменников, если этого тепла достаточно, чтобы нагреть питание до температуры кипения, или уменьшается поверхность теплообменника при использовании дополнительного подогрева с помощью греющего пара. Для образования флегмы пары, содержащие преимущественно легколетучий компонент, конденсируют в теплообменнике-дефлегматоре, и разделяют на отводимый в виде продукта поток и на поток, возвращаемый как флегму обратно в колонну.

Так как в дефлегматоре продукт только конденсируется, но не охлаждается, то перед подачей в сборную ёмкость его необходимо охладить. Охлаждение продукта в теплообменнике и дефлегматоре осуществляется с помощью воды, как наиболее дешевого теплоносителя. Для оборотной вода после выхода из теплообменников и отвода предусматриваем отдельную канализационную систему, для возможности раздельного направления на регенерацию. Для сборных ёмкостей продуктов также устанавливаем отвода для промывных вод.

Так как в технологическом процессе используются легко текучие и чистые жидкости с не большим расходом, то используем центробежные насосы. В качестве теплообменников используем кожухотрубчатые теплообменники как наиболее распространённые и вполне подходящие для реализации нашей технологической схемы. Технологическая схема приведена на чертеже.

Министерство образования Республики Беларусь

Учреждение образования : “Белорусский государственный технологический университет”

Кафедра ПИАХТ

Пояснительная записка

К курсовому проекту по курсу ПИАХТ

Тема: Непрерывная ректификация

Разработал: студент

Факультета ТОВ 4к. 1 гр.

Кардаш А. В.

Проверил: Протасов С К

Минск 2003

РЕФЕРАТ

РЕКТИФИКАЦИЯ, КОЛОНА, ТАРЕЛКА, НАСАДКА, ДИСТИЛЯТ, ФЛЕГМА, НАСОС, ТЕПЛООБМЕННИК, ШТУЦЕР, ТРУБОПРОВОД, ПАР, КОНДЕНСАТ.

В данной расчетно-пояснительной записке приведен тепловой, материальный, гидравлический расчет ректификационной установки включающую в себя теплообменную аппаратуру, трубопроводы, ёмкости для продуктов перегонки и саму колону. Выполнен также подбор стандартного оборудования и оптимальной технологической схемы для проведения процесса. Проведен гидравлический и тепловой расчёт теплообменника

Записка содержит:

5 – таблиц; 20 - рисунков; 2 приложения; 67 листов.

СОДЕРЖАНИЕ

| Реферат …………………………………………………………………………. | 2 |

| Введение………………………………………………………………………… | 6 |

| 1. Литературный обзор………………………………………………………… | 7 |

| 1.1 Теоретические основы разрабатываемого проц6есса……………………. | 7 |

| 1.1.1 Общие сведения о процессе ректификации…………..…………… | 7 |

| 1.1.2 Равновесие в системах жидкость-пар……………………………… | 8 |

| 1.1.3 Материальный и тепловой балансы ректификационной колоны... | 11 |

| 1.2 Основные схемы для проведения процесса………………………………. | 17 |

| 1.2.1 Непрерывная ректификация………………………………………... | 18 |

| 1.2.2 Периодическая ректификация……………………………………… | 19 |

| 1.2.3 Экстрактивная и азеотропная ректификация……………………… | 20 |

| 1.3 Типовое оборудование для проектируемой установки………………….. | 23 |

| 2.Описание и обоснование установки………………………………………… | 29 |

| 3.Расчёт ректификационной колонны……………….………………………… | 31 |

| 3.1 Особенности расчёта тарельчатой ректификационной колоны…………. | 31 |

| 3.1.1 Материальный баланс колонны и…………………………………. | 31 |

| 3.1.2. Определение рабочего флегмового числа…..……………………. | 32 |

| 3.1.3. Определение среднемассового расхода по жидкости……………. | 35 |

| 3.1.4. Определение среднемассового расхода по пару…….……………. | 35 |

| 3.1.5. Скорость пара и диаметр колонны…………………………………. | 36 |

| 3.2.Определение высоты колоны……………………………………………… | 38 |

| 3.2.1 Определение высоты колоны по кинетической кривой………….. | 38 |

| 3.2.2. Высота светлого слоя жидкости на тарелке и паросодержание барботажного слоя……………………………………………………….. | 40 39 |

| 3.2.3 Определение коэффициентов массопередачи…………………….. | 43 |

| 3.2.4 Определение эффективности тарелки…………………………….. | 45 |

| 3.3. Расчет гидравлического сопротивления тарелок колонны…………….. | 50 |

| 3.4. Расчёт штуцеров……………………………………………………………. | 51 |

| 3.5 Тепловой баланс ректификационной колоны…………………………….. | 51 |

| 4.Подробный расчёт теплообменника………………………………………… | 54 |

| 5. Расчёт и подбор вспомогательного оборудования………………………… | 58 |

| 5.1. Расчёт кожухотрубчатого испарителя…………………………………….. | 58 |

| 5.2. Расчёт теплообменника подогревателя……………………………………. | 58 |

| 5.3. Расчёт кожухотрубчатого конденсатора (дефлегматора)………………... | 59 |

| 5.4. Расчёт холодильника дистиллята………………………………………….. | 60 |

| 5.5 Выбор насоса для перекачивания исходной смеси………………………. | 60 |

| 5.6 Определение высоты всасывания…………………………………………... | 63 |

| Заключение………………………………………………………….…………… | 64 |

| Список использованных источников………………………………………….. | 65 |

| Приложение 1…………………………………………………………………… | 66 |

| Приложение 2…………………………………………………………………… | 67 |

ВВЕДЕНИЕ

На всем протяжении своего развития химия служит человеку в его практической деятельности. Еще задолго до новой эры возникли ремесла, в основе которых лежали химические процессы: получение металлов, стекла, керамики, красителей.

Роль современной химии в различных отраслях промышленности и сельского хозяйства исключительно велика. Без развития химии невозможно развитие топливно-энергетического комплекса, металлургии, транспорта, связи, строительства, электроники, сферы быта и услуг и т. д. Химическая индустрия снабжает народное хозяйство различными материалами и сырьем. Это кислоты, щелочи, растворители, топливо, масла, пластмассы, химические волокна, синтетические каучуки, минеральные удобрения и многие другие. В различных отраслях промышленности используются химические методы, например катализ (ускорение процессов), защита металлов от коррозии, обработка деталей химическим способом.

Исключительно большое значение химия имеет в энергетике, которая использует энергию химических реакций. В связи с истощением природных запасов нефти возрастает потребление синтетического топлива, которое вырабатывает химическая индустрия. Существенной экономии нефти позволяет достичь внедрение новых процессов получения жидкого топлива из бурого и каменного угля. Таким образом, химической и нефтехимической промышленности отводится важная роль в реализации энергетической программы РБ.

Современная химическая промышленность характеризуется весьма большим числом разнообразных производств, различающихся условиями протекания технологических процессов и многообразием физико-химических свойств перерабатываемых веществ и выпускаемой продукции. Вместе с тем технологические процессы различных производств представляют собой комбинацию сравнительно небольшого числа типовых процессов (нагревание, охлаждение, фильтрование и т. д.). За последние десятилетия развитие химической технологии привело к появлению принципиально новых процессов, что поставило химическую технологию на качественно более высокий уровень. В этом отношении весьма перспективным является бурное развитие вычислительной техники, которая создает невиданные до недавнего времени возможности для исследования, моделирования и расчета процессов и аппаратов химической технологии.

Ректификация — массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки тарелки) аналогичными используемым в процессе абсорбции.

Ректификационная установка даёт наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью - флегмой, полученной при частичной конденсации паров.

2.ОПИСАНИЕ

И ОБОСНОВАНИЕ

УСТАНОВКИ

2.ОПИСАНИЕ

И ОБОСНОВАНИЕ

УСТАНОВКИ

Для разделения смеси толуол – бензол, применяется ректификационное разделение. Процесс разделения требуется проводить непрерывным способом. Так как нам не известны предыдущие стадии процесса, то перед подачей на колонну необходимо предусмотреть накопительный бак, который будет обеспечивать непрерывную подачу смеси на ректификационную колонну в случае сбоев на предыдущих этапах производства, так как эти сбои могут привести к остановке колонны. По этой же причине необходимо предусмотреть два нагнетательных насоса, передающих исходную смесь с накопительного бака, через теплообменники на ректификацию (на случай выхода одного из них из строя). Для возможности очистки накопительного бака, предусматривается отвод в канализацию из последнего предусматривается отвод в канализацию для воды.

Питание требуется подавать в колонну при температуре кипения, для этого необходимо подогреть его. С этой целью перед подачей на колонну устанавливается теплообменник. Так как исходная смесь толуол – бензол кипит при температуре 99 С, то для подогрева, с целью экономии греющего пара, целесообразно использовать тепло кубового остатка. Для отвода конденсата предусматриваем отдельную канализационную систему, позволяющую возвращать конденсат обратно на парогенерацию. В колонне исходная смесь разделяется на два потока: толуол содержащий и бензол, отбираемых соответственно с нижней и верхней частей колонны. толуол как более труднолетучий компонент, собирается внизу (в кубовой части) колонны, а бензол как легколетучий компонент в верхней части колонны. Для обеспечения потока пара через колонну, устанавливается кипятильник кубового остатка. Часть кубового остатка в виде продукта отводится и собирается в бак. Целесообразно предусмотреть установку сборных баков, как для толуола, так и для бензола, т.к. не известно по технологической линии, куда направляются продукты ректификации. Для транспортировки по дальнейшей технологической линии продуктов, из сборных баков продукта транспортируются насосами. Перед подачей бензола в сборную ёмкость его необходимо охладить, что осуществляется также при помощи теплообменников. В целях экономии энергии, рационально использовать тепло кубового остатка для нагревания питания. При этом также уменьшается количество теплообменников, если этого тепла достаточно, чтобы нагреть питание до температуры кипения, или уменьшается поверхность теплообменника при использовании дополнительного подогрева с помощью греющего пара. Для образования флегмы пары, содержащие преимущественно легколетучий компонент, конденсируют в теплообменнике-дефлегматоре, и разделяют на отводимый в виде продукта поток и на поток, возвращаемый как флегму обратно в колонну.

Так как в дефлегматоре продукт только конденсируется, но не охлаждается, то перед подачей в сборную ёмкость его необходимо охладить. Охлаждение продукта в теплообменнике и дефлегматоре осуществляется с помощью воды, как наиболее дешевого теплоносителя. Для оборотной вода после выхода из теплообменников и отвода предусматриваем отдельную канализационную систему, для возможности раздельного направления на регенерацию. Для сборных ёмкостей продуктов также устанавливаем отвода для промывных вод.

Так как в технологическом процессе используются легко текучие и чистые жидкости с не большим расходом, то используем центробежные насосы. В качестве теплообменников используем кожухотрубчатые теплообменники как наиболее распространённые и вполне подходящие для реализации нашей технологической схемы. Технологическая схема приведена на чертеже.

Похожие работы

... Процесс получения формалина для одной технологической нитки состоит из следующих стадий: - получение метаноло – воздушной смеси, - синтез формальдегида -абсорбция формальдегида с получением "формалина-сырца", - ректификация "формалина-сырца". Общими для всех ниток узлами являются: -сбор и переработка некондиционных и дренируемых продуктов, -очистка газовых выбросов, -сжигание абгазов на ...

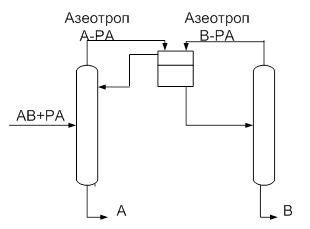

... резкое изменение температуры, обусловленное скачкообразным изменением концентрации РА. [12] Постановка задачи Целью данной работы является поиск оптимальной схемы экстрактивной ректификации смеси бензол-циклогексан-этилбензол-н-пропилбензол, содержащей один бинарный азеотроп. Для этого необходимо выполнить: · параметрическую оптимизацию традиционных схем экстрактивной ректификации; · ...

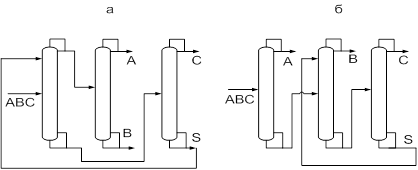

... смеси на четыре продукта [17]. I – IV — продукты. 2. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ. Целью настоящей работы является определение оптимальных рабочих параметров процесса экстрактивной ректификации смеси ацетон-хлороформ азеотропного состава в сложной колонне с боковой укрепляющей секцией. К таким параметрам относятся температура и расход разделяющего агента, тарелки подачи исходной смеси и ...

... применяют, главным образом, при ректификации спирта и жидкого воздуха (кислородные установки). Для повышения к.п.д. в ситчатых тарелках (как и в колпачковых) создают более длительный контакт между жидкостью и паром. 2. Теоретические основы расчета тарельчатых ректификационных колонн Известно два основных метода анализа работы и расчета ректификационных колонн: графоаналитический ( ...

0 комментариев