Навигация

Введение. Обработка давлением один из основных способов получения заготовок и деталей в приборостроении. Широкое применение заготовок и деталей, полученных обработкой давлением, объясняется прежде всего их малой стоимостью, большой производительностью изготовления, малой материалоемкостью, высокой точностью и высоким качеством поверхности.

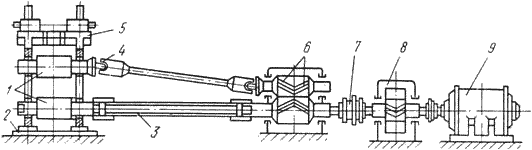

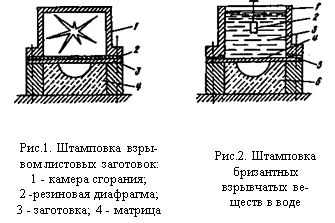

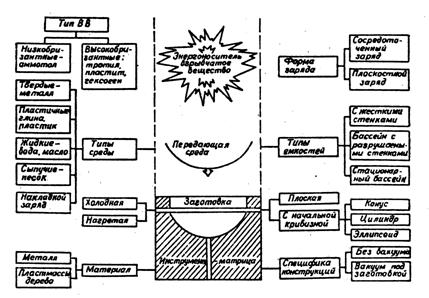

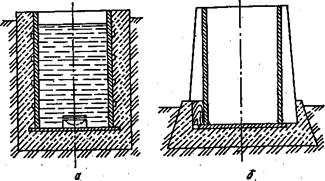

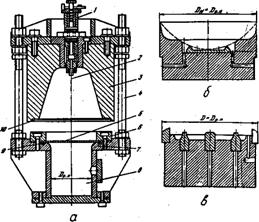

При обработке давлением происходит частичное или полное изменение формы заготовки за счет перераспределения объема под действием внешних сил. К этому виду обработки относят горячую и холодную ковку, листовую и объемную штамповку, прокатку, волочение, ротационное выдавливание, штамповку взрывом взрывчатых веществ и газовых смесей, импульсным магнитным полем, электрогидравлическую, эластичными рабочимии средами и др. - десятки различных операций. *

В основе физической сущности различных видов обработки давлением лежат общие закономерности, на основании которых возможно управление физическими свойствами деталей и процессом формообразования.

4.1. Физические основы обработки давлением

Строение деформируемого металла. Все применяемые в промышленности металлы и сплавы имеют поликристаллическое строение, то-есть состоят из множества произвольно ориентированных в объеме кристаллов. В некоторых случаях кристаллы имеют преобладающую ориентацию, обусловленную технологией производства. Расположение атомов в' кристалле определяется условиями кристаллизации.

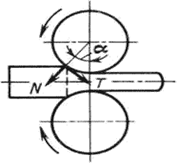

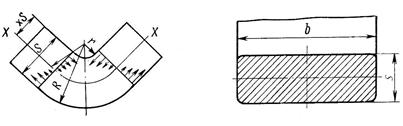

Пластическая деформация. Под действием внешних сил расстояние между атомами меняется и при переносе атомов в новые положения устойчивого равновесия изменяется форма заготовки - возникает пластическая деформация. Пластическое деформирование происходит за счет двух механизмов: скольжения и двойникования. Скольжение представляет собой параллельное смещение тонких слоев кристалла относительно смежных (рис.1). Обычно плоскостями скольжения являются плоскости наибольшей упаковки атомов. Пересечение плоскостей скольжения с поверхностью кристалла называют полосой скольжения.

Скольжение начинается в одном или нескольких участках плоскости скольжения и затем распространяется на всю поверхность.

При сдвиге атомов одного слоя относительно другого величина необходимого касательного напряжения равна

τmax=(b/a)*(G/2п)

где (a , b - расстояние между атомами соответственно в вертикальном и горизонтальном направлении, G - модуль сдвига (кГ/мм2) MПa

Из формулы следует, что сопротивление сдвигу на несколько порядков больше действительных значений. Эти расхождения объясняются наличием дислокаций.

Дислокации - это искажение кристаллической решетки (рис.2 ), причинами которых являются: наличие примесей, отсутствие в узлах решетки атомов, излишние атомы, граница зерна между деформированной и недеформированной частью в плоскости скольжения. Искажения в реальных кристаллах ослабляют межатомные связи; это и уменьшает прочность металлов во много раз.

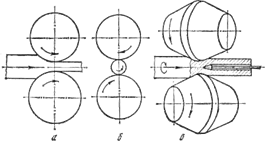

Двойникование - это механизм пластической деформации, приводящий к симметричному изменению ориентировки одной части кристалла относительно другой (рис.3). Иногда плестическая деформация сопровождается при двойниковании увеличением объема (например у Fe на 50%).

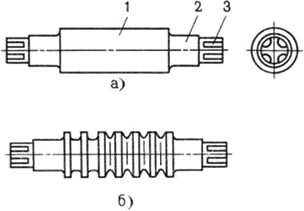

Пластическая деформация поликристалла. У поликристалла плоскости скольжения в отдельных зернах ориентированы не одинаково. И при приложении внешних сил деформация в зернах будет происходить не одновременно; сначала в зернах с наиболее благоприятной ориентировкой по отношению к действующему напряжению, а затем во всех остальных, когда величина напряжения и для их положения достигает максимального значения. В результате скольжения в поликристаллическом теле на поверхности появляются линии скольжения (рис.4) След скольжения ухудшает внешний вид деталей. При дальнейшем увеличении степени деформации вся поверхность тела покрывается линиями скольжения и поэтому их следов нельзя заметить.

Дальнейшее увеличение степени деформации приводит к вытянутости зерна в направлении течения и повороту кристаллографических осей зерен. При некоторой (значительной) деформации разница в направлениях кристаллографических осей уменьшается: возникает преимущественная ориентировка осей поликристалла, которую называют текстурой. Возникновение текстуры ведет к анизотропии всех свойств тела. Анизотропия механических свойств отрицательно сказывается на качестве, расходе металла, трудоемкости изготовления изделия.

Влияние холодной пластической деформации на физико-механические свойства. При пластическом деформировании тела с увеличением деформации:

а) изменяются механические характеристики - увеличивается предел упругости, текучести, прочности, твердость; уменьшается - относительное удлинение (рис. 5), сужение, ударная вязкость ,

б) изменяются физические характеристики - увеличивается электрическое сопротивление (у вольфрамовой проволоки на 30-50%), коэрцитивная сила и гистерезис, уменьшается - магнитная проницаемость, магнитная восприимчивость, магнитное насыщение и остаточный магнетизм, уменьшается теплопроводность, сопротивление коррозии.

Упрочнение. Совокупность всех явлений, связанных с изменением механических и физико-химических свойств материалов называется упрочнением (пакленом).

С увеличением деформации сопротивление деформированию увеличивается по сравнению с начальным в два и более раза (рис . 5) .

Степень деформации. Показателем степени деформации в обработке давлением наиболее часто принимается относительная и логарифмическая деформация. Наиболее распространено использование относительных деформаций, например, для растяжения:

д=(l-lo)/lo

где lo и l - начальная и конечная длина образца при растяжении.

Деформирование при повышенных температурах. С целью уменьшения деформирующего усилия и повышения пластичности обрабатываемый металл нагревают. При повышении температуры деформируемого металла в нем возникают процессы противоположные упрочнению - возврат и рекристаллизация.

При нагреве до температуры (0,25-0,30)К° абсолютной температуры плавления металла амплитуда колебания атомов при деформировании настолько увеличивается, что они могут занимать новые положения устойчивого равновесия. Это явление называют возвратом. Возврат приводит к некоторому уменьшению сопротивления деформированию, однако не влияет на величину, форму и размеры зерна. Поэтому возврат не препятствует образованию текстуры. С увеличением температуры скорость возврата увеличивается, увеличение скорости деформирования может уменьшить скорость возврата. Возврат происходит также и 'при нагреве ранее холоднодеформированного металла.

При температуре 0,4К° и более в металле протекает процесс рекристаллизации. Рекристаллизация заключается в появлении зародышей, возникновении и росте новых зерен взамен деформированных. Возможность рекристаллизации обусловливается при увеличении температуры повышением энергетического баланса атомов, при котором атомы получают возможность перегруппировок и интенсивного обмена местами. При рекристаллизации получают равноосные зерна; величина образовавшихся зерен зависит от температуры, степени деформации и скорости деформации (рис. 6 ).

Процессу рекристаллизации можно подвергать холоднодеформированные металлы.

Влияние горячей пластической деформации на свойства металла. Заготовки с литой структурой обычно подвергают горячей обработке давлением. Литая структура характеризуется крупными кристаллами первичной кристаллизации, по границам которых располагаются прослойки, обогащенные примесями и неметаллическими включениями.

Деформирование литой структуры приводит к дроблению кристаллитов и вытягиванию их в направлении наиболее интенсивного течения металла. Одновременно происходит и вытягивание в том же направлении межкристаллитных прослоек, содержащих неметаллические включения. При достаточно большой степени деформации неметаллические включения принимают форму прядей вытянутых в направлении интенсивного течения металла, образуя полосчатость макроструктуры (полосчатости микроструктуры при этом нет).

Полосчатость макроструктуры приводит к анизотропии металла. Показатели пластичности (предел текучести и удлинение) вдоль и поперек волокон значительно отличаются, причем разница их значений возрастает с увеличением степени деформации. Прочностные характеристики металла вдоль и поперек волокон отличаются незначительно, а увеличение степени деформации на их величине практически не сказывается.

При горячей обработке металлов давлением стремятся вести процесс деформирования таким образом, чтобы волокна макроструктуры были расположены в направлениях наибольших нормальных напряжений в условиях работы детали.

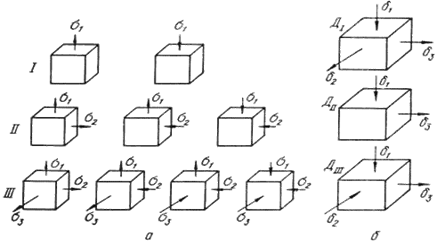

Виды деформаций. В зависимости от возможности протекания в металле при деформации процессов упрочнения или разупрочнения различают несколько видов деформации.

Горячая деформация - деформация, при которой происходит полная рекристаллизация деформируемого металла.

Холодная деформация - деформация при которой отсутствуют возврат и рекристаллизация.

Различают и промежуточные виды деформаций: неполная горячая деформация - деформация, при которой рекристаллизация проходит не полностью; неполная холодная деформация - деформация, при которой происходит только возврат.

Основные закономерности пластической деформации

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10000…30000 0 С. 2. ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ ИЗДЕЛИЙ ИЗ РЕЗИНЫ: ОБОРУДОВАНИЕ, ОСОБЕННОСТИ ПРОЦЕССА 2.1 Общие сведения о резинах. Классификация и ассортимент резин Натуральный каучук – это эластичный ...

... в конденсаторах; образование волн сжатия и пульсация газового пузыря после разряда; взаимодействие ударной волны и гидропотока с заготовкой. По сравнению с традиционными методами обработки металлов давлением электрогидравлическая штамповка имеет следующие преимущества: упрощается и удешевляется технологическая оснастка, что способствует сокращению сроков технологической подготовки производства ...

... и конструкции штампов, которые определяются типом штампуемой заготовки, холодную обработку давлением подразделяют на объемную штамповку и листовую, называемую холодной листовой штамповкой. Метод холодной листовой штамповки получил наибольшее распространение при изготовлении различных деталей РЭС. 2.2.Холодная листовая штамповка В качестве исходного материала при изготовлении деталей ...

0 комментариев