Навигация

Основы автоматизации производственных процессов

Введение

К мероприятиям по разработке новых прогрессивных технологических

процессов относится и автоматизация, на ее основе проектируется высокопроизводительное технологическое оборудование, осуществляющее

рабочие и вспомогательные процессы без непосредственного участия человека.

Одна из основных закономерностей развития техники на современном этапе заключается в том, что автоматизация проникает во все отрасли техники, во все звенья производственного процесса, вызывая в них качественные изменения, раскрывая невиданные ранее возможности роста производительности труда, повышение качества и увеличение выпуска продукции, облегчение условий труда. Однако еще имеется ряд проблем, от решения которых зависит ускорение развития средств автоматизации.

Разработчики изделий и создатели оборудования не имеют единой методологии, не достаточно освещены методы анализа степени подготовленности изделий к автоматизированному производству, методы анализа линий, их оснащенности средствами контроля и автоматического управления.

Развитие автоматизации на современном этапе характерно смещением центра тяжести разработок массового на серийное производство, составляющее основную часть машиностроительной отрасли. Другая характерная особенность современной автоматизации - расширение арсенала технических средств и, как следствие, многовариантность решения задач автоматизации производственных процессов.

Для решения данных вопросов и была проделана данная курсовая работа.

1. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Классификация объектов производства.

Эффективность автоматизации сборочного производства на базе промышленных роботов зависит от степени унификации и нормализации объектов роботизации и, в первую очередь, деталей. Основой унификации и стандартизации объектов механосборочного производства является их четкая классификация, которая облегчает выбор транспортно-загрузочных устройств для подачи деталей, позволяет оптимизировать параметры этих устройств, упрощает разработку роботизированного технологического процесса, позволяет производить направленный анализ технологичности конструкции деталей.

Объекты классификации классифицируются по конструктивным параметрам и свойствам материала деталей.

Произведем классификацию каждой из деталей представителей, входящих в сборочный узел по основным признакам.

Деталь типа: валик с головкой, далее - ‘ винт ’:

- имеет форму тела вращения

- симметричная

- имеет одну ось симметрии, параллельную оси вращения

- имеет одну плоскость симметрии

- деталь мелкая

- простая в исполнении

- материал обладает магнитными свойствами

- является проводником

Деталь типа ‘ шайба ’:

- имеет форму тела вращения

- симметричная

- имеет одну ось симметрии, параллельную оси вращения

- имеет две плоскости симметрии

- деталь мелкая

- простая в исполнении

- материал обладает магнитными свойствами

- является проводником

1.2. Анализ технологичности конструкции.

При анализе вопросов технологичности конструкции целесообразно выделять анализ технологичности деталей и анализ технологичности изделий.

Приводя анализ технологичности деталей необходимо оценить их форму, классифицировать детали по количеству осей и плоскостей симметрий, возможных различных положений детали , определить возможность сцепления деталей в цепочки, выявить наличие фасок или направляющих элементов у сопрягаемых деталей, отметить простоту и надежность установки базовых деталей изделия на рабочих позициях сборочных автоматов с учетом принципов совмещения и постоянства баз, выявить возможность использования унифицированных стандартных и нормализованных деталей.

Конструкция деталей такова, что при выдаче их из бункерно-ориентирующих устройств они не сцепляются в виде двух или более цепочек, образование которых приводит к прекращению выдачи деталей из бункеров. Детали имеют простую геометрическую форму, удобные технологические базы. В геометрии деталей отсутствуют сложные в исполнении элементы. Являясь симметричными, простыми деталями винт и шайба уменьшают количество возможных положений на лотке, тем самым упрощая процесс ориентации.

Элементы данного узла (рис. 1.1.) сопрягаются по посадке с зазором H7/f7, для обеспечения простоты сопряжения необходимо ввести конструктивный элемент - фаску, ее величина будет рассчитана позже. Простота конструкции винта обеспечивает надежную установку и закрепление в сборочном приспособлении.

Конструкция изделия в целом такова, что при сборочном процессе детали могут подаваться по простым прямолинейным траекториям, что удобно для подвода и отвода сборочных инструментов. Также исключается использование дополнительного приспособления для поворота так как процесс сборки производится с одной стороны. А это заметно упрощает производственный процесс.

Еще один конструктивный элемент - канавка необходим для более плотного прилегания торцов деталей друг к другу.

![]()

рисунок 1.1.

1.3. Построение операции сборки.

Для составления схемы автоматической сборки используем рекомендуемый источник - [6 ,c. 483-485];

Собираемые детали и сборочный узел изображены в виде прямоугольника, а операции - в виде окружностей с последовательной нумерацией.

Процесс сборки (рис. 1.2.) включает в себя:

1а - загрузка шайб с транспортера в бункерно-загрузочное устройство.

1б - загрузка винтов с транспортера в бункерно-загрузочное устройство.

2а - предварительная ориентация, захват, отсекание и подача шайб в

ориентирующее и базирующее сборочное устройство.

2б - предварительная ориентация, захват, отсекание и подача винтов в

ориентирующее и базирующее сборочное устройство.

3 - ориентация сопрягаемых деталей на сборочной позиции с точностью,

обеспечивающей собираемость узла и фиксацию.

4 - соединение и фиксация сопрягаемых деталей

5 - контроль требуемой точности относительного положения деталей

сопряженных в узел.

6 - загрузка и транспортировка готовой сборочной единицы.

Обозначения:

Д1 - винт

Д2 - шайба

Строим схему операции сборки.

рисунок 1.2.

2. РАЗРАБОТКА ПРОЕКТА АВТОМАИЧЕСКОГО

СБОРОЧНОГО ОБОРУДОВАНИЯ.

2.1. Определение условий собираемости.

2.1.1. Для данного сборочного узла наиболее подходит базирование по наружной цилиндрической поверхности винта.

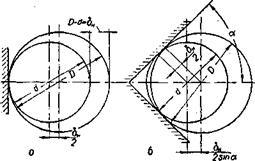

Возможность автоматического сопряжения винта с шайбой выражается по формуле:

Dmin і dH/2 + 2e, мм

где Dmin - минимальный зазор сопряжения, мм;

dН - допуск наружного диаметра шайбы, мм;

e - эксцентриситет наружной и внутренней поверхности шайбы, мкм.

Подставив, используя СТ СЭВ 144-75, значения величин, данных в задании получаем:

0.013 і 0.015/2 + 2*0.007

0.013 і 0.0215

Неравенство не выполняется. Для осуществления автоматической сборки торцевые поверхности сопрягаемых деталей должны иметь фаску размером C:

C = dH / 2 + dв / 2 + 2*e, мм

где dв - допуск внутреннего диаметра шайбы, мкм;

Подставив значения получаем:

C = 0.015 / 2 +0.015/2 +2*0.007 = 0.029 мм

По полученным результатам выбираем фаску на торцевой поверхности винта C = 0.4 x 45°

2.2. Выбор схем базирования собираемых деталей на сборочной позиции.

Процесс автоматической сборки связан с изменением базирования деталей по пути загрузочных устройств до соединения и фиксации достигнутого ими положения. Наиболее ответственным этапом автоматизации сборки является обеспечение точности относительного положения собираемых деталей на технологических базах перед их сопряжением.

Существует два метода реализации относительного ориентирования детали перед сборкой:

- жесткое базирование;

- самоориентация;

Пользуясь рекомендациями [12, c.51-52] выбираем смешанный метод ориентации деталей перед сборкой. Деталь типа винт - самоориентируется (принцип действия самоориентационного приспособления рассмотрен дальше), деталь типа - шайба ориентируется жестким базированием, при помощи призматического упора и зажима (рис. 4.3)

Похожие работы

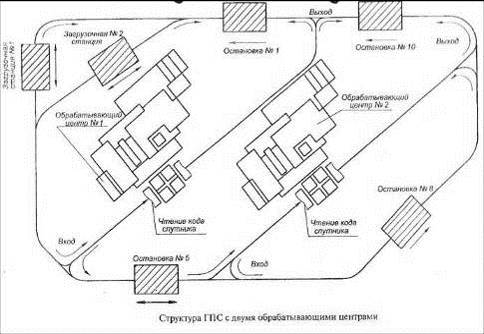

... маршруту транспортирования заготовок; • управление складом инструментов; • управление транспортировкой грузоединиц; • управление оборудованием технологического процесса; • управление складом готовых изделий. 2. По принципу реализации производственного процесса различают операции: • динамическое и статическое ведение состояния склада материала; • динамическое и статическое ...

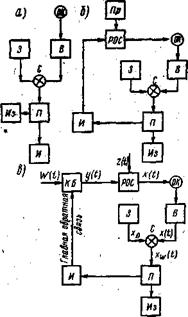

... Ориентировочный объем раздела КИП и А в дипломном проекте - 10...15 страниц рукописного текста. Графическая часть состоит из одного чертежа - функциональной схемы автоматизации заданного технологического процесса. Подробные указания по выполнению функциональной схемы приведены в разделе 4. 3. УКАЗАНИЯ ПО ВЫБОРУ СРЕДСТВ АВТОМАТИЗАЦИИ Конкретные типы средств автоматизации выбирают с учетом ...

... . С развитием специализации в промышленности связаны массовость и поточность производства, внедрение специализированного, высокопроизводительного оборудования, 'применение передовых технологий, механизация и автоматизация производственных процессов, повышение квалификации и производительности труда, рабочих и инженерно-технического персонала, что снижает себестоимость продукции при одновременном ...

... сопряжения их. Устройства автоматического контроля. Контрольные автоматы классификация по назначению. Разработка новых высокопроизводительных методов и все шире внедряющаяся автоматизация технологических процессов обработки деталей машин привели к существенному снижению трудоемкости их изготовления. Производительность процессов контроля пока растет медленнее. Увеличивается количество ...

0 комментариев