Навигация

Принципиальные схемы основных механизмов и устройств

4.3. Принципиальные схемы основных механизмов и устройств.

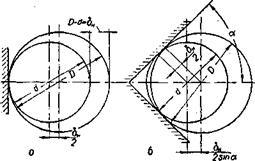

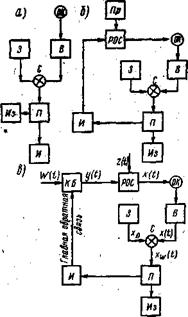

Принцип действия приспособления для сопряжения состоит в следующем - винт подается по питателю на сборочную позицию (рис 4.1), упираясь в ориентирующий элемент - призму. Шайба подается по транспортной ленте специальной формы (рис 4.2), при срабатывании фотоэлемента зажимное устройство (рис 4.3) поднимает шайбу с транспортера и подает на рабочую позицию, (рис 4.4) происходит зажим. При этом шайба ориентируется относительно прижимной призмы. Гидро-привод обеспечивает перемещение запресовочной матрице (рис. 4.1 поз. 2). Опускаясь прес ориентирует винт благодаря направляющему скругленному пальцу. При этом копировальный механизм (рис 4.5) обеспечивает развод удерживающих винт плит, в момент выхода опоры из-под винта он уже находится в сориентированном положении и отсутствие опоры позволяет ему соскользнуть вниз; но направляющий элемент имеет расчетную длину достаточную для сохранения винтом ориентации. Наличие фаски на сопрягаемой части винта обеспечивает выбор погрешности базирования и начальное сцепление с шайбой.

В это момент упор преса начинает запрессовку винта. Достигнув конечной позиции прес начинает подниматься а зажимное устройство для шайбы с уже готовым узлом опускаться, помещая его на транспортер. Для выступа части винта транспортер имеет специальную прорезь (рис 4.2).

4.4. Принцип совмещения баз.

Базирование деталей производиться относительно общей направляющей (размер Lб рис. 4.1 и 4.3), что обеспечивает общую базу и высокую точность при сопряжении.

4.5. Принцип работы копировального устройства.

Копировальное устройство (рис. 4.5) позволяет вывести направляющую опору из зоны запрессовки. Это обеспечивается за счет ее подвижности. Опора состоит из двух сегментов находящихся на двух параллельных друг другу осях. Благодаря пружинам эти сегменты прижаты друг к другу. Перпендикулярно осям находится копировальный элемент - круглый палец.

При опускании матрицы (2) вниз подается шаблон (1) для копира (3). Согласно форме шаблона копир начинает перемещаться и вместе с ним опорные сегменты. Реально высвобождение опор произойдет когда 10мм центровочной и 15мм направляющей части пальца будут находиться в отверстии. Но еще до начала воздействия преса на винт опоры отойдут еще на дополнительно-запасное расстояние в 3мм (Lз рис. 4.1) от центральной оси опор.

4.6. Принцип работы транспортера для шайб.

Транспортер (рис. 4.2.) состоит из чередующихся двух сегментов - загрузочного (1) и разгрузочного (2). Разгрузочный сегмент имеет центрирующий элемент - скругленный палец (3). И датчик (4) для фотоэлемента, который позволяет отсекателю точно подать шайбу на транспортную ленту, так же датчик дает сигнал на сборочное приспособление о необходимости срабатывания подъемного механизма. Загрузочный сегмент имеет прорезь для выступающей части сопряженного узла. Ширина транспортной ленты обеспечивает подъемно-зажимному устройству свободно выполнять свои функции по захвату шайбы, так как диаметр шайбы более чем на 15 мм в радиальном направлении перекрывает ширину ленты.

![]()

рисунок 4.1.

рисунок 4.2.

![]()

рисунок 4.5.

рисунок 4.3.

рисунок 4.4.

5. УТОЧНЕНИЕ ОЖИДАЕМЫХ ТЕХНИКО ЭКОНОМИЧЕСКИХ

ПОКАЗАТЕЛЕЙ ПРОЕКТИРУЕМОГО ОБОРУДОВАНИЯ

5.1. Уточнение производительности сборочного оборудования.

Предварительно, на основе ранее разработанной циклограммы, рассчитывается производительность (цикл) выполнения сборочной операции

Тц с учетом времени, затрачиваемого на подачу, ориентацию, сопряжение деталей и времени транспортирования собранного узла.

По величине Тц определяется производительность Q оборудования, а также физическая производительность Qф с учетом потерь времени, характеризуемых коэффициентом использования автоматического оборудования h ( принимается, что h = 0.95 ).

Величина Qф и Q более, чем на 20% проводится корректировка режимов работы сборочного оборудования, осуществляется дифференциация или концентрация переходов. После чего вновь пересчитывается оценка Qф.

Общая методика расчета производится по формулам:

Продолжительность выполнения сборочной операции:

Тц = Тп + Тор + Тс + Ттр ,

где Тп - время, затрачиваемое на подачу деталей;

Тор - время, затрачиваемое на ориентацию;

Тс - время, затрачиваемое на сопряжение;

Ттр - время, затрачиваемое на транспортировку собранного узла.

Затраты времени на транспортировку собранного узла:

Ттр = L / u,

где L - расстояния лотков или магазинов до сборочной позиции;

u - скорость перемещения деталей при ориентации.

Время затрачиваемое на сопряжение определяется как:

Тс = 1 / n,

где n - число двойных ходов пресса в минуту ( n = 40ё90).

Подставляя значения в формулы получаем:

Тп+ Ттр = 0.45 / 0.4 * 60 = 0.018 мин

Тс = 1/60 = 0.016 мин

Тц = 0.016 + 0.018 = 0.034 мин

Продолжительность, как видно из формул, можно увеличить за счет совмещения элементов затрат времени. Общая производительность оборудования рассчитывается по формуле:

Q = 60 / Тц , шт/час

Q = 60 / 0.034 = 1765 шт/час

Фактическая производительность оборудования с учетом потерь времени составит:

Qф = Q * h,

где h - коэффициент использования автоматического оборудования. Выражающий отношение времени бесперебойной работы автоматической установки за период к суммарному времени работы и простоев за этот же период. Коэффициент характеризует качество работы автоматического оборудования, уровень эксплуатации, надежность в работе, степень загрузки и показывает долю времени его работы в общем фонде времени.

Qф = 1765 * 0.96 = 1695

Рассчитаем процент производительности:

D = ((1 - Qф / Q) * 100 %) Ј 20 %

D = (1 - 1695 / 2000) * 100 = 12% < 20 %

Процесс производителен.

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсовой работы был разработан автоматический процесс производства и сборки детали данной в задании. Было спроектировано сборочное приспособление для сопряжения деталей винта и шайбы. Описан технологический процесс автоматизированного сборочного участка с применением бункерно-загрузочных устройств, ориентируещего приспособления, отсекающих механизмов, транспортеров.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.

Автоматизация производственных процессов. Шаумян Г.А.

’’ Высшая школа ’’, 1967, -172с.

Автоматизация процессов в машиностроении. Учеб. пособие для вузов.

М. , ’’ Высшая школа ’’, 1973, -456с.

Власов С.Н., Чертаков Б.И. Справочник молодого наладчика

автоматических линий и специальных станков. Изд. 2-е переработанное

и дополненное. М., ’’ Высшая школа ’’, 1977, -248с.

Комплексная автоматизация производства. Л.И. Волкевич, М.П. Коваль

-М.: Машиностроение, 1983, 269 с.

Либерман Я.Л. Кувшинский В.В. Контрольно-сортировочные автоматы

-М.: Машиностроение, 1983, 96 с.

Маталин А.А. Технология машиностроения. -М.: Машиностроение,

1985, 496 с.

Справочник технолога-машиностроителя. Под редакцией

А.Г. Косиловой, Р.К. Мещерякова. -М.: Машиностроение, 1985, 656 с.

8. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под редакцией

А.Г. Косиловой, Р.К. Мещерякова. -М.: Машиностроение, 1985, 496 с.

Эксплуатация и наладка станков с программным управлением и

промышленных роботов. Под редакцией Марголита Р.Б.

-М.: Машиностроение, 1991. -272с.

Промышленные роботы и манипуляторы. Под редакцией Е.Е. Егоровой

Каталог. -М.: Машиностроение, 1986, 130 с.

31

МИНИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫ

Новокаховский политехнический институт

Кафедра: технология

машиностроения

КУРСОВАЯ РАБОТА

по курсу:

’’ОСНОВЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ’’

Разработал: Россинский Г.А.

Проверил: Трифонова О.Ф.

Новая Каховка

1998

РЕФЕРАТ.

Курсовая работа содержит 28 листов пояснительной записки и 4 чертежных листа формата А2.

В ходе курсовой работы была проделана следующая работа:

- разработан технологический процесс автоматической сборки детали

- разработан проект автоматического сборочного оборудования

- рассчитан ожидаемый технико-экономический показатель

проектируемого оборудования

СОДЕРЖАНИЕ.

Введение 5

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 6

1. Классификация объектов производства. 6

2. Анализ технологичности конструкции. 7

Построение операции сборки. 8

РАЗРАБОТКА ПРОЕКТА АВТОМАИЧЕСКОГО

СБОРОЧНОГО ОБОРУДОВАНИЯ. 10

1. Определение условий собираемости. 10

2. Выбор схем базирования собираемых деталей

на сборочной позиции. 11

РАЗРАБОТКА ТЕХНИЧЕСКОГО ПРОЕКТА

АВТОМАТИЕСКОГО СБОРОЧНОГО ОБОРУДОВАНИЯ. 12

1. Бункерно-загрузочное ориентирующее устройство

(БЗОУ) для винтов. 12

2. Бункерно-загрузочное ориентирующее устройство для шайб. 14

3. Устройства для накопления деталей. 14

4. Устройства ориентирования деталей. 15

4.1. Определение центров тяжести деталей. 16

5. Отсекатели. 17

6. Питатели 18

РАЗРАБОТКА ТЕХНИЧЕСКОГО ПРОЕКТА АВТОМАТИЧЕСКОГО СБОРОЧНОГО ОБОРУДОВАНИЯ. 19

1.Общее компоновочное решение. 19

2.Технологический процесс сборки. 20

3. Принципиальные схемы основных механизмов и устройств. 21

4. Принцип совмещения баз. 22

5. Принцип работы копировального устройства. 22

6. Принцип работы транспортера для шайб. 22

УТОЧНЕНИЕ ОЖИДАЕМЫХ ТЕХНИКО ЭКОНОМИЧЕСКИХ

ПОКАЗАТЕЛЕЙ ПРОЕКТИРУЕМОГО ОБОРУДОВАНИЯ 26

1. Уточнение производительности сборочного оборудования. 26

ЗАКЛЮЧЕНИЕ 28

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.

Похожие работы

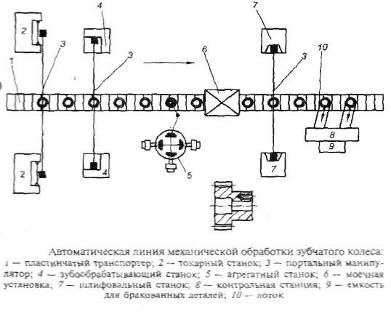

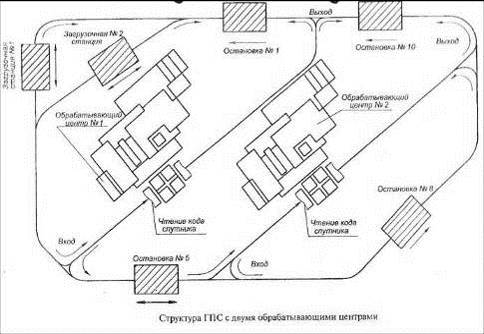

... маршруту транспортирования заготовок; • управление складом инструментов; • управление транспортировкой грузоединиц; • управление оборудованием технологического процесса; • управление складом готовых изделий. 2. По принципу реализации производственного процесса различают операции: • динамическое и статическое ведение состояния склада материала; • динамическое и статическое ...

... Ориентировочный объем раздела КИП и А в дипломном проекте - 10...15 страниц рукописного текста. Графическая часть состоит из одного чертежа - функциональной схемы автоматизации заданного технологического процесса. Подробные указания по выполнению функциональной схемы приведены в разделе 4. 3. УКАЗАНИЯ ПО ВЫБОРУ СРЕДСТВ АВТОМАТИЗАЦИИ Конкретные типы средств автоматизации выбирают с учетом ...

... . С развитием специализации в промышленности связаны массовость и поточность производства, внедрение специализированного, высокопроизводительного оборудования, 'применение передовых технологий, механизация и автоматизация производственных процессов, повышение квалификации и производительности труда, рабочих и инженерно-технического персонала, что снижает себестоимость продукции при одновременном ...

... сопряжения их. Устройства автоматического контроля. Контрольные автоматы классификация по назначению. Разработка новых высокопроизводительных методов и все шире внедряющаяся автоматизация технологических процессов обработки деталей машин привели к существенному снижению трудоемкости их изготовления. Производительность процессов контроля пока растет медленнее. Увеличивается количество ...

0 комментариев