Навигация

Пожарная опасность трубчатых печей

| |||||

f НЕФТЯНАЯ КОМПАНИЯ "СИДАНКО" Открытое акционерное общество "УДМУРТНЕФТЬ" ОТРЯД ВЕДОМСТВЕННОЙ ПРОФЕССИОНАЛЬНОЙ ПОЖАРНОЙ ОХРАНЫ

трубчатых печей

Ижевск- 2001г | |||||||||

УТВЕРЖДАЮ

Генеральный директор

ОАО "Удмуртнефть"

____________Е.И.Богомольный

« __ » декабря 2001г

![]()

![]()

Справочно-методическое пособие

« Пожарная опасность трубчатых печей »

( типа ПТБ-10, ПТБ-1 ОМ, ПТБ-1 ОА, БТП-10, ПТБ-5-40, ПТБ-5-40А, ППН-3 и пр.)

![]()

Настоящее справочно-методическое пособие разработали:

Начальник Отряда ведомственной

профессиональной пожарной охраны

(ОВППО) ОАО "Удмуртнефть" А.С. Измайлов

Оперативный дежурный ОВППО С. В. Пилин

Инструктор по противопожарной профилактике

ВПК№2 по охране Киенгопского месторождения нефти А.Б. Зезянов

Согласовано:

Председатель профсоюзного комитета

Отряда ВППО ОАО "Удмуртнефть" А.Ф.Набоков

Рецензент: Главный технолог-зам.начальника

отдела по производству подготовки и

реализации нефти (ОПП и РН) ОАО «Удмуртнефть» И.Н.Усанов

& Настоящее Справочно-методическое пособие ![]() не может быть полностью или частично воспроизведено, тиражировано без разрешения ОАО "Удмуртнефть" .

не может быть полностью или частично воспроизведено, тиражировано без разрешения ОАО "Удмуртнефть" .

G При перепечатке материалов из Справочно-методического пособия![]() «Пожарная опасность трубчатых печей» ссылка на Отряд ВППО ОАО "Удмуртнефть" обязательна.

«Пожарная опасность трубчатых печей» ссылка на Отряд ВППО ОАО "Удмуртнефть" обязательна.

© Отряд ВППО ОАО "Удмуртнефть"

® №01 / 770 от 23.11.01г

Ижевск- 2001г

Аннотация

В пособии приведены основные сведения о назначении , устройстве трубчатых

печей, в том числе «ПТБ-5», «ПТБ-10» и «ПП-1,6». Отмечены причины взрывов и

пожаров при эксплуатации печей, приведены примеры пожаров и аварийных ситуа-

ций в ОАО «Удмуртнефть».

Рассмотрены вопросы паро- и азотного пожаротушения печей и продувки инертным газом технологического оборудования. Даны извлечения из Правил пожарной безопасности в нефтяной промышленности (ППБО-85). Указаны физико-химические свойства и показатели пожаровзрывоопасности нефтей.

Пособие предназначено для работников пожарной охраны, может быть полезно

инженерно-техническим работникам на ППН и студентам нефтяного факультета УдГУ.

Пожарная опасность трубчатых печей

I. Назначение, устройство и работа трубчатых печей

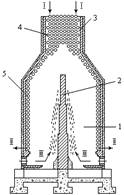

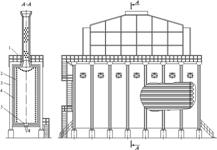

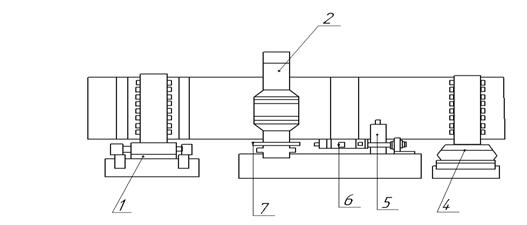

Нагревание горючих жидкостей до высоких температур наиболее часто производится в непрерывно действующих печах трубчатого типа, например «ПТБ-5», «ПТБ-10» ( печь трубчатая блочная), блочных огневых нагревателях или установках с огневым подогревом, аналогичных «ПП-1,6» ( путевой подогреватель).

Трубчатые печи применяются при перегонке нефти и мазута, производстве высокооктановых бензинов, при всех видах крекинга, гидрогенизации жидких и твердых топлив, дегидрогенизации, разгонке каменноугольных смол, масел и других высококипящих жидкостей.

Теплообменная поверхность трубчатых печей имеет вид непрерывного трубчатого змеевика, по которому движется нагреваемая жидкость ( у нас- нефть).

Все трубчатые печи, где бы они ни применялись, имеют принципиально одинаковое устройство. По внешнему виду трубчатая печь представляет собой небольшой домик.

Стены печей — каркасные. Металлический каркас воспринимает нагрузку от основных элементов печи — свода, труб, арматуры, заполнения и пр. Внутренний слой стен выкладывается из огнеупорного шамотного кирпича, средний слой —из теплоизоляционного кирпича или негорючего теплоизоляционного материала, а наружный слой — из красного кирпича. Свод печи устраивается из огнеупорного подвесного кирпича. Отдельные кирпичи свода при помощи подвесок крепятся к каркасу.

Возможны совершенно иные способы теплоизоляции, например, как в печи «ПТБ-10»: вместо шамотного кирпича используется «сендвич», состоящий из листов жаропрочной стали и заключенного между ними слоя до 80-150мм минерало- ватного теплоизоляционного наполнителя.

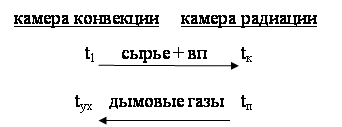

Внутренний объем печи разделяется горизонтальной или вертикальной стенкой на две неравные части, из которых одна- большая- является топочным пространством и называется камерой радиации, а другая- меньшая - называется камерой конвекции. В камере радиации монтируются топливные форсунки . Количество форсунок зависит от мощности печи и может быть от 4 до 16 и более.

Некоторые виды печей могут иметь два вида форсунок- жидкостные и газовые. Обычно одна половина форсунок работает на жидком топливе, питаясь от общей топливной магистрали, а вторая половина- на газообразном топливе. Воздух, необходимый для сжигания топлива, подается в подогретом состоянии по воздушным коробам .На месторождениях ОАО «Удмуртнефть» эксплуатируются печи на газообразном топливе.

Современные печи типа «ПТБ-5», «ПТБ-10» достаточно надежны в работе, имеют до семи степеней защиты, аппаратуру контролирующую изменение параметров по давлению (Ратм) в трубопроводе – при поступлении нефтепродукта в печь и при выходе из нее; по температуре (t°C) нефтепродукта при поступлении в печь и при выходе из нее; по температуре (t°C) в радиантной и конвекционной камерах и пр. Обрыв пламени у форсунок контролируется датчиками с фотоэлементами по инфракрасному излучению пламени. При этом повторное зажигание погасших форсунок возможно будет только после продувки камерного пространства.

В радиантной и конвекционной камерах размещены трубы теплообменной поверхности.

Трубопроводы, расположенные в радиантной камере, называются радиант-ными секциями или экранами (например, потолочный экран , боковые экраны ). Обогрев этих трубопроводов происходит главным образом за счет теплового излучения, т. е. радиации факелов пламени и раскаленных продуктов сгорания, а потому камера и носит название радиантной.

Трубопроводы , расположенные в конвекционной камере, называются конвекционными трубами. В обогреве этих труб существенную роль играет теплопередача от дымовых продуктов путем конвекции (отсюда и название камеры).

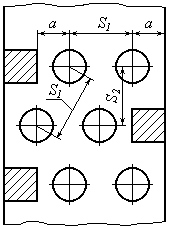

Основную, тепловую нагрузку в трубчатых печах воспринимают радиантные секции, конвекционные же трубы воспринимают значительно меньше тепла. Для увеличения количества тепла, воспринимаемого конвекционными трубами, их располагают очень близко друг к другу и заполняют ими весь объем камеры. Это повышает скорость движения и турбулентность дымовых продуктов.

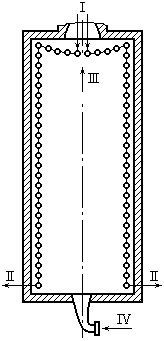

Все трубы конвекционной и радиантной секций последовательно соединяются в один непрерывный змеевик . Диаметры применяемых труб колеблются в пределах от 76 до 159 мм, а общая длина змеевика в некоторых типах печей, например «ПТБ-10» доходит до 200-250м .

Трубы секций соединены последовательно фасонными отливками- так называемыми двойниками или ретурбендами, вынесенными в специальные короба . Двойники позволяют не только соединять концы двух соседних труб, но и производить очистку их внутренних поверхностей, а также заменять поврежденные трубы новыми, не нарушая соседних соединений. Двойники могут иметь различное устройство.

Корпус двойника имеет четыре отверстия. В два нижних отверстия ввальцовываются концы труб змеевика. Два противоположных отверстия конической формы плотно закрываются пробками и прижимаются болтом и распорной гайкой .

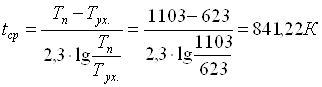

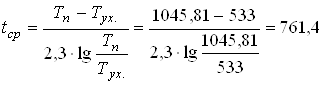

Жидкое и газообразное топливо, подводимое к форсункам, сгорает в камере радиации, выделяя большое количество тепла. Из радиантной камеры дымовые продукты поступают в конвекционную камеру, а затем в боров и дымовую трубу. В зависимости от назначения печи температура в зоне сгорания топлива может доходить до 750-1400° С. Температура дымовых продуктов при выходе из радиантной камеры колеблется около 800—900° С, а при выходе из конвекционной камеры в боров она примерно на 150—200° выше температуры поступающего в печь сырья.

Очень часто тепло отходящих дымовых продуктов используют для подогрева воздуха, подаваемого в печь. Жидкость, подлежащая нагреву, специальными насосами подается в трубы конвекционной камеры и, проходя последовательно все трубы, нагревается до заданной температуры.

Температурные режимы нагрева продукта и его давление в змеевиках зависят исключительно от назначения печи и меняются в весьма широких пределах:

· при подогреве нефтей в печах типа «ПТБ-10» на УПН температура продукта при выходе из печи достигает 60- 70°С , а давление в трубах (на входе)— 15-16 атм;

· при прямой гонке нефтей температура продукта при выходе из печи достигает 330—370°С , а давление в трубах (на входе)— 15 атм;

· при крекинг-процессах температура подогрева продукта может быть более 500° С, а давление – 50- 70 атм;

· при гидрогенизации сланцевой смолы температура сырья повышается до 460° С, а давление достигает 310 атм;

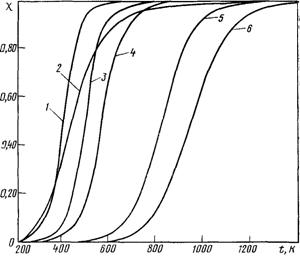

Работа трубчатых печей характеризуется постоянной циркуляцией по змеевикам значительного количества горючей жидкости, нагреваемой до высокой температуры (очень часто выше температуры самовоспламенения нефти , которая находится в пределах от 250 до 320°С) и находящейся под большим внутренним давлением, а также наличием в топочном пространстве источников открытого огня.

Одновременно в змеевиках трубчатой печи (в зависимости от ее типа) может находиться до 3- 15т горючей жидкости. Так как продукт в трубах находится под большим давлением и при высокой температуре, каждая его утечка может привести к серьезному пожару, получению ожогов обслуживающим персоналом.

При выходе наружу из печи продукт сразу же воспламенится, если его температура превышает температуру самовоспламенения. В противном случае продукт может интенсивно испаряться и воспламенится после того, как пары его будут затянуты в топочное пространство. Растекаясь по площадке и попадая в траншеи и канализацию, горящий продукт приводит к распространению огня на соседние аппараты и даже на соседние установки.

Попадая из змеевиков внутрь печи, продукт вызывает интенсивное горение, которое может привести к деформации труб змеевика, обрушению стен и свода, повреждению дымовых каналов и дымовой трубы. В этом случае огонь и дым будут выбиваться из всех отверстий наружу и перегревать каркас, вызывая его деформацию. Убытки от повреждения при пожаре могут быть большими, так как сама печь является достаточно дорогостоящим сооружением.

При эксплуатации трубчатых печей, так же как и всех других печей, возможны: взрывы в топочном пространстве; пожары в топочном пространстве; пожары вне печи. Рассмотрим более подробно причины их возникновения.

II. Причины взрывов и пожаров в топочном пространстве печей

Причины взрывов в топочном пространстве печей различны. Главным образом взрывы в топочном пространстве трубчатых печей могут происходить при розжиге форсунок и по тем причинам, которые рассмотрены выше.

Взрывы при работе печи вследствие обрыва факелов пламени мало вероятны, т.к. имеется на печах многоступенчатая система автоматики, исключающая самопроизвольную подачу газа после обрыва факелов пламени. Трудно предположить одновременное прекращение подачи и жидкого и газообразного топлива. Так же мало вероятно одновременное засорение всех форсунок.

Пожары в топочном пространстве печей возникают чаще всего в результате прогара или разрыва труб. Повреждение труб змеевика представляет собой одну из наиболее сильных аварий печи.

Змеевики трубчатых печей работают в очень тяжелых условиях. На них одновременно и постоянно воздействуют высокие температуры и большие внутренние давления. Кроме того, наблюдается коррозия материала под действием продукта и дымовых газов и происходит механический износ материала непрерывным потоком жидкости, в которой могут содержаться взвешенные твердые частицы.

Поэтому к трубам печей предъявляют высокие требования в отношении их прочности и стойкости против теплового, химического и механического износов. Применение некачественных труб и нарушение нормального режима работы приводят к быстрому износу металла. Решающее значение при прогаре труб имеет перегрев металла в результате коксоотложений.

Трубопроводы, находящиеся в печи, подвержены неравномерному тепловому воздействию. Средняя температура в радиантной камере примерно равна 950—1000° С, а в конвекционной камере — 500—600° С. Следовательно, стенки радиантных труб нагреваются до более высокой температуры, чем стенки конвекционных труб.

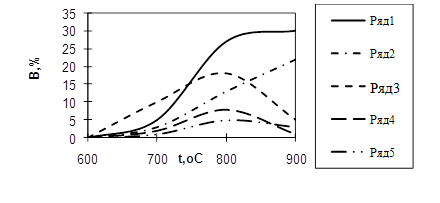

Высокая температура поверхности трубопровода вызывает термическое разложение прилегающих к ней слоев жидкости. В результате термического разложения образуется твердый пористый продукт — кокс, отлагающийся на поверхности трубы. Чем выше температура, тем интенсивнее коксообразование.

Коксообразование в трубах зависит не только от температурного режима работы, но и от скорости движения продукта по трубам. Как известно, при турбулентном режиме скорость движения частичек жидкости по трубе неодинакова. Частички жидкости, прилегающие к стенкам труб, движутся во много раз медленнее, чем частички, находящиеся в среднем сечении. Толщина пограничного слоя зависит от состояния поверхности трубы и средней скорости движения жидкости. Чем шероховатее поверхность трубы и чем меньше скорость движения жидкости, тем больше толщина почти неподвижного пограничного слоя. Этот слой подвергается интенсивному перегреву и термическому разложению с коксообразованием.

Скорость движения жидкости в трубах может снизиться в результате:

· уменьшения производительности насосов (снижение числа оборотов,

неисправность) или их остановки;

· неисправности редукционного клапана за печью или его закоксовывания;

· работы «на себя» центробежных насосов;

· аварии подводящих трубопроводов.

Особенно опасно полное прекращение циркуляции продукта, так как при этом трубы быстро закоксовываются и выходят из строя. Процесс закоксовывания пусть медленнее, но протекает даже при нормальных режимах работы.

Поэтому нарушение сроков очистки труб от кокса может привести к их прогару. Об интенсивном закоксовывании труб можно судить по следующим признакам:

· повышению температуры топочных газов на перевале печи при том же количестве сжигаемого топлива. Это происходит потому, что кокс, отлагаясь на трубах, уменьшает коэффициент теплопередачи от дыма к продукту. В результате уменьшается количество передаваемого жидкости тепла, и дымовые продукты уходят в боров более нагретыми;

· повышению давления у питающих насосов при нормальном давлении на выходе из печи или уменьшению давления на выходе из печи при нормальном давлении у питающих насосов. Это объясняется тем, что сопротивление труб увеличивается в результате уменьшения их сечения.

При достаточном опыте признаки прогара можно также определить визуально. Нужно отметить, что разрыв труб вызывается не только прогаром, но и другими причинами.

Сильный химический или механический износ материала труб может привести к их разрыву даже при нормальном давлении и тем более это возможно при повышенных давлениях.

Причиной усиленной коррозии металла с внешней стороны труб (со стороны топочного пространства) является нарушение нормального режима топки, т. е. работа с повышенным коэффициентом избытка воздуха, с избытком топлива или работа на повышенных температурных режимах против нормального. Естественно, что в большей степени этому виду износа подвержены центральные части радиантных труб.

Усиленную коррозию металла с внутренней стороны труб, т. е. со стороны продукта, вызывает наличие в нагреваемой жидкости повышенного количества вредных химических примесей.

Например, нефть или каменноугольная смола не обладают коррозийными свойствами по отношению к стали, но они могут содержать значительное количество примесей в виде различного рода сернистых соединений (H2S; FeS), свободной серы (S), хлористых солей и т. п., которые при определенных условиях сильно изнашивают металл.

Примечание: Обьемная доля содержания сероводорода в газовой фазе (над поверхностью жидкости) на УПН, ДНС-15,27,36 Гремихинского месторождения по данным института УдмуртНИПИнефть составляет 2-2,5%, на других месторождениях - не превышает 1%. Обьемная доля содержания растворенного сероводорода в нефтепродукте по всем месторождениям в Удмуртии до- 0,02% [ 5 ].

При гидролитическом разложении хлористых солей кальция и магния (СаСl2; МgСl2) образуется соляная кислота, которая, взаимодействуя со стенками аппарата, дает хлористое железо (FеСl3). При гидролитическом разложении сернистых солей образуется сероводородная кислота (HS), которая, взаимодействуя со стенками аппарата, превращается в сульфиды железа (FeS и FeS 2).

Наиболее сильный химический износ, как показывает опыт, наблюдается по концам труб на протяжении примерно 1 м от двойников. Поверхности труб на этих участках очищаются от образующегося налета окислов вихревыми потоками продукта, что и способствует лучшему взаимодействию коррозирующих агентов с металлом.

Иногда трубы змеевика, не вызывающие опасности по наружному виду, становятся причиной аварии вследствие внутренних дефектов металла или механического износа внутренней поверхности стенок.

Так же как химическая коррозия, механическое истирание наиболее сильно сказывается на концах труб, т. е. в местах изменения направления скоростей. Совместное действие коррозии и эррозии может привести к заметному уменьшению толщины стенок труб около двойников.

Внутреннее давление в системе повышается при нарушении нормального режима работы насосов, подаче продукта поршневыми насосами в ококсованные змеевики, неисправности редукционного клапана и т. п.

Особенно опасно для труб резкое изменение давления. Повреждение труб может быть небольшим в виде свища и весьма значительным в виде разрывов длиной в несколько десятков сантиметров. Естественно, что при этом в топку изливается большое количество горючего продукта и происходит интенсивное горение.

На практике отмечено много случаев повреждения труб из простой стали. Особенно часто встречается прогар труб.

Так, на одном из крекинг-заводов в г.Перми произошел прогар центральной трубы потолочного экрана печи легкого крекинга. Во внутренний объем печи вылилось при этом около 8 т нефтепродукта. Деформировалось 12 труб потолочного экрана и шесть труб боковых экранов. Огонь угрожал соседним аппаратам и насосной станции. Внутри печи огонь был потушен водяным паром, около печи — пенной и распыленной водой. Печь была остановлена на пять суток.

Внимание! При определении причины пожара нужно иметь в виду, что разрыв в средней части трубы радиантной системы вызывается в основном прогаром, а разрыв на конце трубы — уменьшением толщины стенок.

Интенсивное горение внутри топочного пространства, своего рода пожар, возникает также при попадании в печь горючей жидкости через газовые форсунки. При работе газовых форсунок, особенно в зимнее время, в газовой линии может образоваться значительное количество конденсата, который вместе с газом будет поступать в топку. Попадание жидкости в топку вызывает выброс огня через имеющиеся проемы наружу и резкий скачок температуры в печи, что приводит к частичному ококсовыванию труб.

На УПН Ижевского месторождения нефти 11 мая 2001г в 18 час 40 мин на технологической установке- печи "ПП-1,6" произошел технологический инцидент, который привел к пожару. Из-за розлива нефтепродукта горение распространилось по площади до 13 кв. м. Неисправности технологического оборудования были устранены только 15.05.01г к 18 час 30 мин. Простой оборудования составил четверо суток.

Вероятной причиной инцидента явилась неисправность датчика уровня жидкости (ДУЖ), предназначенного для контроля за уровнем нефтепродукта в установке УПС-3000. Регламентные работы на установке своевременно не проводились и датчик ДУЖ находился в не рабочем состоянии, т.к. поплавок завис на направляющей в результате касания смотровой лестницы.

При переполнении УПС-3000 нефтепродукт попал по газовой линии в газосушитель и далее по линии подачи попутного газа в газовую горелку печи "ПП-1,6", где и воспламенился. Вытекший нефтепродукт в течение часа под контролем дежурного караула ВПК№6 выгорал в камере сгорания печи и на земле. Учитывая длительность горения ,скорость выгорания нефтепродукта и площадь пожара можно сделать вывод , что произошел розлив не менее 1,95 м3 нефтепродукта.

Причины пожаров вне печи

Снаружи трубчатой печи пожары могут возникать:

· в камерах двойников (ретурбендов);

· у форсуночного фронта ;

· на подводящем или отводящем продуктопроводе при его повреждении.

Причины пожаров в камерах двойников (ретурбендов)

Выход нагреваемой жидкости или ее паров наружу через двойники наблюдается при неплотном прилегании пробки к корпусу двойника, при выбросе пробки, нарушении соединения труб с корпусом двойника и повреждениях корпуса.

Наиболее часто пожар возникает при выходе продукта вследствие неплотного прилегания пробки к корпусу. Эта неплотность образуется при слабой затяжке нажимных болтов или недостаточно тщательной очистке поверхностей от частичек кокса. Через получившуюся щель выходит струйка жидкости или, чаше, пара. Струйка пара рассеивается в окружающее пространство. Когда выходящий продукт нагрет выше температуры самовоспламенения, он сразу же загорается. Это повреждение несерьезное и очень часто само ликвидируется, т. е. неплотность постепенно сама закоксовывается.

Серьезную аварию представляет выброс пробки или нарушение соединений труб с корпусом двойника. Выброс пробки происходит в результате срыва резьбы болта или гайки, поломки хвоста гайки или приливов корпуса. Причина этого заключается не только в дефектах металла, но и в перенапряжениях, особенно при попытке ликвидации неплотностей пробки путем подтяжки болта без снижения давления в трубах.

Концы труб соединяются с корпусом двойника развальцовкой. При некачественной развальцовке двойник вырывается из труб. Одной из причин выброса пробки и вырыва двойника из труб является работа при повышенном давлении или резкое изменение давления.

При этих видах аварии наружу под большим давлением выбрасывается струя горючего продукта. Чаще всего он сразу воспламеняется. Если же продукт сразу не воспламенится, то происходит интенсивное испарение с загазовыванием территории установки. Образовавшееся газовое облако может воспламениться от форсунок печи или от других источников, расположенных на пути его движения. Выброшенные с большой силой пробки или двойники могут повредить соседние аппараты.

На одном из заводов г. Казани после ремонта трубчатой печи ее стали пускать в действие. Розжиг начали в 6 час утра. К 14 час печь была введена в нужный температурный режим, но работала под давлением в два раза меньше нормального( т.е менее50 атм) . В 15 час 15 мин давление резко повысили до 49 атм. Сразу же после этого произошла авария. Из печи были выброшены на расстояние более 25 м четыре двойника, сорваны три решетки и подвески труб. Одновременно из печи под большим давлением стала выбрасываться жидкость, которая сразу же воспламенилась. Горящая жидкость, разливаясь по территории, охватила огнем расположенные рядом аппараты и сооружения. Несколько человек получили серьезные ожоги. Пожар был полностью ликвидирован только через полтора часа.

Непосредственными причинами вырыва двойников из труб явились большая динамическая нагрузка, вызванная резким повышением давления в системе, и некачественная развальцовка труб в вырванных двойниках.

Корпус двойников работает почти в таких же тяжелых условиях, как трубы. При изготовлении двойников из некачественного материала или при резких изменениях температур в корпусе могут образоваться трещины. Чаще всего повреждение возникает в результате воздействия на корпус атмосферных осадков (снег, дождь, сильный холодный ветер), если коробки двойников не имеют дверец или они неисправны. В первую очередь трещины появляются в перемычке между отверстиями для пробок.

Причины пожаров у форсуночного фронтаПожары у форсуночного фронта возникают в результате утечки топлива через неплотности фланцевых соединений трубопроводов, сальников вентилей и задвижек, а также при механическом повреждении линий.

Утечка топлива может наблюдаться также при переполнении или неисправности напорных топливных бачков.

Открытый огонь печей, факелы пламени, применяемые для розжига форсунок, искры и раскаленные газы, выходящие через трещины кладки, а также высокая температура поверхности печи и дымоходов нередко вызывают воспламенение излившегося топлива, нагреваемых веществ и сгораемых строительных конструкций.

Причины пожаров на подводящем или отводящем

продуктопроводе при его повреждении

Повреждения трубопроводов, подводящих или отводящих продукт из печи, образуются вследствие различного рода динамических воздействий и температурных деформаций. Стенки труб, особенно отводящей, нагреты до высокой температуры, поэтому отсутствие компенсаторов или нарушение теплоизоляции может привести к появлению больших температурных напряжений. Утечка жидкости наблюдается также при повреждении прокладок во фланцевых соединениях (разъедание, выжим) или удлинении нагретых крепежных болтов. Выход жидкости или ее паров при неисправности отводящей линии часто сопровождается самовоспламенением их.

III. Остановка и пуск трубчатой печи.

Остановка трубчатой печи может быть:

· плановой на чистку ;

· для ремонта;

· аварийной.

При остановке печи на ремонт или чистку медленно гасят форсунки и при непрерывной циркуляции продукта по трубам производят постепенное охлаждение конструкции печи. После этого выдавливают содержимое змеевиков и продувают их водяным паром до полного удаления продукта, что определяется через пробный краник по цвету и запаху.

Вскрытие пробок можно начинать через 30—35 мин после прекращения подачи пара. Сначала следует вскрывать контрольные пробки (верхние, по одной в каждой секции) для снижения давления в системе, а затем все остальные.

Очистка труб от кокса — трудоемкая и длительная операция. Для сокращения ее продолжительности чаще всего производят очистку труб радиантной секции путем продувки их водяным паром при одновременном подогреве до безопасной температуры в течение 8 час.

Все ремонтные работы в борове и дымовой трубе выполняют только после тщательной продувки их водяным паром и последующего вентилирования.

Аварийная остановка печи требуется при прогаре труб, порче питающих насосов, прекращении подачи электроэнергии или пара, сильных утечках в двойниках, а также при авариях и пожарах соседних аппаратов.

В случае аварии необходимо сразу же потушить топливные форсунки и подавать пар во внутренний объем печи, приняв срочные меры к остановке питающих насосов. После снижения давления продукта следует выжать его из змеевиков водяным паром в аварийную емкость или в ректификационную колонну. Подачу пара в змеевик нужно продолжать и после удаления продукта, пока трубы не будут охлаждены.

При возникновении пожара необходимо немедленно потушить форсунки, закрыв общую задвижку на газовой и жидкостной линиях, подать в топочное пространство пар при полном открытии паровых вентилей, остановить сырьевой насос, принять срочные меры к выдавливанию продукта из змеевиков в аварийную емкость, закрыть все отверстия и окна в печи, закрыть шибер воздуха и дыма.

Для выдавливания нагреваемой жидкости из змеевика при остановке и аварии печь оборудуют системой паропроводов, присоединяемых к подводящей и отводящей линиям, а иногда и к промежуточным точкам змеевика.

Во избежание попадания нагреваемой жидкости в паровую линию необходимо, кроме вентиля, устанавливать на линии обратный клапан. Для контроля за состоянием обратного клапана и запорного вентиля служит спускной контрольный краник, всегда открытый в атмосферу (кроме момента выжатия). Перед подачей пара в змеевики из паровых линий спускают конденсат.

При прогаре трубы в радиантной секции змеевик продувают паром сверху вниз, а при прогаре трубы в конвекционной секции — снизу вверх. Пар ропускают по трубам в течение всего периода остывания печи.

Перед пуском печи после очистки или ремонта необходимо тщательно осмотреть все ее части и произвести испытание на давление. Перед испытанием змеевик печи промывают водой по ходу продукта в течение нескольких часов.

Испытание и опрессовку можно производить водой или жидкостью, подлежащей нагреву. Давление в системе повышают медленно и в два-три приема. После каждой ступени повышения давления осматривают все соединения и отмечают дефекты. Продержав печь под испытательным давлением в течение 5 мин, его медленно снижают. Дефекты устраняют только после снижения давления до атмосферного.

После испытания печь ставят на циркуляцию и разжигают форсунки.

IV. Пожаро- взрывоопасные свойства нефтей

Нефть, легковоспламеняющаяся жидкость, представляющая собой смесь углеводородов с различными соединениями (сернистыми, азотистыми, кислородными). Свойства нефтей различны в зависимости от месторождения ( см. приложение-таблица №1).

Плотность-730—1040 кг/м3; начало кипения обычно около 20°С; встречаются и более тяжелые нефти (начало кипения 100°С и больше); теплота сгорания (43514—46024) кДж/кг; диэлектрическая постоянная 2—2,5; удельное электрическое сопротивление 5•108—3•1016 Ом•м.

В воде практически не растворима. Сырые нефти способны при горении прогреваться в глубину, образуя все возрастающий гомотермический слой. Скорость выгорания их (5,2—7)•10-5 м/с; скорость нарастания прогретого слоя (0,7—1,0)•10-4 м/с; температура прогретого слоя 130-160°С; температура пламени 1100°С.

При тушении водой и пенами нужно остерегаться вскипания нефтепродукта.

V. Краткие сведения о пожарах и технологических инцидентах

при эксплуатации печей на месторождениях в Удмуртии

За годы развития ОАО «Удмуртнефть» ( с 1975 по 2001г) зарегистрировано 17 случаев пожаров на трубчатых печах различных типов.

На Мишкинском месторождении нефти ( 14.10.75г) произошло загорание внутри дымоотводных труб блока нагрева печи типа «БН». Причина пожара была вызвана перегревом внутренней рубашки и, как следствие прогаром труб.

Через год (3,11,23.03. и 25.07.76г) там же, на этой же печи ночью вновь произошли аналогичные пожары, через прогары труб разлилась нефть. Тушение проводилось длительное время в течение от 1 до 4 часов.

На Киенгопском месторождении нефти ( 24.01. и 6.12.76г) также отмечены пожары на печи «БН-5», причиной которых явились прогар труб и пробой прокладки .

В декабре 1977г начинается новая серия пожаров на печах. Вновь горит нефть под печью типа «БН-5» на Мишкинском месторождении нефти (7 и 9.02.77г.). Причина - прогар труб.

1978г- ночью загорается нефть под печью типа БН-5 на Мишкинском месторождении нефти (5.02.78г.). Через месяц-18.03.78г, а потом 8.11.78г- из-за прогара труб опять-таки на Мишкинском месторождении загорается разлившаяся нефть у печи «БН». Конец 1978г «знаменуется» пожаром на печи «ПТБ» Киенгопского месторождении нефти ( 26.12.78г) .

В 1979 г пожары на печах не зарегистрированы. В конце 1980г (26.12.80г) на Ельниковском месторождении нефти отмечен пожар на печи «БН», причина которого вновь связана с прогаром труб.

В течение 4-х лет(1981-1984г) на объектах нефтедобычи не было пожаров, связанных с неисправностью печей. В конце 1985г теперь уже на Гремихинском месторождении нефти 22.12.85г регистрируется пожар на печи «БН», причина которого связана с прогаром труб.

Пять лет спустя печь «БН» на Гремихинском месторождении нефти еще раз напоминает о себе (25.01.90г). Возникает пожар в результате прогара и разрыва сварного шва труб.

В последующие годы на месторождениях внедряются в производство и начинают использоваться более совершенные печи типа «ПП-1, 6», «ПТБ-5» и «ПТБ-10».Пожары и аварийные на печах резко идут на убыль. В течение последующих пятнадцати лет инцидентов на печах не фиксируется вплоть до 11. 05. 2001г ( см. стр.7).

VI. Пожарно-профилактические мероприятия

Основной несущей конструкции печи — металлическому каркасу — необходимо обеспечивать возможность температурных деформаций. Для этого некоторые соединения делают не сварными, а болтовыми с овальными отверстиями для болтов. Каркас не должен перегреваться. Поэтому внутреннюю полку швеллеров или двутавров защищают со стороны топочного пространства огнеупорным кирпичом толщиной не менее 20—25 см (или блоками из минерало- ватного теплоизоляционного наполнителя).

Вторую полку не следует закрывать кладкой для свободного омывания воздухом с целью охлаждения.

Во избежание вредных деформаций кирпичного заполнения при неравномерном прогреве устраивают температурные швы .

Прогрев печи нужно производить медленно. Сначала зажигают две-три форсунки, через 30 мин.— следующие две и т. д. Режим разогрева печи выбирается таким, чтобы продукт, циркулирующий по трубам, нагревался не более чем на 40—50° С в час. Правило розжига форсунок — общее для всех печей.

Для защиты конструкции печи от разрушения при возможном взрыве в топочном пространстве боковые стены радиантной камеры, как правило, оборудуют предохранительными клапанами . Ничто не должно мешать полному открытию клапанов, они должны быть доступны наблюдению и проверке.

Змеевики трубчатых печей, как наиболее ответственную часть, выполняют из жаростойкой и износоустойчивой стали. Трубы из высоколегированной стали работают почти до полного закоксовывания, не прогорая.

Для обеспечения работы печи без интенсивного теплового, химического и механического износов труб необходимо контролировать: установленные режимы давления в змеевиках, температурные режимы работы, качество сырья, соблюдение сроков чистки и профилактического ремонта.

Практикой установлено, что для уменьшения возможности термического разложения давление в трубах должно быть таким, чтобы скорость жидкости была в пределах 1—3 м/сек. Для каждой печи устанавливают нормально допустимые величины давления продукта перед входом в змеевик и по выходе из него и контролируют действительное давление. Нужно следить, чтобы отводные трубки к самопишущим манометрам не закоксовывались.

Во избежание прекращения подачи жидкости в печь емкости, из которых питаются насосы, должны иметь четко обозначенный аварийный уровень. Следует наблюдать, чтобы уровень продукта в емкости не понижался до аварийного.

Режим работы топочного пространства должен контролироваться и регулироваться автоматически. Нормально установленная температура в радиантной камере на перевале и по выходе дымовых продуктов из конвекционной камеры в боров поддерживается терморегуляторами, фиксирующими действительную температуру и регулирующими подачу топлива к форсункам. Правильность сгорания топлива контролируется анализатором состава дымовых продуктов.

Для каждой печи устанавливается температура поступающего в змеевик и выходящего из него продукта. Для измерения действительной температуры в этих точках помещают термопары с самопишущим устройством.

Все контрольно-измерительные приборы должны быть сосредоточены в одном месте и за их показаниями нужно постоянно следить, а их исправность контролировать.

Для уменьшения химического износа труб количество вредных примесей, содержащихся в нагреваемой жидкости, не должно превышать величину, установленную инструкцией. Фактическое содержание примесей определяют анализом и отмечают в журнале.

В жидкости не должно быть твердых взвешенных частиц. Жидкость, содержащую примеси больше нормы, подвергают предварительной очистке.

Для каждой печи, исходя из режимов ее работы и состава сырья, составляют график чистки и предупредительного ремонта. Чистку труб от кокса, графита и сажи производят строго по графику. В это же время всю печь и особенно трубы тщательно осматривают и проверяют.

Правила пожарной безопасности нефтеперерабатывающей промышленности требуют, чтобы во время эксплуатации трубчатой печи контролировалось состояние ее труб. Работа с отдулинами и свищами в трубах, а также с износом выше допустимых пределов (уменьшение толщины стенок) запрещается во избежание разрывов труб.

Для выявления отдулин и определения степени износа труб нужно производить не только осмотр, но и необходимые промеры.

Наружный осмотр и промеры наружного диаметра труб осуществляют при каждой остановке печи во всех местах, где это возможно. Внутренний диаметр измеряют по установленному графику в разные сроки для различных печей и даже для различных труб.

Степень изменения диаметра труб, подлежащих замене, зависит от назначения печи, характера сырья, а также материала труб и приводится в соответствующих таблицах.

Например, для потолочного экрана печи прямой гонки хромомолибденовую трубу с нормальными размерами 116,8 х 126,6 мм бракуют, если ее внутренний диаметр стал 119 мм или внешний диаметр 132 мм. Так как некоторые трубы наиболее сильно изнашиваются по концам то допускается применение конических втулок при определенном износе трубы у двойника.

Результаты промера и отбраковки труб заносят в специальный журнал.

Материал, применяемый для изготовления корпусов и пробок двойников, должен противостоять действию высоких температур и коррозии, особенно при переработке сернистых продуктов. Таким материалом является легированная сталь. Нажимные болты и гайки работают примерно в таких же условиях и, следовательно, их нужно изготовлять также из высококачественной стали.

Нельзя использовать двойники с имеющимися или заваренными трещинами. Подтяжку нажимных болтов для уплотнения пробок можно производить только после снижения давления в трубах до атмосферного.

При закрытии двойников следят, чтобы хвост гайки был прочно закреплен в соответствующем вырезе корпуса, а поверхность пробки не была сработана.

Для защиты двойников от атмосферных воздействий шкафы двойников должны иметь плотно закрывающиеся металлические дверцы. Под двойниками в шкафах устанавливают дренажные противни.

При образовании течи, что обнаруживается по газам, идущим от дверцы двойниковой коробки, необходимо немедленно дать пар в двойниковые шкафы и замазать все щели дверей глиной для изоляции двойников от воздуха. При сильной течи нужно остановить печь.

Прочность и плотность труб и двойников проверяют гидравлическим испытанием на давление в полтора раза выше максимального рабочего давления. Рекомендуется до опрессовки продуктом проверить плотность соединений труб и пробок двойников водяным паром при давлении 10 атм.

Во избежание пожаров у форсуночного фронта трубчатых печей необходимо следить за исправностью топливных линий, плотностью фланцевых соединений и сальников задвижек. Воздушные короба и площадка под форсуночным фронтом должны быть чистыми. Для удобства поддержания чистоты площадка должна иметь твердый покров и лоток с подводом воды. Это дает возможность смывать излившееся топливо в канализационную систему через гидравлический затвор. Форсунки защищают от прямого воздействия ветра металлическими щитами.

Во избежание аварий трубопроводов, подводящих и отводящих продукт от трубчатой печи, их выполняют из высококачественной стали, хорошо закрепляют, устраивают минимальное количество фланцевых соединений, снабжают температурными компенсаторами, задвижками и исправной теплоизоляцией.

VII. Средства пожаротушения.

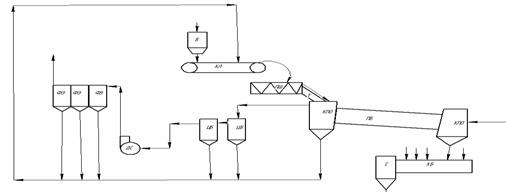

Каждую трубчатую печь оборудуют стационарной системой паро- или азототушения ( возможно совмещение) и снабжают необходимым, количеством первичных средств пожаротушения.

В летнее время, как правило, котельные на месторождениях останавливаются на профилактический ремонт и обслуживание, бесперебойная подача пара в печи вызывает затруднения. В настоящее время внедрены и используются на печах ПТБ-5, ПТБ-10 в НГДУ «Ижевскнефть», а также в Игринском и Сарапульском НГДУ установки азототушения, которые более эффективны и могут задействоваться в любое время года.

Похожие работы

... из реакционной зоны твёрдых продуктов распада (сажи, кокса), благодаря чему отпадает необходимость в периодических остановках реактора для выжига кокса. Недостатками пиролиза углеводородного сырья в присутствии расплавленного теплоносителя являются необходимость нагрева и циркуляции теплоносителя, а также сложность отделения его от продуктов реакции. 1.2.5 Высокотемпературный пиролиз с ...

... расчетов данного этапа низшая теплотворная способность топлива составила 42215,504 кДж/кг, количество продуктов сгорания на 1 кг сжигаемого топлива – 18,825 кг/кг. 2.2 Тепловой баланс трубчатой печи. Расчет коэффициента полезного действия и расхода топлива Цель этапа: кроме к.п.д. и расхода топлива рассчитать теплопроизводительность трубчатой печи (полную тепловую нагрузку), значение ...

... вспомогательный Тип КРА 180 2/6 N=140кВТ;n=975мин-1 Редуктор вспомогательный i=86,4 Венец зубчатый m=50мм, z=140 Шестерня подвенцовая m=50мм, z=27 1.2.1 Характерные неисправности трубчатой вращающейся печи кальцинации 4.5х 110 Таблица 2 – Характерные неисправности Неисправность Причины Способ устранения Лопнул корпус печи Допущена работа без футеровки Заварка или замена ...

... удобным и понятным как для специалиста-проектировщика, так и для любого пользователя САПР. Основные средства взаимодействия человека и машина - это различные диалоговые системы. САПР трубчатых реакторов для производства малеинового ангидрида использует следующие типы диалога: 1) диалог типа "меню". Данный тип меню показан на рисунке 4. На начальном этапе работы САПР в подсистеме ввода и ...

0 комментариев