Навигация

Технология пиролиза углеводородного сырья в трубчатых печах

Дипломный проект из 106 страниц печатного текста, содержит 24 таблицы, 2 рисунка. Выполнено листов демонстрационного материала.

ПИРОЛИЗ, НИЗШИЕ ОЛЕФИНЫ, ТРУБЧАТАЯ ПЕЧЬ, ЗМЕЕВИК, ПИРОГАЗ.

Объектом исследования данной работы является проведение процесса пиролиза в трубчатых печах.

Дипломный проект состоит из следующих разделов:

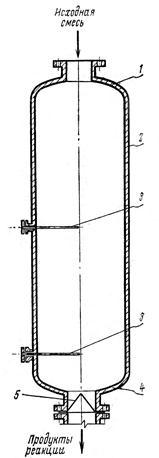

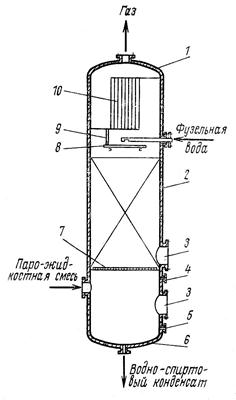

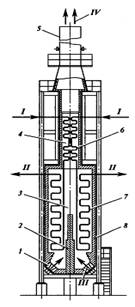

- литературный обзор. Здесь рассматриваются модификации процесса пиролиза, теоретические основы термического процесса;- технология производства. Приводится обоснование метода и технологии производства, расчет материального и теплового балансов производства, расчет основного и вспомогательного оборудования: трубчатой печи, закалочно-испарительного аппарата;

- автоматический контроль и регулирование. Осуществлен выбор средств контроля, регулирования и автоматизации;

- безопасность и экологичность проекта. Приведена характеристика процесса по взрывопожароопасности и вредности, мероприятия, ограничивающие вредное воздействие на человека и окружающую среду.

Содержание

Введение

1. Литературный обзор

1.1 Кинетика и катализ

1.1.1 Теоретические основы термического пиролиза

1.1.2 Теоретические основы каталитического пиролиза

1.2 Характеристика модификаций процесса пиролиза

1.2.1 Термический гомогенный пиролиз

1.2.2 Пиролиз в присутствии гетерогенныхкатализаторов

1.2.3 Пиролиз в присутствии гомогенных инициаторов

1.2.4 Пиролиз углеводородного сырья в расплавленных средах

1.2.5 Высокотемпературный пиролиз с газообразным теплоносителем

1.2.6 Термоконтактные процессы пиролиза

2. Технология производства

2.1 Обоснование способа и технологии

2.2 Экологическое обоснование производства

2.3 Технологическая схема производства

3. Исходные данные для проектирования

4. Технологический расчет

4.1 Материальный баланс 4.1.1 Материальный баланс реактора4.1.2 Материальный баланс от аппарата к аппарату

4.1.3 Материальный баланс отделения пиролиза4.1.4 Материальный баланс в расчете на одну печь

4.2 Тепловой баланс печи

4.2.1 Узел смешения. Определение температуры сырья на входе в печь

4.2.2 Определение полезной тепловой нагрузки печи

4.2.3 Определение затрат тепла в радиационной и конвекционной камерах

4.2.4 Расчет процесса горения топлива

4.2.5 Тепловой баланс печи

4.2.6 Тепловой баланс реактора

4.3 Расчет основного оборудования

4.3.1 Расчет для действующего типа змеевика

4.3.2 Расчет закалочного аппарата

4.4 Расчет камеры радиации для проектируемого змеевика

4.4.1 Теплонапряженность поверхности нагрева радиационных труб, кВт/м2

4.4.2 Реакционный объем змеевика, м3

4.4.3 Необходимое количество змеевиков такого типа для замены

5. Эксплуатация производства

5.1 Нормы технологического режима

5.2 Пуск и остановка установки пиролиза

5.3 Причины и особенности аварийной остановки

5.3.1 Действия персонала во время аварии

5.3.1 Действия персонала во время аварии

5.3.2 Внезапное прекращение подачи пирогаза - останов компрессора

5.3.3 Отсутствие электроэнергии

5.3.4 Отсутствие воздуха КИП и электроэнергии на щит КИП

5.3.5 Отсутствие пара и воды

5.3.6 Прорыв газа, пожар на объекте

5.4 Лабораторный контроль производства

6. Автоматический контроль и регулирование

6.1 Выбор и обоснование параметров контроля и регулирования

6.1.1 Поддержание постоянного уровня

6.1.2 Регулирование расхода

6.1.3 Поддержание температуры

6.1.4 Поддержание давления

6.2 Выбор средств контроля и регулирования

6.2.1 Первичные преобразователи

6.2.2 Промежуточные преобразователи

6.2.3 Вторичные приборы и регуляторы

6.2.4 Исполнительные механизмы

6.3 Описание системы контроля регулирования, сигнализации и блокировки

7. Безопасность и экологичность проекта

7.1 Характеристика производственной среды и анализ опасностей и производственных вредностей

7.1.1 Основные опасности производства

7.1.2 Взрывопожароопасные, токсичные свойства сырья, полупродуктов, готовой продукции и отходов производства

7.2 Мероприятия по обеспечению безопасности производства

7.2.1 Действия, направленные на предотвращение аварийных ситуаций7.2.2 Пожарная и взрывобезопасность

7.2.3 Электробезопасность

7.3 Анализ надежности защиты рабочих, служащих и инженерно-технического комплекса в ЧС 7.3.1 Методы и средства защиты работающих от производственных опасностей7.3.2 Индивидуальные и коллективные средства защиты работающих, тушения возможных загораний

7.3.3 Причины аварийных ситуаций и способы обезвреживания и нейтрализации продуктов производства при разливах и авариях

7.4 Мероприятия по охране окружающей природной среды

Заключение

Список использованных источников

Введение

В настоящее время нефтехимический потенциал промышленно развитых государств определяется объемами производства низших олефинов. Основным источником их производства служит процесс термического пиролиза углеводородов с водяным паром. Этот процесс представляет собой модификацию термического крекинга нефтепродуктов, развитие которого с применением трубчатых печей началось в 10-20 годах на нефтеперерабатывающих заводах США. Первые промышленные синтезы современной нефтехимии были осуществлены на основе этилена и пропилена, выделенных из газов крекинга. Именно на установках пиролиза получают сегодня первичные продукты, обеспечивающие сырьем производства пластических масс, синтетических смол, каучуков и волокон.

В нашей стране накоплен значительный опыт в области эксплуатации отечественных и зарубежных установок, разработки и усвоение новых технических решений по системам пиролиза различных углеводородов.

Пиролиз в трубчатых печах является основным процессом производства этилена в России. Для повышения его эффективности намечено создание целого ряда мощных (300 тыс.т. этилена в год) установок, способных перерабатывать после соответствующей подготовки широкий ассортимент углеводородного сырья, включая керосиновые и газойлевые фракции, предусматривается проведение процесса в жестком режиме – при высоких температурах (до 860оС) и скоростях подачи сырья.

Похожие работы

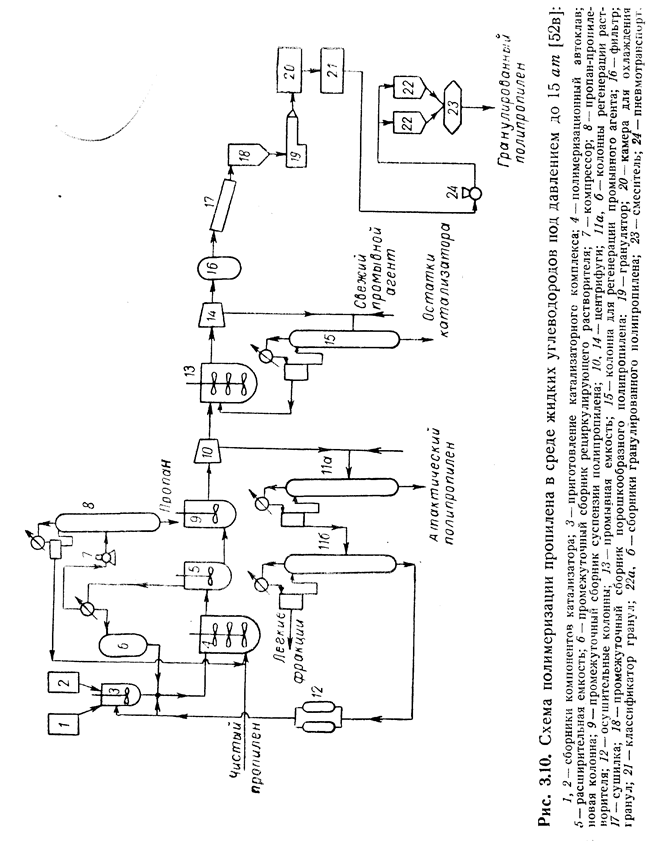

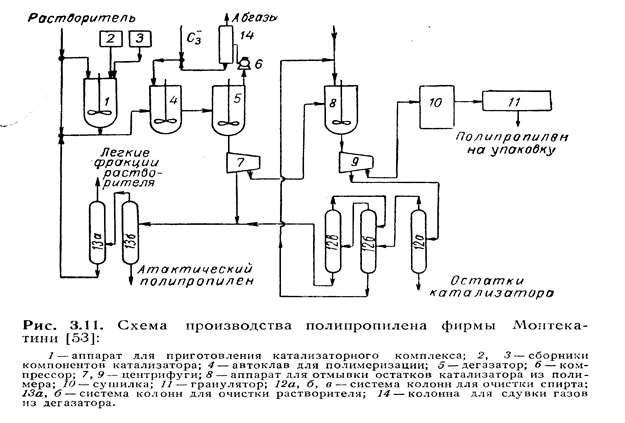

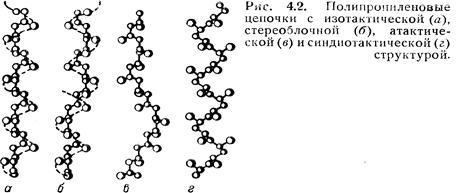

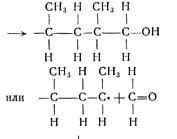

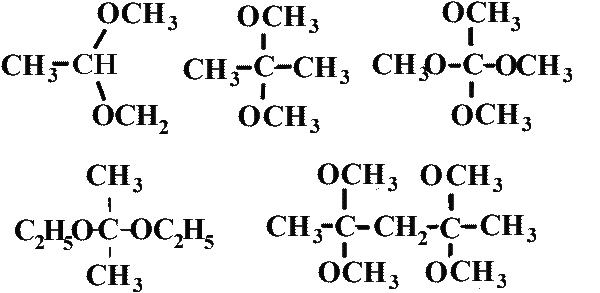

... структуры цепи линейного полипропилена. Стереоизомеры полипропилена (изотактические, синдиотактические, атактические и стереоблочные) существенно различаются по механическим, физическим и химическим свойствам. Атактический полипропилен представляет собой каучукоподобный продукт с высокой текучестью, температура плавления =80° С, плотность 0,85 г/см3 , хорошо растворяется в диэтиловом эфире и в ...

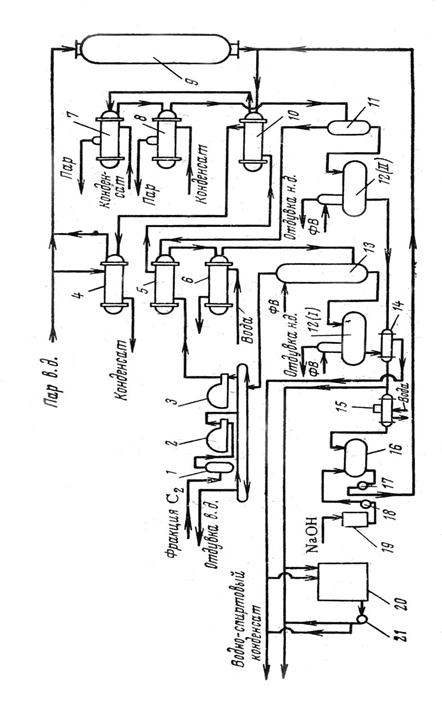

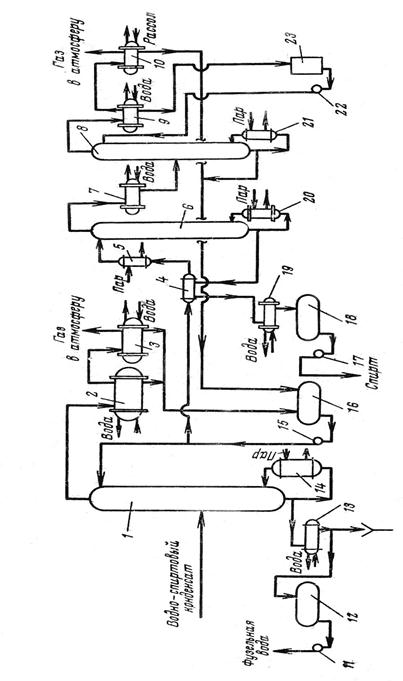

... процесса, более высокий выход спирта. Недостатками прямой гидратации является частая замена катализатора и использование более дорогих концентрированных этиленовых фракций. Процесс синтеза этилового спирта прямой гидратацией этилена технически более прогрессивен, чем сернокислотной гидратацией, поэтому он получил значительно большее распространение в промышленности. Характерной особенностью ...

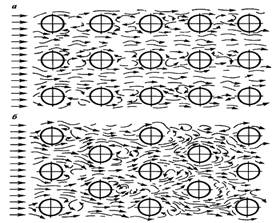

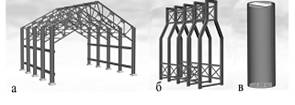

... их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500°С). В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рисунок 3.2). Беспламенные панельные горелки 1 расположены пятью рядами в каждой фронтальной стене камеры радиации. ...

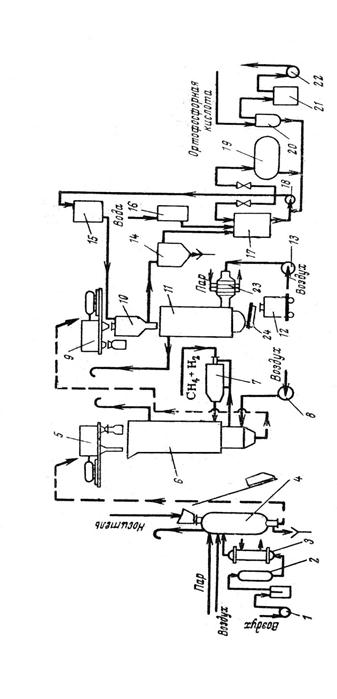

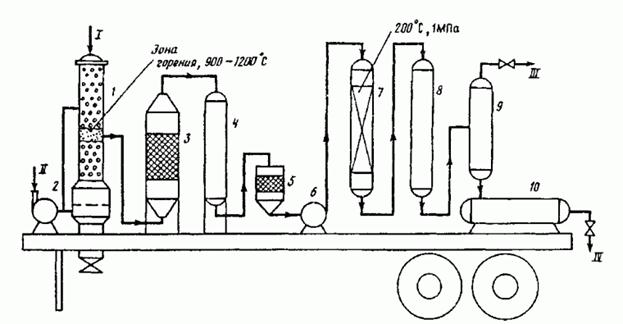

... схема установки показана на рис. 5. Установки находятся в стадии проектирования. Для синтеза можно использовать также газ, полученный газификацией растительной биомассы паром. Таким образом, представлен процесс получения жидких моторных топлив из растительного сырья — отходов сельского хозяйства, лесодобычи и лесопереработки, который можно осуществить на передвижных или стационарных установках. ...

0 комментариев