Навигация

Административные здания и помещения

2. Административные здания и помещения

2.1. В административных зданиях должны быть размещены помещения и оборудование управления, конструкторских бюро, охраны труда, общественных организаций, учебных занятий.

Состав общезаводских и цеховых административных помещений следует устанавливать в заданиях на проектирование в соответствии со структурой управления предприятием.

Помещения управления и конструкторских бюро2.2. Площадь помещений следует принимать из расчета 4м2 на одного работника управления, 6м2на одного работника конструкторского бюро, для работающих инвалидов, пользующихся креслами-колясками № 5,65 и 7,65 м2 соответственно.

При оснащении рабочих мест крупногабаритным оборудованием и размещении в рабочих помещениях оборудования коллективного пользования (терминалов ЭВМ, аппаратов для просмотра микрофильмов и др.) площади помещений допускается увеличивать в соответствии с техническими условиями на эксплуатацию оборудования.

Площадь кабинетов руководителей должна составлять не более 15% общей площади рабочих помещений.

2.3. При кабинетах руководителей предприятий и их заместителей должны быть предусмотрены приемные. Допускается устраивать одну приемную на два кабинета. Площадь приемных должна быть не менее 9м2.

2.4. В цехах управления при числе инженерно-технических работников до 300чел., следует предусматривать залы совещаний, рассчитываемые на 30% работающих. Допускается увеличивать площадь одного из кабинетов руководителей цеха из расчёта 0,8 м2 на одно место.

При наличии в числе работающих инвалидов, пользующихся креслами-колясками, в залах совещаний должны быть предусмотрены места для них из расчета 1,65 м2 на одно место.

2.5. При залах совещаний на расстоянии до 30м следует предусматривать уборные.

Расчёт: Sпом упр=N x Sпр = 11 х 4 = 44 м2

Sприём,=11 м2

Sзалов= N x Sпр = 36 х 0,8 = 22,4 м2

Площадь помещений управления и конструкторских бюро 44м2

Площадь приёмной 11м2

Площадь зала совещаний и кулуаров 22,4м2

5. Определение технико-экономических показателей проектируемого цеха. 5.1 Ведомость технологического оборудованияВ ведомости технологического оборудования указывается название оборудования, его марка, мощность, время работы, цена, а так же амортизационные отчисления и отчисления в ремонтный фонд. Расчет количества оборудования произведен в разделе 1.5, его результаты сведены в ведомость технологического оборудования (табл. 5.1).

5.2 Расчет численности рабочих

Фонд времени.

ФД=(FК-FНД)∙S∙g∙КР, где

FК – календарный фонд рабочего времени;

FНД – выходные и праздничные дни;

S – количество смен работы;

g – средняя продолжительность смены, час.

Таблица 5.2

Расчётные и действительные фонды времени для оборудования| Наименование отделения | Число смен работы | Календарный фонд рабочего времени, дн. | Кр | Потери рабочего времени, дн. | Действительный годовой фонд времени, час. |

| Плавильно-заливочное отделение | 2 | 365 | 0,95 | 114 | 3815 |

| Модельное отделение | 2 | 365 | 0,95 | 114 | 3815 |

| Отделение изготовления форм | 3 | 365 | 0,90 | 4 | 7800 |

| ТО | 3 | 365 | 0,90 | 4 | 7800 |

| ЛЮМ-контроль | 2 | 365 | 0,95 | 114 | 3815 |

| Очистное отделение | 2 | 365 | 0,95 | 114 | 3815 |

Таблица 5.3

Структура годового бюджета времени одного рабочего| Состав бюджета рабочего времени | По плану на год | |

| Дни | Часы | |

| 1. Календарный ФРВ | 365 | 2920 |

| 2. Выходные и праздники | 115 | 920 |

| 3. Номинальный ФРВ | 250 | 2000 |

| 4. Целодневные невыходы | 48 | 384 |

| а) очередной отпуск | 30 | 240 |

| б) дополнительный отпуск | 5 | 40 |

| в) по болезни | 8 | 64 |

| г) выполнение гос. обязанностей | 2,5 | 20 |

| д) декретный отпуск | 2,5 | 20 |

| 5. Явочный ФРВ | 202 | 1632 |

| 6. Внутрисменные потери РВ | 0,25 | 2 |

| 7. Эффективный ФРВ | 202 | 1616 |

Расчет численности рабочих.

Списочная численность рабочих соответствующей профессии разряда:

![]() , где

, где

Nв – приведенная программа выпуска;

ti – трудоемкость выполнения i – й операции;

Фэ – эффективный фонд времени работы одного рабочего в год;

Квн – коэффициент выполнения норм;

m – количество наименований операций, выполняемых рабочими данной профессии и разряда.

1. Запрессовщики моделей (4 разряд):

![]()

принимаем 18 человек.

2. Сборщики блоков (4 разряд):

![]()

принимаем 6 человек.

3. Подрезка чаш ( рабочие 3 разряд):

![]()

принимаем 2 человека

4. Вытопка (формовщики 3 разряд):

![]()

Принимаем 2 человека

5. Сварщики (4 разряд):

![]()

Принимаем 2 человека

6. Обдувка (рабочие 3 разряд):

![]()

Принимаем 1 человека

7. Шлифовка (рабочий 3 разряд):

![]()

принимаем 4 человек

8. ТО (термист 5 разряд):

![]()

принимаем 8 человек

Таблица 5.4

Численность основных рабочих по профессиям и разрядам

| Профессия рабочих | Разряд | Списочная численность рабочих | |

| Расчетная | Принятая | ||

| Запрессовщик моделей | 4 | 17,1 | 17 |

| Сборщик блоков | 4 | 5,9 | 6 |

| Подрезчик литниковых чаш | 3 | 2,5 | 3 |

| Вытопщик | 3 | 2,2 | 2 |

| Сварщик | 4 | 2,25 | 2 |

| Обдувщик отливок | 3 | 1,2 | 1 |

| Шлифовщик | 3 | 3,9 | 4 |

| Термист | 5 | 7,6 | 8 |

| ИТОГО по предприятию | 43 | ||

Численность основных рабочих по рабочим местам и нормам обслуживания.

![]() , где:

, где:

С – количество однотипного оборудования

S – число смен в сутках

Кпер – коэффициент перевода явочного числа рабочих в списочное

1. Плавильщики модельной массы (формовщик 3 разряд)

![]()

Принимаем 2 человека

2. Изготовление форм

Изготовление форм производится на автоматическом конвейере. Конвейер обслуживается 5 рабочими в смену. При работе формовочного отделения в три смены принимаем 15 человек.

3. Плавильное отделение (плавильщик 5 разряд)

![]()

Принимаем 5 человек

Таблица 5.5

Численность основных рабочих по рабочим местам и нормам обслуживания

| Профессия рабочих | Кол-во рабочих мест, оборудования | Число рабочих в смену | Число смен | Коэф-нт пересчета | Списочная численность рабочих |

| Формовщик | 2 | 1 | 2 | 1,23 | 4 |

| Линия изготовления форм | 1 | 5 | 3 | 1,23 | 16 |

| Плавильщик | 2 | 1 | 2 | 1,23 | 5 |

| Итого по предприятию | 25 |

Расчет численности вспомогательных рабочих

Кпер – коэф. перевода явочного числа рабочих в списочное:

![]()

![]()

Таблица 5.6

Численность руководителей, специалистов и служащих по штатному расписанию

| Профессия рабочих | Кол-во рабочих мест | Норма обслуживания | Число рабочих в смену | Кол-во смен | Списочная численность рабочих |

| 1. Начальник цеха | 1 | 1 | 1 | 1 | 1 |

| 2. Мастер | 2 | 1 | 1 | 2 | 4 |

| 3. Зам. нач. цеха | 2 | 1 | 1 | 1 | 2 |

| 4. Механик | 2 | 1 | 2 | 2 | 2 |

| 5. Инженер-технолог | 2 | 1 | 1 | 1 | 2 |

| 6. Бухгалтер | 2 | 1 | 2 | 1 | 2 |

| ИТОГО по предприятию | 13 |

Численность рабочих по техническому обслуживанию оборудования определяется отдельно по профессиям:

![]() , где

, где

Rе – кол. единиц ремонтной сложности оборудования в цехе, рем. ед.;

S - число смен в сутках;

N0 – норматив обслуживания одним рабочим в смену, рем. ед.

При двухсменной работе нормами рекомендуется принимать в первой смене

55% рабочих, во второй - 45%.

Таблица 5.7

Численность вспомогательных рабочих

| Профессия | Разряд | Измерительные нормы обслуживания | Норма обслуживания на одного вспомогательного рабочего | Кол-во расчетных ед. | Коэф-нт пересчета | Списочная численность вспомогательных рабочих |

| Слесари по ППР и межремонтному обслуживанию | 4 | 150 | 600 | 0,61 | 1,24 | 2 |

| Станочники по ремонту | 5 | 150 | 1650 | 0,22 | 1,24 | 1 |

| Смазчики | 3 | 150 | 1000 | 0,37 | 1,24 | 1 |

| Электронщики | 5 | 150 | 800 | 0,46 | 1,24 | 1 |

| Наладчик автоматов | 5 | 7 | 130 | 2,1 | 1,24 | 2 |

| Транспортные рабочие | 3 | 79 | 35 | 5,52 | 1,24 | 5 |

| Контролеры ОТК | 4 | 79 | 30 | 6,47 | 1,24 | 6 |

| Уборщики производственных помещений | 2 | 5184 | 1500 | 8,7 | 1,24 | 8 |

| ИТОГО | 24 |

Таблица 5.8

Сводная ведомость общего состава работающих на производстве

| Категория работающих | Общее кол-во | Средний разряд | 1-ая смена | 2-ая смена | В % от общего кол-ва работающих |

| Основные рабочие | 68 | 4-5 | 39 | 31 | 47 |

| Вспомогательные рабочие | 26 | 3-4 | 13 | 11 | 35,3 |

| ИТОГО | 94 | 52 | 42 | ||

| Менеджеры | 5 | 6 | 4 | 1 | 2,9 |

| Специалисты | 6 | 6 | 6 | - | 5,88 |

| Служащие | 2 | 6 | 2 | - | 8,82 |

| МОП | - | - | - | - | - |

| ВСЕГО | 107 | 64 | 43 | 100 |

Таблица 5.9

Основной капитал

| Наименование основных фондов | Первоначальная (балансовая) стоимость, т. руб. | Отчисления в ремонтный фонд | Амортизационные отчисления | ||

| % отчисления | Сумма в т. руб | Норма аморт., % | Сумма в т. руб. | ||

| Здания и сооружения | 53280 | 2 | 1065,6 | 1,2 | 639,36 |

| Силовые машины и оборудование | 2511 | 2 | 50,22 | 15 | 376,65 |

| Рабочие машины и оборудование: | |||||

| технологическое | 81773,97 | 2 | 1635,48 | 15 | 12266,08 |

| Транспортные средства | 669,6 | 2 | 13,39 | 12,5 | 83,7 |

| Приспособления и оснастка | 1896,43 | 2 | 37,92 | 20,0 | 379,28 |

| Производственный и хозяйственный инвентарь | 1635,48 | 2 | 32,71 | 9 | 147,19 |

| Всего О.К. | 141766,48 | 2835,32 | 13892,27 | ||

Производственные помещения и другая собственность.

Общая площадь цеха определяется как сумма площадей под участки производства продукции, вспомогательные отделения и склады, бытовые и конторские помещения.

Sп = Sпу + Sвс + Sбк = 5579м2, где

Sп - общая производственная площадь;

Sпу - площадь под производственные участки;

Sвс - площадь под вспомогательные отделения и склады;

Sбк–площадь бытовых и конторских помещений.

Основной капитал.

ОК = Спл + Соб + Сдэ + Снма, где

Спл – стоимость площадей, тыс.руб.;

Соб – стоимость оборудования и транспортных средств, тыс.руб.;

Сдэ – стоимость других элементов основного капитала, тыс.руб.;

Снма –стоимость нематериальных активов, тыс.руб.

ОК =55790 + 82443,57 + 3531,91 = 141766,48тыс. руб.

5.4 Расчет фондов заработной платы рабочихЗатраты по оплате труда основных рабочих относятся к переменным затратам, а вспомогательных рабочих, специалистов, менеджеров, СКП и МОП - к постоянным.

Тарифный фонд заработной платы рабочих-повременщиков:

![]() , где

, где

Счас – часовая тарифная ставка рабочего-повременщика данной профессии и разряда, руб/час (табл. 5.14);

Фэф – эффективный фонд времени одного рабочего, ч;

Рвсп – списочная численность рабочих-повременщиков данной профессии и разряда.

Таблица 5.10

Ведомость транспортного оборудования

| Наименование оборудования | Количество | Мощность двигателя, кВт | Первоначальная стоимость, $ | |||

| ед. | всего | ед. | всего | |||

| Кран-балка | 5 | 15 | 75 | 3300 | 16500 | |

| Транспортёр | 1 | 5,2 | 5,2 | 950 | 950 | |

| Электрокар | 3 | - | - | 1500 | 4500 | |

| Элеватор | 1 | 4,8 | 4,8 | 1000 | 1000 | |

| Итого по оборудов. | 85 | 22950 | ||||

Таблица 5.11

| Расчёт затрат на оснастку | ||||

| Наименование оснастки | Количество | Цена за единицу, $ | Общая стоимость, $ | |

| Тигли плавильно-заливочных печей | 4 | 130 | 520 | |

| Футеровка ТО | 4 | 155 | 620 | |

| Охладительные короба | 18 | 15 | 270 | |

| Пресс-формы моделей | 40 | 2500 | 100000 | |

| Пресс-формы стержней | 10 | 3100 | 31000 | |

| Абразивный инструмент | 250 | 5 | 1250 | |

| Итого | 133660 | |||

Табл 5 12

Табл 5 13

Таблица 5.14

Тарифные ставки для рабочих промышленных и непромышленных групп

| Разряд | Тарифный коэф. | Счас, руб. | |

| 1 | 1,0 | 8,93 | 9,75 |

| 2 | 1,1 | 16,19 | 14,42 |

| 3 | 1,3 | 16,19 | 16,47 |

| 4 | 1,5 | 17,45 | 18,12 |

| 5 | 1,7 | 19,71 | 20,47 |

Фонд часовой зарплаты определяется суммированием тарифного фонда зарплаты и всех доплат, входящих в часовой фонд.

К числу доплат до часового фонда заработной платы относятся:

а) премии по сдельно-премиальной и повременно-премиальной системам оплаты труда;

б) доплата за условия труда;

в) доплата за многостаночное обслуживание и совмещение профессий;

г) доплата за работу в вечернюю и ночную смены;

д) доплаты не освобожденным бригадирам и др.

Зчас = Зтар + dчас

Сдельно-премиальная и повременно-премиальная система применяется на предприятиях с выплатой премий за улучшение технико-экономических показателей. Сумма премий определяется в процентном отношении к прямой заработной плате рабочих сдельщиков.

Зд пр = Зрс × %Прем /100

Остальные доплаты учитываются в общей сумме через процент доплат. Процент премий и доплат принять равным 50% для основных рабочих и 40% - для вспомогательных.

Здоп= Зрср× % Допл /100

Дневной фонд зарплаты рассчитывается путем суммирования часового фонда и доплат до дневного фонда:

Здн=Зчас + dдн

Фонд зарплаты соответствующих категорий рабочих по статьям калькуляции определяется исходя из среднегодовой зарплаты одного вспомогательного рабочего и численности данной категории рабочих.

Таблица 5.15

Расчет фонда заработной платы производственных рабочих

| Элементы фонда з/п | Основные рабочие | Вспомогательные рабочие | ||||||

| Кол-во н.ч. на программу | Часовые тарифные ставки | Сумма в рублях | Часовые тарифные ставки | Эффек. фонд времени | Численность рабочих | Сумма в рублях | ||

| Фонд прямой з/п рабочих | 2разряд | - | 12,93 | - | 14,43 | 1616 | 8 | 186420 |

| 3разряд | 32 | 16,19 | 837220 | 16,78 | 5 | 135500 | ||

| 4разряд | 30 | 17,45 | 845980 | 18,13 | 8 | 234250 | ||

| 5разряд | 8 | 19,7 | 254810 | 20,48 | 3 | 99240 | ||

| Итого тарифный фонд з/п | 1938010 | 655410 | ||||||

| Доп. до основ. фонда | 50% | 969005 | 40% | 262160 | ||||

| Итого основной фонд з/п | 2907015 | 917570 | ||||||

| Доп. до годового фонда | 10% | 290700 | 10% | 91760 | ||||

| Итого годовой фонд з/п | 3197715 | 1009330 | ||||||

| Районный коэф. | 15% | 479660 | 15% | 151400 | ||||

| ВСЕГО годовой фонд з/п | 3677375,0 | 1160730 | ||||||

| Среднегодовая з/п рабочего | 52530 | 48360 | ||||||

| Среднемесячная з/п рабочего | 4380 | 4030 | ||||||

Таблица 5.16

Распределение фонда заработной платы и отчислений на социальные нужды по статьям калькуляции

| Статья калькуляции | Кол-во работающих | Категория работающих | Фонд з/п, т.руб. | Сумма отчислений на соц. Нужды (35,6%) | Сумма фонда з/п и суммы отчислений на соц. нужды |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Зарплата основных рабочих | 74 | Основные рабочие | 3677,4 | 1309,1 | 4986,5 |

| Расходы на содержание и эксплуатацию оборудования: | |||||

| -содержание оборудования | 6 | Дежурный персонал, наладчики, смазчики и др. | 145,1 | 51,7 | 196,8 |

| -ремонт оборудования и техоснастки | 3 | Слесари, станочники по ремонту | 96,7 | 34,4 | 131,1 |

| -прочие расходы | 6 | Контролеры ОТК | 290,2 | 103,3 | 393,5 |

| Цеховые расходы | |||||

| -на внутрицеховое перемещение грузов | 5 | Транспорт. рабочие | 241,8 | 86,1 | 327,9 |

| -на содержание зданий, сооруж., инвентаря | 8 | Уборщики производственных помещений | 386,9 | 137,7 | 524,6 |

| ВСЕГО | 94 | 6560,4 |

Смета РСЭО составляется табличным методом с учетом результатов ранее проведенных расчетов.

Расходы на вспомогательные эксплуатационные материалы определяются в размере 0,5% от стоимости технологического оборудования.

Затраты на силовую электроэнергию.

Суммарная мощность электродвигателей технологического и вспомогательного оборудования цеха: Nу= 710 кВт;

Средний коэффициент загрузки эл. двигателей по мощности: Км= 0,8;

Средний коэф. загрузки эл. двигателей по времени: КЗ= 0,6;

Коэф. одновременной работы эл. двигателей: Код=0,8;

Коэф. потерь эл. энергии в сети: КW=1,06;

Эффективный фонд времени работы единицы оборудования: FЭ=3815 ч;

Коэф. полезного действия эл. двигателей: h=0,8;

Стоимость 1 кВт/ч электроэнергии: Сэл= 0,9 руб.

![]() ; WЭЛ = 1240345 руб.

; WЭЛ = 1240345 руб.

Затраты на сжатый воздух для обдувки деталей и узлов, на пневматические зажимные устройства, инструменты, подъемники:

Qчас – среднечасовой расход сжатого воздуха для всех воздухоприемников, м3 ;

Fэф – эффективный фонд времени работы оборудования, ч;

КЗ - средний коэффициент загрузки оборудования по времени;

Свозд - стоимость 1000 м3 сжатого воздуха.

![]()

![]() руб.

руб.

1. Общепроизводственные расходы:

- содержание производственных помещений;

- заработная плата обслуживающих рабочих, специалистов, основная и дополнительная с отчислениями;

- расходы на сервисное обслуживание.

2. Общехозяйственные расходы:

- заработная плата управляющих, премии;

- командировочные расходы, оплата услуг связи, бухгалтерских и юридических услуг, арендные платежи, и др.

Таким образом общепроизводственные расходы связаны с обслуживанием и управлением производства. Их определяем в размере 500 % от основной ЗП основных производственных рабочих.

Сумма общехозяйственных расходов принимается в размере 300-400 % от основной ЗП основных производственных рабочих, а сумму внепроизводственных расходов – 2 % от себестоимости товарной продукции.

Таблица 5.17

Смета расходов на содержание и эксплуатацию оборудования цеха

| Наименование статей | Состав статей | Сумма, т.руб. |

| 1 | 2 | 3 |

| 1.Амортизация на полное восстановление оборудования и транспортных средств, оснастки | Амортизационное отчисление на полное восстановление по действующим нормам от первоначальной стоимости оборудования трансп. средств, дорогостоящего инструмента. | 13892,27 |

| ИТОГО по статье 1 | ¾ | 13892,27 |

| 2. Эксплуатация оборудования (кроме расходов на ремонт) | Затраты на вспомогательные эксплуатационные материалы. | 408,86 |

| Стоимость электроэнергии и сжатого воздуха | 199,11 | |

| Зарплаты с отчислениями на соц. нужды вспомогательных рабочих, обслуживающих оборудование. | 196,8 | |

| ИТОГО по статье 2 | ¾ | 804,77 |

| 3. Затраты на ремонт оборудования, транспортных средств, дорогостоящей оснастки. | Отчисления в ремонтный фонд | 2835,32 |

| Итого по статье 3 | ¾ | 2835,32 |

| 4. Внутрицеховое перемещение груза | Заработная плата с отчислениями на социальные нужды транспортных рабочих | 327,9 |

| Затраты по эксплуатации транспорта (стоимость смазочных, обтирочных материалов, горючего и т.д.) | 69,3 | |

| ИТОГО по статье 4 | 397,2 | |

| 5. Износ малоценных и быстроизнашивающихся инструментов и приспособлений. | Сумма износа малоценных и быстроизнашивающихся инструментов и приспособлений. | 1896,43 |

| Расходы по восстановлению и ремонту (з/п рабочих, занятых восстановлением, стоимость материалов) | 37,59 | |

| ИТОГО по статье 5 | ¾ | 1934,02 |

| 6. Прочие расходы | Зарплата с отчислениями на соц. нужды контролеров ОТК, кладовщиков и др., исключая уборщиков производственных помещений. | 393,5 |

| ИТОГО по статье 6 | ¾ | 393,5 |

| ВСЕГО расходов по эксплуатации и содержанию оборудования | ¾ | 19229,41 |

Себестоимость всего объема определятся:

С = Зпер×N + Зпост = 1,75×108622 + 550078,78 = 245199,04 тыс. руб.

Себестоимость единицы продукции:

Сед = Зпер + Зпост/N = 1,75 + 55005,78/108622 = 2,2574 тыс. руб.

Где:

Зпер – переменные затраты на единицу продукции, т.руб.;

Зпост – постоянные затраты на весь объем, т.руб.;

N – годовая программа выпуска, шт.

5.6 Калькуляция себестоимости продукцииТаблица 5.18

Годовая приведенная программа предприятия, шт.

| Наименование статей затрат | Затраты, тыс.руб. | |

| На единицу | На весь выпуск | |

| 1. Основные материалы без возвратных отходов | 1,231324 | 133745,6 |

| 2. Вспомогательные материалы технологического назначения | 0,472881 | 51365,33 |

| ИТОГО прямых материальных затрат | 1,704205 | 185110,93 |

| 3. Затраты на технологическую энергию | 0,000883 | 95,86 |

| 4. Затраты на технологическое топливо | - | - |

| 5.Основная зарплата основных производственных рабочих | 0,033858 | 3677,37 |

| 7. Отчисления на социальные нужды | 0,012052 | 1309,1 |

| ИТОГО переменных затрат | 1,750998 | 190193,26 |

| 8. Расходы на содержание и эксплуатацию оборудования | 0,177031 | 19229,41 |

| 9. Общепроизводственные расходы | 0,169274 | 18386,85 |

| 10. Общехозяйственные расходы | 0,118492 | 12870,8 |

| Производственная себестоимость | 2,215795 | 240680,32 |

| 11. Расходы на маркетинг | 0,04160 | 4518 |

| ИТОГО постоянные затраты | 0,506397 | 55005,78 |

| Полная себестоимость | 2,257395 | 245199,1 |

Оборотные средства (оборотный капитал).

Величина оборотного капитала определяется по всем видам нормируемых оборотных средств.

![]() ;

;

![]() руб.

руб.

затраты на материалы: Ос.м.= 185110930 руб.;

величина планируемого периода в днях: Тп=365;

норматив запаса на материал в днях: Нм=7 ;

себестоимость годового объема продукции: С= 245199041 руб.;

норматив на незавершенное производство в днях: Ннзп=5;

норматив запаса годовой продукции в днях: Нгп=7.

Производственный капитал.

ПК = О.К. + Об.К. ПК =141766,48 + 11611,41 = 153377,89 руб.

5.7 Финансовый планРасчет плановой суммы балансовой прибыли.

Прибыль определяется как разница между выручкой от реализации и себестоимостью продукции.

Цена: Цед = Сед × Крент × НДС = 2,257×1,1×1,2 =3,251 т. руб.

Таблица 5.19

Расчет плановой суммы балансовой и чистой прибыли

| Показатели | Величина, руб |

| 1. Выручка от реализации: Цед×Nпр | 353092756 |

| 2. НДС (расчетная ставка=20%) | 70618551 |

| 3. Полная себестоимость | 245199040 |

| 4. Прибыль от реализации продукции | 37275165 |

| 5. Доходы от иной деятельности | - |

| ИТОГО: балансовая прибыль | 37275165 |

| 6. Платежи в бюджет (налоги) | 11809344 |

| 7. Чистая прибыль | 25465821 |

Расчет чистой прибыли.

Рассчитываются налоги с балансовой прибыли и налог на прибыль. Из балансовой прибыли вычитаются налоги:

Таблица 5.20

Налоги из балансовой прибыли

| Вид налога | Величина налога, руб. |

| Налог на имущество, 2% | 2793581 |

| Налог на образование, 1,% | 65604 |

| Налог на содержание милиции, 3% | 4120 |

| Налог на прибыль, 24% | 8946039 |

| ИТОГО налоговых отчислений | 11809344 |

Формирование баланса доходов и расходов.

Таблица 5.21

Баланс доходов и расходов

| Доходы и поступление средств | Расходы и отчисления средств | ||

| 1. Прибыль от реализации продукции | 37275165 | 1. Налоги | 11809344 |

| 2. Доходы от иной деятельности | - | 2. Чистая прибыль в т.ч. на пополнение оборотных средств | 25465821 |

| 3. Амортизационные отчисления | 13892270 | 3. Амортизационные отчисления | 13892270 |

| 4. Отчисления в ремонтный фонд | 2835320 | 4. Отчисления в ремонтный фонд | 2835320 |

| ИТОГО | 54002755 | ИТОГО | 54002755 |

Безубыточный объем производства продукции (график безубыточности).

![]() шт.

шт.

Зпост – постоянные затраты, определенные на объем производства;

Зпер - переменные затраты не единицу продукции.

Экономические и финансовые показатели бизнеса.

Рентабельность производственного капитала.

![]() ;

;

Рентабельность продукции.

![]() ;

;

Маржа чистой прибыли.

![]()

Финансовый результат может быть оценен положительно, если маржа чистой прибыли не ниже 4,7 %.

5.8 Экономические показатели цехаТаблица 5.22

Экономические показатели цеха

| Наименование показателей | Единицы измерения | Значение показателей |

| Годовая приведенная программа | шт. | 110012 |

| Трудоемкость единицы продукции | н.ч./шт | 0,033 |

| Кол-во ед. технологического оборудования | шт. | 43 |

| Численность рабочих | чел. | 107 |

| Стоимость основного капитала | руб. | 141766480 |

| Себестоимость ед. продукции в т.ч. | руб /шт. | 2,257395 |

| -переменные затраты | руб /шт. | 1,750988 |

| -постоянные затраты | руб /шт. | 0,506397 |

| Цена единицы продукции | руб /шт. | 3250,6 |

| Прибыль балансовая | руб | 37275170 |

| Выручка от реализации | руб | 353092760 |

| Налоги в бюджет | руб | 11809344 |

| Чистая прибыль | руб | 25465821 |

| Средняя зарплата рабочего: | ||

| -основного | руб | 4380 |

| - вспомогательного | руб | 4030 |

| Эффективность: | ||

| -рентабельность производственного капитала | % | 24,3 |

| -рентабельность продукции | % | 15,2 |

Изделие «Барельеф» изготавливается из алюминиевых сплавов промышленного назначения (АК-5, АК-5М2 и др.).

Композиция отливки выполняется методом литья в разовую песчано-глинистую форму. Для обеспечения полного заполнения формы и направленного затвердевания выбираю горизонтальное расположение отливки при заливке формы расплавом. Плоскость разъема формы горизонтальная. Заливка выполняется в стояк.

6.2 Технологический процесс изготовления отливкиДанный технологический процесс описывается для изготовления отливки Барельеф.

Процесс изготовления начинается с подготовки шихтовых материалов. Он заключается в распиливании чушки на куски, размеры которых удовлетворяют размеры тигля печи. После этого очищаем их от смазки используемой при распиловке и укладываем для прогрева перед закладкой в печь. Закладываем куски в вышедшую на режим плавления печь ≈ 720оС.

Во время приготовления расплава приступаем к изготовлению формы, что в свою очередь начинается приготовления формовочной смеси. Для этого засыпаем в бегуны кварцевый песок, перемешиваем в течении 3-5 минут для перемалывания больших кусков. Добавляем 5-8 % формовочной глины. Перемешиваем 3-5 минут, и добавляем 3-5 % воды, после чего перемешиваем до получения однородной массы ≈ 5 минут. Облицовочная формовочная смесь готова. Наполнительная формовочная смесь приготавливается по аналогии, только с добавлением отработанной формовочной смеси.

Формовку ведём по горизонтальной плоскости разъема. Для чего укладываем нижнюю опоку на подопочную плиту. Выбираем место для модели и укладываем ее. Засыпаем сначала облицовочной смесью, уплотняем слой и слегка разрыхляем его верхний слой. Потом засыпаем наполнительную смесь, уплотняем и засыпаем ещё слой, чуть выше краёв опоки. Следим за неподвижностью модели и уплотнением смеси. Уплотняем до верхних краёв опоки. Излишки смеси срезаем ножом. Переворачиваем форму. Припудриваем графитом, обязательно заглаживаем. припудриваем и заглаживаем. Убираем излишки графита, и остатки формовочной смеси. Приступаем к изготовлению верхней полуформы.

Устанавливаем верхнюю опоку на нижнюю. Ставим стояк. Засыпаем облицовочную смесь, уплотняем и разрыхляем верхнюю часть слоя для лучшей связки слоёв между собой. Слоями засыпаем и уплотняем наполнительную смесь, также уплотняя и разрыхляя верхнюю часть слоя. Излишки формовочной смеси срезаются ножом.

Достаём модель стояка и подготавливаем отверстие по заливку, припудривая графитом и заглаживая.

Снимаем верхнюю полуформу. Аккуратно извлекаем модель. Вырезаем канал питателя. Выдуваем осыпавшуюся формовочную смесь. Собираем форму и даём ей выстоятся перед заливкой в течении 5-10 минут.

Расплав для заливки перегреваем до 760оС, так как во время заполнения ковша и съёма окислительной плёнки с металла он успевает остыть. Заливку формы производим из ковша непрерывной струёй. Выдерживаем форму в течении 10 минут, чтобы металл успел остыть до температуры ≈ 300-350оС.

Выбивку отливки из формы производим в ручную, таким образом, чтобы не повредить тело отливки.

Отрезку литниковой системы производим после полного охлаждения отливки пилой по металлу. Затем напильником удаляем облой и производим зачистку отливки от дефектов литья.

Список литературы1. Немировский М.Б. Исследование поверхностного слоя титановых отливок и влияния его свойств на эксплуатационные характеристики литых деталей.- Автореферат.- Дисс. канд. техн. наук.- Пермь.- 1982.- 24 с.

2. Самарский А.А., Николаев Е.С. Методы решения сеточных уравнений. -М.: Наука, 1978.-592с.

3. Дульнев Г.Н., Парфенов В.Г., Сигалов А.В. Применение ЭВМ для решения задач теплообмена. -М.: Высшая школа, 1990.-207с.

4. Бибиков Е.Л., Неуструев А.А. Титановые сплавы. Производство фасонных отливок из титановых сплавов. М. «Металлургия», 1980.

5. Калиткин Н. Н. Численные методы. - М.: Наука, 1978. -512 с.

6. Ковалёв Ю. Г. Проект литейного цеха. – Пермь: ПГТУ, 1993. – 255 с.

7. Степанов Ю. А., Баландин Г. Ф., Рыбкин В. А. Технология литейного производства. – М.: Машиностроение, 1983. – 288 с.

8. Воздвиженский В. М., Грачёв В. А., Спасский В. В. Литейные сплавы и технология их плавки в машиностроении. – М.: Машиностроение, 1984. – 432 с.

9. Воздвиженский В. М., Жуков А. А. Контроль качества отливок. – М.: Машиностроение, 1990.

10. Логинов И. З. Проектирование литейных цехов. – Минск: Вышэйшая школа, 1975. – 320 с.

11. Аксёнов П. Н. Оборудование литейных цехов. – М.: Машиностроение, 1977. – 512 с.

12. Ковалёв Ю. Г. Тепловые процессы при формировании отливок. Часть 1. – Пермь: ПГТУ, 1976. – 50 с.

13. Сербинович П. П. Архитектурное проектирование промышленных зданий. – М.: Машиностроение, 1972.

14. Естественное и искусственное освещение. СНиП 23 – 05 - 95. – М.: Минстрой России, 1995. – 24 с.

15. Электробезопасность. Защитное заземление, зануление. ГОСТ 12.1.030 – 81. М., 1981. – 23 с.

16. Определение категорий помещений и зданий по взрывопожарной и пожарной опасности НП51.05 – 95. М.: МВД РФ, 1996.

17. Н.Н. Шубина, В.В. Ленина. Разработка бизнес-плана предприятия металлургического профиля. Метод. Указания к курсовой работе и дипломному проектированию для студентов. перм. гос. техн. Ун-т., 2001.

18. HTTP://WWW.VATECH.CO.UK

19. Баландин Г. Ф. Основы теории формирования отливки. Часть 1. -М.: Машиностроение, 1976.

20. Применение ЭВМ для решения задач теплообмена / Г. Н. Дульнев, В. Г. Парфенов, А. В. Сигалов. М.: Высш.шк, 1990. -207 с.

21. Ежов В.А. и др. Шамотные оболочковые формы для дитья по выплавляемым моделям // Литейное производство. 1977. №3. с.17-18.

22. Руденко А.А., Рыбкин В.А. Применение пористых огнеупорных материалов в оболочковых формах по выплавляемым моделям // Литейное производство. 1979. №2. с.18-2

23. Ковалев Ю.Г., Немировский М.Б. Шамотно-пироуглеродные формы для литья титана // Авиационная промышленность. 1980. №10. с.62-65.

Похожие работы

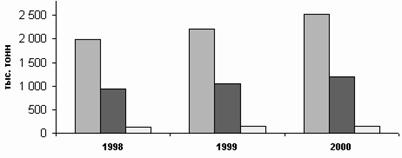

... ООО "Байп ко лтд.", остальные акции - различным физическим и юридическим лицам. Уставный фонд НЗФ составляет 75884,495 тыс. грн., номинал акции - 0,25 грн. Цветная металлургия Цветная металлургия Украины имеет целый ряд подотраслей: алюминиевую, электродную, титано-магниевую, редкометальную, твердосплавную, никель-кобальтовую, свинцово-цинковую, сурмяно-ртутную, металлообрабатывающую, вторичной ...

... время цветная металлургия обеспечивает металлами машиностроение и другие отрасли народного хозяйства страны, а также отдельные отрасли промышленности - радиотехнику, электротехнику, авиационную, электронику. Цветная металлургия Украины имеет целый ряд подотраслей: алюминиевую, электродную, титано-магниевую, редкометальную, твердосплавную, никель-кобальтовую, свинцово-цинковую, сурмяно-ртутную, ...

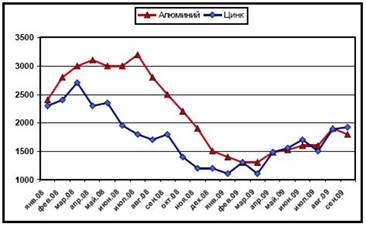

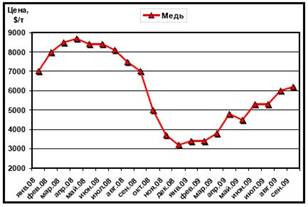

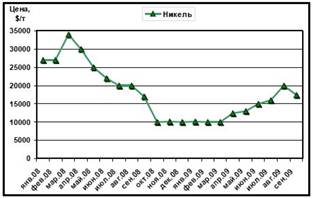

металл лежал на складах, и его пришлось продавать себе в убыток. Остается лишь пожелать им избежать подобного развития событий. Конъюнктура мирового рынка диктует биржевые цены на цветные металлы. Фундаментально баланс спроса и предложения – а фактически производства и потребления металлов – определяет котировки, в том числе и на украинскую металлопродукцию, т. к. рынок цветного металлопроката в ...

... деловые советы как обязательный образец для управления всеми национализированными заводами Урала. К концу февраля 1918 г. в руки пролетарской власти на Урале перешли 8 горнозаводских округов (36 предприятий черной металлургии) и бывшие казенные металлургические заводы Урала. Накануне первой мировой войны эти заводы производили 39,6 млн. пуд. чугуна и 24,6 млн. пуд. проката, или соответственно ...

0 комментариев