Навигация

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ВАЛА

4.2. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ВАЛА.

Вал предназначен для передачи вращающего момента от дополнительных педалей сцепления и тормоза к основным.

Валы предназначены для передачи вращающего момента и поддержания деталей на них, в отличие от оси, которая вращающий момент не передаёт. Валы работают на кручение и изгиб, оси только на изгиб.

При проектном расчете вала известны :

- крутящий момент Т или мощность Р ;

- частота вращения n ;

- нагрузка и размеры основных деталей, расположенных на валу (например, зубчатых колёс ,а в данном случае дополнительных педалей). Требуется определить размеры и материал вала.

Валы рассчитывают на прочность, жесткость и колебания. Основной расчетной нагрузкой являются моменты Т и М , вызывающие кручение и изгиб. Влияние сжимающих или растягивающих сил обычно мало и не учитывается. Расчет осей является частным случаем расчета валов при Т = 0.

Для выполнения расчета вала необходимо знать его конструкцию (места приложения нагрузки, расположения опор и т.п) В то же время разработка конструкции вала невозможна без хотя бы приближенной оценки его диаметра. На практике обычно используют следующий порядок проектного расчета вала:

Предварительно оценивают средний диаметр вала из расчета на кручение при пониженных допускаемых напряжениях :

d =3√ (T/ (0,2[ζ]))

Обычно принимают [ζ] = ( 20 … 30 )МПа

Требуемый диаметр вала:

d ≥ 3√(65∙103 / (0,2 ∙ 25)) = 23,513мм

Окончательный диаметр вала будет установлен при расчете шлицевого соединения.

Проектный расчет вала.

d≥23,513мм

4.3. РАСЧЕТ ШЛИЦЕВОГО СОЕДИНЕНИЯ.

Задаемся для шлицевого соединения прямоугольного профиля числом зубьев z = 36 ,так как наименьший диаметр вала должен быть больше или в крайнем случае равен 23,513мм; то номинальный внутренний диаметр отверстия в ступице должен быть около 24мм , а средний или делительный диаметры шлицов будут лежать в пределах dср≈dδ=24,5 … 25,5мм при модулях m=0,2 … 1,5мм принятых для шлицев треугольного профиля по нормам автомобильной и тракторной промышленности.

Требуемый модуль для шлицев

m=dδ /z=(24,5 … 25,5)/36=0,68 … 0,708мм

Принимаем для шлицевого соединения стандартный модуль m=0,7мм. Номинальный делительный диаметр шлицов – зубьев треугольного профиля

dδ =m·z=0,7 · 36=25,2

Угол впадин по нормам принимают dαb=90º ,так как передача вращения осуществляется боковыми гранями шлицов ,по которым происходит центрирование соединения, угол вершин зубьев по нормалям следует принять 2α=80º .

Шаг зацепления:

Pt= π·m = 3.14·0,7 =2,199мм

Толщина зуба (шлица) по делительному диаметру при 2α=80º

St=(Pt ·2α)/(2αb+2α)=(2,199 ·80º)/(90º+80º)=1,0218мм

Ширину впадины втулки по делительному диаметру

Lt= PT- St = 2,199 – 1,0218 = 1.177мм

Диаметр впадин зубьев во втулке

dа2=dδ+1,6m=25,2+(1,6 · 0,7)=26.31мм

Диаметр вершин зубьев вала

da1=dδ +1,25m=25,2+(1,25·0,7)=26,05мм

Радиальный зазор между вершиной зуба и впадиной втулки

c1=0,5(dа2-dа1)=0,5(21,31-26,05)=0,13мм

Требование c≤0,2m=0,2·0,7=0,14мм выполнено.

Диаметр впадин зубьев (шлицов) у вала

df z=dδ-1,8m=25,2-1,8∙0,7=23,917мм

Диаметр вершин зубьев у втулки

df 2=dδ-1,5m=25,2-1,5∙0,7=24,15мм

Радиальный зазор между вершенной зуба втулки и впадиной вала

c2=0,5(df 2-df 1)=0,5(24,15-23,9)=0,125мм

Уточняем средний расчетный диаметр зуба

dср=(da1 -da2)/2=(26,05+24,15)/2=25,1мм

Длина поверхности контакта зубьев принимаем равной длине ступицы втулки

lст=31мм

За расчетную длину принимаем

lр=31мм

Шлицевые соединения выходят из строя из за повреждений рабочих поверхностей : износа, смятия, заедания. Основными напряжениями, разрушающими шлицы являются напряжения смятия. Условием прочности соединения будет

ссм ≤ [σсм]

Допускаемые напряжения [σсм] зависят от материалов вала и втулки, их термической обработки

Расчет шлицевых соединений проводят обычно как проверочный.

σсм=2Т/(de∙z∙h∙L∙ψ)

Где h – высота поверхности шлицев.

h = (dа1 - df2)/2 = (26,05 – 24,15)/2 = 0,9мм ,

ψ – коэффициент, учитывающий неравномерность распределения нагрузки между шлицами

ψ = 0,7 … 0,8

Длярасчетов принимаем среднее значение ψ = 0,75

σсм = (2 ∙65∙103)/(25,1∙36∙0,95∙30∙0,75) = 67,3 МПа

Условие прочности выполнено:

σсм<[σсм] = 110МПа

Расчет шлицевых соединений регламентирован ГОСТ 21425 – 75 , Которым следует пользоваться при более точных расчетах.

4.4. ВЫБОР МАТЕРИАЛОВ

ДЛЯ ИЗГОТОВЛЕНИЯ ВОЗВРАТНЫХ ПРУЖИН.

Материал для пружин должен иметь высокие и стабильные свойства. Делать пружины из материалов низкой прочности нецелесообразно. Масса геометрически подобных пружин при заданной нагрузке и упругом закручивании обратно пропорциональна квадрату допускаемого напряжения. Это связано с тем, что пружины из менее прочного материала в целях сохранения заданной жесткости приходится делать повышенных диаметров и, следовательно, витки их нагружены большими моментами, чем пружины из более прочных материалов. Эффективность применения высокопрочных материалов для пружин связана также с меньшей концентрацией напряжений в пружинах, чем в деталях с различными переходами, и меньшими размерами сечений витков.

Основными материалами для пружин являются: высокоуглеродистые стали 65, 70, 75, 80; марганцовистые 55ГС, 65Г; кремнистые 50С2, 60С2, 60С2А, 70С3А; хромомарганцовистые40ХГ, 50ХГА; хромованадиевая 50ХФА; кремневольфрамистая 65С2ВА и кремнийникелевая 60С2Н2А.

Для пружин, работающих в химически активной среде, применяют проволоку из бронз ,БрКЗМц1, БрО4ц3.

Диаметры проволоки стандартизированы ГОСТ 14958 – 75, материал для пружин оговорен ГОСТ 14959 – 75.

Высокоуглеродистые стали наиболее дешевы и имеют широкое распространение для пружин с размерами до 15мм. Марганцовистые,.кремнистые и хромомарганцовистые стали обладают более высокими механическими свойствами, лучшей прокатываемостью, что позволяет их успешно использовать для пужин с размерами сечений витков до 20мм, а хромомарганцовистые – до 30мм.

Хромованадиевая сталь характеризуется высокими механическими свойствами, особенно высоким пределом выносливости, теплостойкостью и хорошими технологическими свойствами, поэтому ее применяют для особенно ответственных пружин, в частности для клапанных пружин двигателей внутреннего сгорания. Во избежании коррозии пружины кадмируют или покрывают другой коррозийно стойкой пленкой.

Пружины с небольшим размером сечения проволоки до 8мм изготавливают холодной навивкой, пружины с большим сечением проволоки навивают в горячем состоянии.

Большинство пружин холодной навивки изготавливают из проволоки, прошедшей термическую обработку до навивки, а после навивки пружину подвергают только отпуску. Все пружины горячей навивки и наиболее ответственные пружины холодной навивки, в частности, из большинства легированных сталей, подвергают закалке в горячем состоянии.

Проволока стальная углеродистая для пружин холодной навивки без последующей закалки, имеющая наибольшее применение в машиностроении, регламентирована по ГОСТ 9383-75, проволоку диаметром до 8мм выпускают трех основных классов: нормальной прочности-3 класс; повышенной прочности-2 класс; высокой прочности- 1 класс.

Возвратные пружины будут находиться на валах, связывающие дополнительные педали тормоза и сцепления с основными.

Пружины имеют особые прицепы для придания пружине закручивающего момента. По своей конструкции пружины кручения аналогичны пружинам растяжения и сжатия; только их во избежание трения навивают с небольшим просветом между витками в пределах 0,4 … 1,5мм.

При нагружении пружины в каждом сечении действует момент М , равный внешнему моменту Т , закручивающему пружену. Вектор этого момента направлен вдоль оси пружины, который раскладывается на момент, изгибающий виток МИ=М∙cos α, и момент Т=М∙sin α.

В связи с тем, что в пружинах кручения также , как и в пружинах растяжения и сжатия, угол подъема витков мал, обычно менее 12 …15º , поэтому допустимо вести расчет витков только на изгиб с моментом МИ = Т и пренебречь кручением.

Наибольшее напряжение изгиба витков, имеющее место на внутренней поверхности. и условие прочности:

σмах=(K∙M)/ WИ ≤ [σИ]

Коэффициент К учитывает кривизну витков, то есть учитывает поправку к формулам изгиба прямого бруса.

Приближенно поправку на кривизну для пружин с витками круглого сечения

К=(4∙С – 1) / (4∙С - 4) ;

где С – индекс пружины, отношение среднего диаметра пружины D к диаметру проволоки d.

Податливость пружины прямопропорциональна ее индексу С, поэтому для увеличения податливости пружины следует принимать индекс возможно большим; практически, для расчетов назначают в пределах

С = 4 … 12

Для расчетов принимаем среднее значение С = 7.

Поправка на кривизну пружины

К = (4∙С - 1) /(4∙С - 4) = (4∙7 - 1) / (4∙7 - 4) = 1,125

Для навивки пружины используем проволоку из качественной горячекатаной рессорно-пружинной стали 60С2ВА, с содержанием 0,2% кремния, 0,6%углерода, 1% вольфрама. Температура закалки 850ºС, среда охлаждения - масло, температура отпуска 420ºС.

Механические характеристики:

-предел прочности σв=1900МПа,

-предел текучести σт=1700МПа,

-относительное сужение ψ=20%,

-относительное удлинение δ=5%.

Допускаемое напряжение на изгиб принимаем с коэффициентом запаса прочности s=1,2 по отношению к пределу текучести

[σИ]=σт /s =1700/1,2=1416МПа≈1400Мпа

Момент сопротивления изгибу для проволоки круглого сечения

WИ=πd3 /32≈0,1d3

Требуемый диаметр проволоки для пружины определим из условия прочности на изгиб.

σИ=(К∙М)/0,1d3 ≤[σИ],

Откуда

d≥3√((к∙М)/(0,1∙[σИ]))=3√((1,125∙7∙103)/(0,1∙1400))=3,83мм

По ГОСТ 14958-75 принимаем проволоку диаметром 4мм.

Угол закручивания пружины в радианах может быть определен как угол взаимного упругого наклона концевых сечений бруса длиной L, равной суммарной длине витков пружины под действием чистого изгиба моментом М.

Θ=(М∙L)/(E∙J)=(М∙π∙D∙i)/(E∙J)

Основной момент инерции площади сучения проволоки

J=(π∙d4)/64=(3,14∙44)/64=12,566мм

Средний диаметр пружины

D=c∙d=7∙4=28мм

Модуль упругости первого рода для сталей Е=2,1∙105 МПа.

Задаемся углом закручивания пружины φ = 30° при расчетном моменте М=7·103 Н·мм

Величина закручивания пружины в градусах

Θ = π·φ / 180 = (3,14·30°) / 180=0,524 рад.

Потребное число витков пружины определим по условию, что при возрастании момента от установочного Mmin до Мmaxпружина должна получить заданный угол φ = 30°.

Величина установочного момента – момента предварительного закручивания пружины при установке механизма на автомобиль

M min≈ 0.75 M max=0.75·7=5.25Н·м

Требуемое число витков пружины

i = (Θ·E·J) / (π·D(М мах – M min)) =

= (0.524 ·2.1·103·12.566) / (3.14·28(7·103 – 5.25·103))=9.76

Принимаем число витков пружины i = 10.

Длина развернутой пружины без учета зацепов

L ≈ 3,2D·i = 3,2·2,8·10=898мм.

Длина пружины :

L0=i·t=10·5,5=55мм ,

где t – шаг витков пружины

t = d+Δ= 4+1,5=5,5мм.

Δ=1,5мм – зазор между витками пружины.

Полная длина пружины с учетом зацепов

L = 62мм.

Длин развернутой пружины с учетом длин зацепов

L = 978мм.

После навивки пружины заневоливают. Для этого их подвергают пластическому деформированию под нагрузкой того же знака, что и рабочая, но вызывающая напряжения выше предела упругости. В результате заневоливания нагруженные волокна получают остаточные деформации.

В свободном состоянии пружины наружные волокна, взаимодействуя с внутренними, получают остаточные напряжения обратного знака по отношению к рабочим, что повышает несущую способность пружины на 20-25%.

Похожие работы

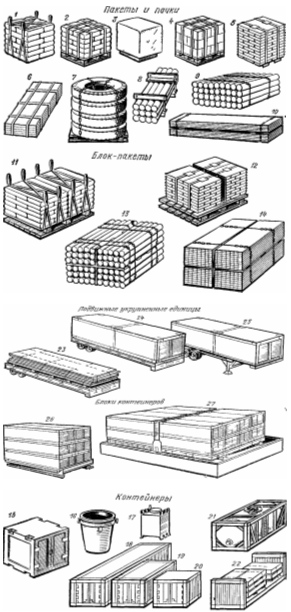

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

... автомобилей, являющихся одним из наиболее современных видов такого оборудования. Цель дипломного проекта состоит в том, чтобы проанализировать работу поста восстановления лакокрасочного покрытия легковых автомобилей в автосервисе ООО "Сирена", выявить особенности этого процесса и предложить возможные пути его усовершенствования. Для достижения поставленной цели предполагается решить следующие ...

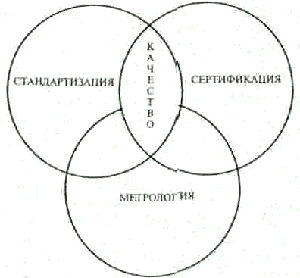

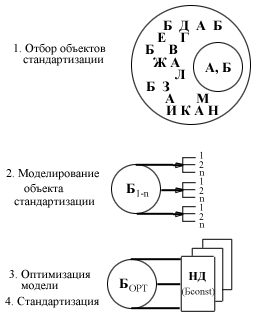

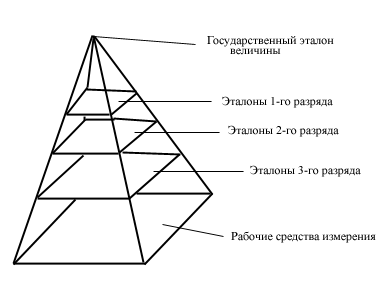

... ГОСТ Р. Техническими регламентами II уровня являются: государственные и межгосударственные стандарты (далее — государственные стандарты), содержащие обязательные требования; правила по стандартизации, метрологии, сертификации; общероссийские классификаторы. Нормативные документы III уровня представлены стандартами, сфера применения которых ограничена, определенной отраслью народного хозяйства ...

... 29-10 Упражнение 29 29-11 [КС xv] []Приложение А []Ссылки А-1 []Приложение В []Рисунки В-1 []Приложение С []Решения С-1 []Словарь []Сокращения []Индексы [КС xvi] [1]Технология создания сетей ЭВМ [1]Вопросы и ответы []Эта форма поможет вам получить ответ на любой вопрос, возникший в процессе изучения ...

0 комментариев