Навигация

Параметры технологического процесса резания

2. Параметры технологического процесса резания

К основным параметрам режима резания относятся скорость главного движения резания, скорость подачи и глубина резания.

Скорость главного движения резания (или скорость резания) определяется максимальной линейной скоростью главного движения режущей кромки инструмента. Эта скорость выражается в м/с.

Если главное движение резания вращательное, как при точении, сверлении, фрезеровании и шлифовании, то скорость резания будет определяться линейной скоростью главного движения наиболее удаленной от оси вращения точки режущей кромки — максимальной линейной скоростью главного движения.

v = ωD/2 (2.1)

где D - максимальный диаметр обрабатываемой поверхности заготовки, определяющий положение наиболее удаленной от оси вращения точки режущей кромки, м; ω - угловая скорость, рад/с.

Выразив угловую скорость ω через частоту вращения шпинделя станка, получим:

v = πnD (2.2)

При строгании и протягивании скорость резания v определяется скоростью перемещения строгального резца и протяжки в процессе резания относительно заготовки.

При хонинговании и суперфинишировании скорость резания определяется с учетом осевого перемещения (см. рис. 1.4, е, ж) инструмента.

Скорость резания оказывает наибольшее влияние на производительность процесса, стойкость инструмента и качество обработанной поверхности.

Подача инструмента определяется ее скоростью vs. В технологических расчетах параметров режима при точении, сверлении, фрезеровании и шлифовании используется понятие подачи на один оборот заготовки So и выражается в мм/об. Подача на оборот численно соответствует перемещению инструмента за время одного оборота:

So = vs/ n (2.3)

При строгании подача определяется на ход резца. При шлифовании подача может указываться на ход или двойной ход инструмента. Подача на зуб при фрезеровании определяется числом зубьев Z инструмента и подачей на оборот:

Sz = So/ Z (2.4)

Глубина резания А определяется расстоянием по нормали от обработанной поверхности заготовки до обрабатываемой, мм. Глубину резания задают на каждый рабочий ход инструмента. При точении цилиндрической поверхности глубину резания определяют как полуразность диаметров до г: после обработки:

h = (Dur - d) / 2 (2.5)

где d - диаметр обработанной поверхности заготовки, мм. Величина подачи и глубина резания определяют производительность процесса и оказывают большое влияние на качество обрабатываемой поверхности.

К технологическим параметрам процесса относятся геометрия режущего инструмента, силы резания, производительность обработки и стойкость инструмента.

Геометрические параметры режущего инструмента определяются углами, образуемыми пересечением поверхностей лезвия, а также положением поверхностей режущих лезвий относительно обрабатываемой поверхности и направлением главного движения. Указанные параметры идентичны для различных видов инструмента, что позволяет рассмотреть их на примере резца, используемого при точении.

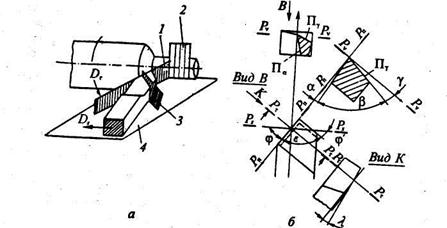

Углы резца по передним и задним поверхностям измеряют в определенных координатных плоскостях. На рис.10 изображены координатные плоскости при точении, а на рис. 2.1, б углы резца в статике.

Главный передний угол γ — угол между передней поверхностью лезвия и плоскостью, перпендикулярной к плоскости резания; главный задний угол α – угол между задней поверхностью лезвия и плоскостью резания; угол заострения β – угол между передней и задней поверхностями. Из принципа построения углов следует, что

α + β + γ = π/2.

Угол наклона режущей кромки X — угол в плоскости резания между режущей кромкой и основной плоскостью.

Углы в плане: главный угол в плане φ – угол в основной плоскости между следом плоскости резания и направлением продольной подачи; вспомо-

гательный угол в плане φ' – угол в основной плоскости между вспомогательной режущей кромкой и обработанной поверхностью.

Рис. 10 Геометрические парамеры токарного резца:

а – координатные плоскости; б – углы резца в статике;

1 – плоскость резания Рп; 2 – рабочая плоскость Рs; 3 – главная несущая плоскость Рt; 4 – основная плоскость Pv

Геометрические параметры режущего инструмента оказывают существенное влияние на усилие резания, качество поверхности и износ инструмента. Так, с увеличением угла у инструмент легче врезается в материал, снижаются силы резания, улучшается качество поверхности, но повышается износ инструмента. Наличие угла а снижает трение инструмента о поверхность резания, уменьшая его износ, но чрезмерное его увеличение ослабляет режущую кромку, способствуя ее разрушению при ударных нагрузках.

Силы резания Р представляют собой силы, действующие на режущий инструмент в процессе упругопластической деформации и разрушения срезаемой стружки.

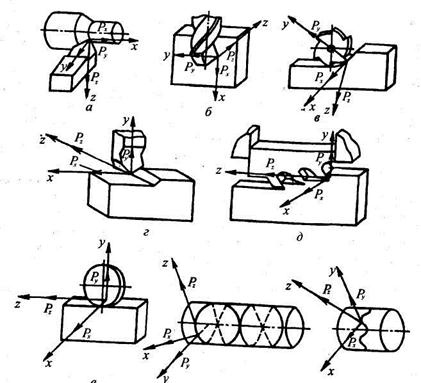

Силы резания приводят к вершине лезвия или к точке режущей кромки и раскладывают по координатным осям прямоугольной системы координат xyz (рис.11). В этой системе координат ось z направлена по скорости главного движения и ее положительное направление соответствует направлению действия обрабатываемого материала на инструмент. Ось у направлена по радиусу окружности главного движения вершины. Ее положительное направление также соответствует направлению действия металла на инструмент. Направление оси х выбирается из условия образования правой системы координат. Значение усилия резания определяется несколькими факторами. Оно растет с увеличением глубины h резания и скорости подачи s (сечения срезаемой стружки), скорости резания ν, снижением переднего угла γ режущего инструмента. Поэтому расчет усилия резания производится по эмпирическим формулам, установленным для каждого способа обработки (см. справочники по обработке резанием). Например, для строгания эта формула имеет вид Р = СphXpsYpXn где коэффициенты Ср, Хр, Yp, n характеризуют материал заготовки, резца и вид обработки.

Мощность процесса резания определяется скалярным произведением:

N = Pve (2.6)

Выразив это произведение через проекции по координатным осям, получим:

N = Pz vz + Pyvy + Pxvx (2.7)

где vx, vy, vz — проекции на оси координат скорости движения точки приложения равнодействующей сил резания. В практических расчетах используется приближенная зависимость N = Pzv. Это упрощение обусловлено тем, что составляющие Ру и Рх полной силы резания малы по сравнению с Р2, а скорость подачи относительно скорости резания составляет всего 1 - 0,1%.

Рис. 11 Схема действия сил резания на режущую кромку инструмента в точке, имеющую максимальную скорость перемещения νе, при обработке: а – точением; б – сверлением; в – фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж – суперфинишированием.

Производительность обработки при резании определяется числом деталей, изготовляемых в единицу времени: Q = \/Тт . Время изготовления одной детали равно Тт = Тд + Тт + Ткп, где То — машинное время обработки, затрачиваемое на процесс резания, определяется для каждого технологического способа; Тт — время подвода и отвода инструмента при обработке одной детали; Гвсп — вспомогательное время установки и настройки инструмента.

Таким образом, производительность обработки резанием в первую очередь определяется машинным временем То. При токарной обработке, мин: То = La/(nsoh), где L - расчетная длина хода резца, мм; а — величина припуска на обработку, мм.

Отношение a/h характеризует требуемое число проходов инструмента при обработке с глубиной резания И. Поэтому наибольшая производительность будет при обработке с глубиной резания h = а, наибольшей подачей s0 и максимальной скоростью резания. Однако при увеличениипроизводительности снижается качесто поверхности и повышается износ инструмента. Поэтому при обработке резанием решается задача по установлению максимально допустимой производительности при сохранении требуемого качества поверхности и стойкости инструмента.

Глава 4

Коррозионное растрескивание.

Похожие работы

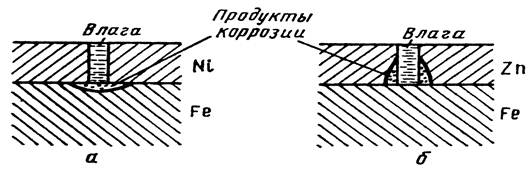

... , в морской воде, в земле, в атмосфере воздуха. Общая схема кислородной деполяризации сводится к восстановлению молекулярного кислорода до иона гидроокисла: O + 4e +2HO 4OH Коррозия металла с кислородной деполяризацией в большинстве практических случаев происходит в электролитах, соприкасающихся с атмосферой, парциальное давление кислорода в которой равно 0,21 атм. Каждый процесс с ...

... Основным критерием, характеризующим состояние поверхности металла, является электродный потенциал. Обычно возможность применения анодной защиты для конкретного металла или сплава определяют методом снятия анодных поляризационных кривых. При этом получают следующие данные: а) потенциал коррозии металла в исследуемом растворе; б) протяженность области устойчивой пассивности; в) плотность тока в ...

... металла с другими металлами и неметаллами. Для количественных измерений коррозии металлов применяют методы: весовой, объёмный, электрический и др. Наиболее распространенный метод измерения скорости коррозии металлов – весовой, Он основан на определении измерения массы образцов после воздействия агрессивной среды. При этом определяют прибыль или убыль массы образца. В первом случае после действия ...

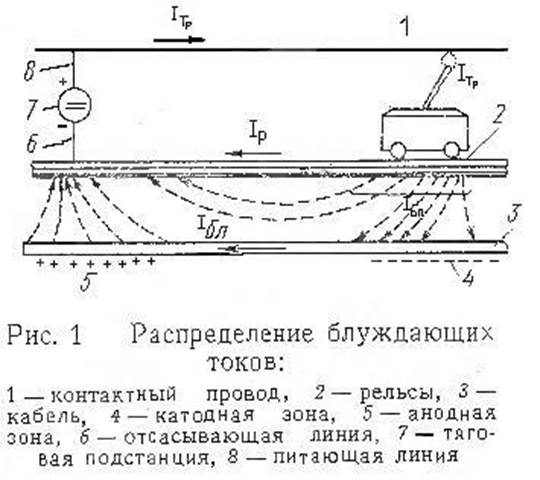

... кабеля. На катодных установках разрешается работать без снятия напряжения, но обязательно в диэлектрических перчатках. Наружный ящик катодной установки должен быть заземлен. Опорный конспект металл коррозия кабель связь Большинство кабелей связи имеет металлическую оболочку, которая подвергается коррозии, т. е. разрушению под влиянием внешней среды. Различают следующие виды коррозии: ...

0 комментариев