Навигация

Определение параметров насосной установки

2.1.3 Определение параметров насосной установки

Исходя из анализа работы печи, делаем вывод, что одновременная работа трех гидравлических приводов (вращения валка, торцового ориентирования и подъема крышки) невозможна. Тогда необходимая подача на выходном патрубке насоса будет равна наибольшему из расходов гидроприводов (привода вращения валка, в котором установлены два гидромотора), а требуемое давление – наибольшему из требуемых давлений на исполнительных органах (гидродвигатели привода вращения валка):

QАМАХ=QБМАХ=5.2610-42=10,5210-4 (м3/с),

рАМАХ=рБМАХ=14.83106(Па),

где QБМАХ – наибольший из расходов приводов;

рБМАХ – наибольшее из давлений в приводах.

По значениям расхода и давления выбираем трехсекционный шестеренный насос типа НШ-63-63-50 с номинальным давлением рА=16 МПа и расходами по секциям (14.5-14.5-11.5) м3/с.

Определим необходимую мощность на валу насоса:

(кВт),

(кВт),

где

![]() =0.86

– полный КПД

насоса.

=0.86

– полный КПД

насоса.

Выбираем приводной двигатель для насосной установки типа 2ЭДКОФ250М4У2.5 исполнения JM4001.

Одна секция насоса с расходом 14.510-4 м3/с работает на привод вращения валка, другая с расходом 14.510-4 м3/с работает на привод торцового ориентирования и третья – на привод подъема крышки печи (в данном проекте не расчитывался).

2.1.5 Динамический расчет гидроприводов

С

оставляем

расчетную

функциональную

схему гидропривода:

Рисунок 2.6 – Расчетная функциональная схема гидропривода

- передаточная

функция генератора

тока управления,

- передаточная

функция генератора

тока управления,

kY = IВЫХ/UВХ = 0.85/10 = 0.085 (А/В) - коэффициент передачи генератора тока;

ТУ = 0.002 с - постоянная времени генератора тока.

Таким образом:

.

.

- передаточная

функция пропорционального

электромагнита,

- передаточная

функция пропорционального

электромагнита,

kПЭ = x0/IВЫХ = 1.610-3/0.85 = 1.8810-3 (м/А) - коэффициент передачи электромагнита;

ТЭ = LМАГН/RМАГН = 0.01c - постоянная времени электромагнита.

Таким образом:

.

.

-

передаточная

функция гидравлического

потенциометра

с обратной

связью,

-

передаточная

функция гидравлического

потенциометра

с обратной

связью,

- коэффициент

передачи

потенциометра:

- коэффициент

передачи

потенциометра:

=

538.08 (м2/c);

=

538.08 (м2/c);

kД = kPx0/pВХ = 538.0810-3/14.1106 = 0.0310-6 (м5/Нс);

=

15.910-4

(м2);

=

15.910-4

(м2);

=

64.05105

(Н/м);

=

64.05105

(Н/м);

тогда kП = 4.52;

=

210-3

(с) -

постоянная

времени потенциометра;

=

210-3

(с) -

постоянная

времени потенциометра;

- относительный

коэффициент

демпфирования

колебаний.

- относительный

коэффициент

демпфирования

колебаний.

Тогда:

.

.

![]() - передаточная

функция основного

золотника.

- передаточная

функция основного

золотника.

Для привода вращения валка: k3 = QБ/L = 0.098;

для привода торцового ориентирования: k3 = QБ/L = 0.049.

- передаточная

функция гидроцилиндра

и гидромотора.

- передаточная

функция гидроцилиндра

и гидромотора.

Для привода торцового ориентирования:

=

26.31 (м-2)

- коэффициент

передачи

гидроцилиндра;

=

26.31 (м-2)

- коэффициент

передачи

гидроцилиндра;

=

22.1103

(Н/м) - жесткость

гидроцилиндра;

=

22.1103

(Н/м) - жесткость

гидроцилиндра;

=

1.23 (с) - постоянная

времени гидроцилиндра;

=

1.23 (с) - постоянная

времени гидроцилиндра;

=

0.28 - относительный

коэффициент

демпфирования

колебаний;

=

0.28 - относительный

коэффициент

демпфирования

колебаний;

тогда:

.

.

Для привода вращения валка аналогично:

.

.

- передаточная

функция звена

для получения

выходного

параметра -

скорости. Принимаем

дифференцирующее

звено с глубиной

дифференцирования

а=1 и постоянными

времени Т1=Т2=0.1:

- передаточная

функция звена

для получения

выходного

параметра -

скорости. Принимаем

дифференцирующее

звено с глубиной

дифференцирования

а=1 и постоянными

времени Т1=Т2=0.1:

.

.

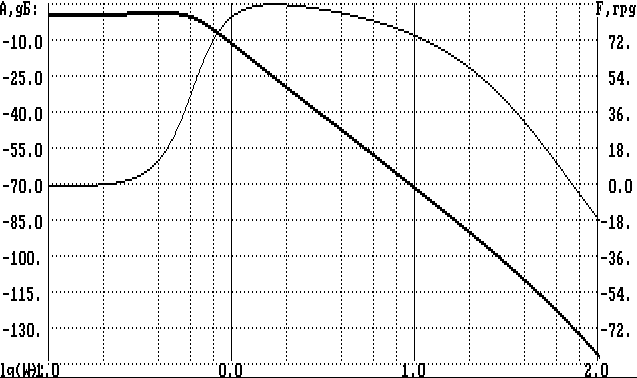

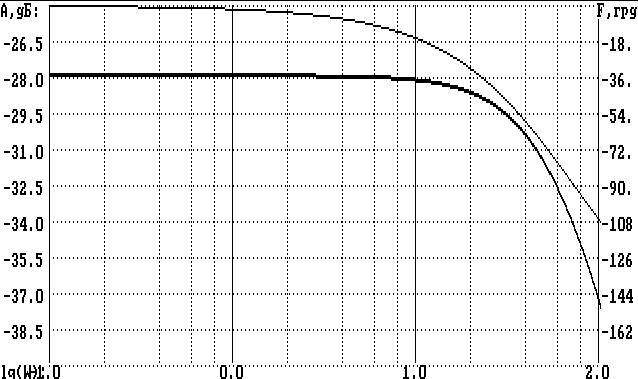

Т.к. в приводе последовательно включены два звена второго порядка, то в области высоких частот ЛАЧХ привода будет иметь наклон порядка -120 dB/дек, что неприемлемо для приводов (рисунок 2.7).

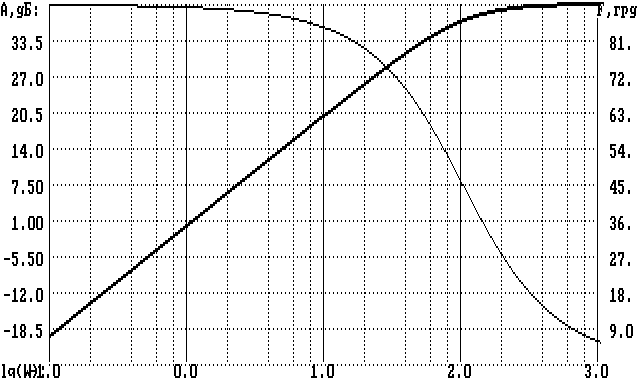

Желаемая ЛАЧХ для медленных приводов имеет вид - рисунок 2.8.

Рисунок 2.7 - ЛАЧХ и ЛФЧХ гидропривода без корректирующих звеньев

Рисунок 2.8 - Желаемые ЛАЧХ и ЛФЧХ гидропривода с корректирующими звеньями и обратной связью по скорости

Для получения наклона в области высоких частот порядка -40...-60 dB/дек необходимо включение корректирующих дифференцирующих звеньев (+20 dB/дек). Определение параметров корректирующих звеньев производим по методике [2] с помощью программы SIAM (рисунки 2.9, 2.10).

Рисунок 2.9 - ЛАЧХ и ЛФЧХ корректирующего звена №1

Рисунок 2.10 - ЛАЧХ и ЛФЧХ корректирующего звена №2

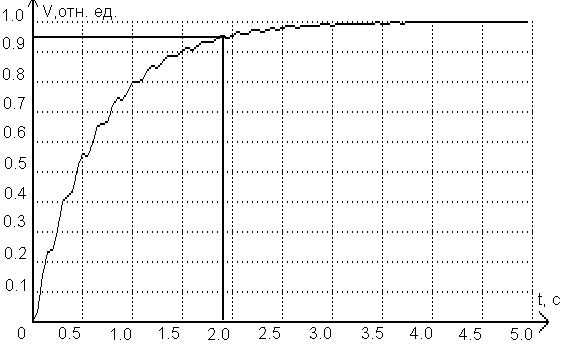

Рисунок 2.11 - График переходного процесса в гидроприводе торцового ориентирования

Рисунок 2.12 - График переходного процесса в гидроприводе вращения валка

Проанализировав полученные графики переходных процессов, можно сделать следующие выводы:

время переходного процесса, до входа заданного параметра в 5% зону для привода вращения валка tПП2.1 с; для привода торцового ориентирования - tПП1.8 с, что для данного объекта, рабочий цикл которого составляет для разных марок стали и типоразмеров валков от 4-5 до 24 часов, является вполне приемлемой величиной;

колебательность, проявляющаяся при разгоне приводов, не превышающая 1% при заданном желаемом значении 20%, значительно ниже и при высокой инерционности приводов влияния на качество переходного процесса не окажет.

Таким образом, спроектированные приводы являются высококачественными, удовлетворительными по мощности, потреблению энергоносителей, качеству переходных процессов в динамических режимах (разгон-торможение) и высокому постоянству поддержания заданного параметра (скорости и отработки положения) в статических (рабочих) режимах.

Кроме того, в составе приводов отсутствуют дорогостоящие импортные электрические и гидравлические аппараты (в отличие от базового варианта, на котором установлены аппараты немецкой фирмы “KromSchroder”), что существенно снижает стоимость как самих приводов, так и автоматизированных систем управления ими.

0 комментариев