Навигация

Определение припусков, межпереходных размеров и их допусков. Определение размеров исходной заготовки

3.7 Определение припусков, межпереходных размеров и их допусков. Определение размеров исходной заготовки.

Рассчитаем припуски на поверхности нижнего торца корпуса.

1. Рассчитаем минимальный припуск:

Zmin = ((Rz + h)i-1 + (∆2Σi-1 + ε2i))1/2

Где, Rz – шероховатость поверхности, возникающая на предшествующем переходе

h – глубина дефектного слоя

∆Σi-1 – суммарные отклонения расположения и формы поверхности

ε – погрешность установки заготовки на выполняемом переходе

Предварительное точение:

Zminпредв. = 2(700 +700+(200+250)2 + 1002)1/2 = 1628мкм

Окончательное точение:

Zminокон. = 2(500 +500+(100+150)2 + 502)1/2 = 1243мкм

Расчет общего минимального припуска:

Zminобщ = 1628 + 1243 = 2871мкм

2. Расчет максимального припуска для обработки поверхности

Zmax = Zmin + Tдет + Tзаг

где Тзаг – допуск на заготовку

Тдет – допуск на деталь

Zmax = 2871 + 50 + 400 = 3321 мкм

3.8 Назначение режимов резания.

Расчет режима резания проведем на первую операцию первого перехода

Операция 005 токарная с ЧПУ.

Переход 1: Подрезать торец заготовки в размер 12±0,5

1. Глубина резания : t = 5 мм

2. Подача: S = 0,3 мм/об

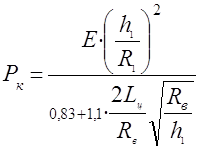

3. Скорость резания V = Cv * Kv / Tm * tx * Sy

где Cv – поправочный коэффициент

Т – стойкость инструмента

Kv – коэффициент, учитывающий условия обработки

V = 332 * 0,7 / 1800,2 * 50,5*0,30,4 = 102 м/мин

4. Частота вращения шпинделя:

np = 1000 * V / π * Dфр = 1000 * 102 / 3,14 * 70 = 340 об/мин

по паспорту станка получаем np = 350 об/мин

5. Действительная скорость резания:

nд = π * Dфр * np / 1000 = 3,14 * 70 * 800 / 1000 = 106 м/мин

3.9 Нормирование технологической операции.

1. Машинное время на точение торца

Т0 = (L + l1 + l2) * i / Cz * z * nд

где L – длина обработки

l1 – величина врезания

l2 – перебег

i – число переходов

Т0 = (55 + 60 + 60) * 2 / 0,2 * 6 * 175 = 1,7мин

2. Определим оперативное время операции:

Топ = Т0 + Тв

где Т0 = 1,7 мин

Тв = 2,1 мин

Топ = 1,7 + 2,1 = 3,8 мин

3. Штучное время на операцию:

Тшт = Топ * ( 1 + (Ко + Кп) / 100)

Где, Ко – доля времени на обслуживание рабочего времени 2 – 6%

Кп – доля времени на отдых и личные надобности 4 – 8%

Тшт = 3,8 * (1 + (4 + 5) / 100) = 0,38мин

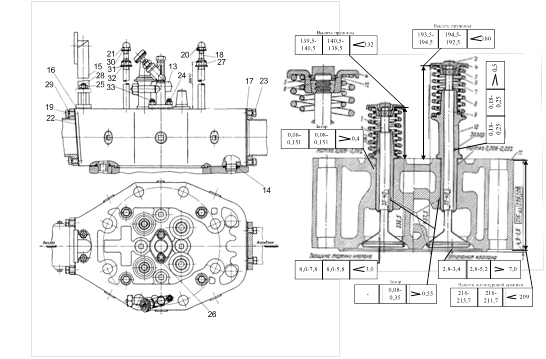

3.10 Контроль точности изготовленной детали.

контроль размера торца при помощи штангенциркуля ШЦI-125-0.1 ГОСТ 166-89

Точность изготовления корпуса проверяют в определенной последовательности сначала определяют правильность формы поверхности, затем их геометрические размеры и потом уж их положения.

Такая последовательность необходима для того, чтобы можно было путем исключения погрешностей измерять с наибольшей точностью тот параметр, который необходимо проверить.

Измерительными базами при проверке корпусов обычно являются поверхности его основания, которые будучи его основными базами определяют положение всех остальных.

При контроле устанавливаем корпус основанием на контрольную плиту с упором в один торец.

Правильность геометрической формы проверяем в нескольких сечениях, перпендикулярных к оси корпуса, овальность и конусообразность отверстий а также других линейных размеров проверяем с помощью следующих измерительных инструментов и приспособлений:

штангенциркуль ШЦI-125-0.1 ГОСТ 166-89,

пробка Æ10Н14+0,36 МТ8133-4106-03,

пробка резьбовая М33х1,5-7Н 8221-3120,

пробка Æ18Н9+0,043 МТ8133-4161-05,

пробка Æ26Н12+0,21 МТ8133-4170-05,

пробка Æ4,95+0,26 МТ8133-4016,

пробка Æ6,7+0,26 МТ8133-4017,

пробка Æ12.5H12+0,18 МТ8133-4107 01,

пробка Æ18Н14+0,43 МТ8133-4164,

пробка резьбовая 8221-3030,

пробка резьбовая М8-7Н 8221-3036,

калибр 50±0,15 МТ8368-4078,

калибр резьбовой М33х1,5-7Нх15+2 МТ8229-4030-13,

калибр резьбовой М6-7Нх12min МТ8229-4026-09,

калибр 25±0,2 МТ8368-4079,

скоба 32h12-0,25 МТ8119-4055-05,

высотомер 3Н14+0,25 МТ8151-4385-01,

глубиномер 39Н14+0,62 МТ8151-4671,

глубиномер 17-1 МТ8157-4507,

глубиномер 2,5Н14+0,25 МТ8151-4671-02,

глубиномер 7Н14+0,36 МТ8151-4563-10,

втулка 6100-0141 ГОСТ 13598-85.

3.11 Оформление технологической документации

маршрутной карты технологического процесса изготовления детали, операционной карты на одну операцию технологического процесса изготовления детали, технологической карты сборки приведены в приложении.

Список использованной литературы.

1. Справочник технолога-машиностроителя 1985 А.Г.Косилова, Р.К.Мещеряков Тома № 1.

2. Справочник технолога-машиностроителя 1985 А.Г.Косилова, Р.К.Мещеряков Тома № 2.

3. Технология машиностроения (специальная часть):

Учебник для машиностроительных специальностей вузов/ А.А.Гусев, Е.Р.Ковальчук, И.М.Колесов и др. – М.: Машиностроение,1986. – 480 с.

4. Основы технологии машиностроения:

Учебник для машиностроительных вузов/И.М.Колесов – М.: Машиностроение, 1997. – 592 с.

5. Методическое руководство по курсовому проектированию/Н.Г.Латышев – М.: Мосстанкин, 1982. – 52 с.

6. Взаимозаменяемость в машиностроении и приборостроении/А.И.Якушев – Москва – 1970.

7. Руководящие материалы по пневмооборудованию станков. Воздухораспределительная и контрольно-регулирующая аппаратура. – Москва – 1961.

8. Технологические процессы и операции в курсовых и дипломных проектах: Метод. указ./Сост. В.В.Плешаков, Т.В.Никифоров, В.К.Старков. – М.: МГТУ ”Станкин”, 1999. – 43с.

9. Курс лекций по предмету Технология машиностроения.

Похожие работы

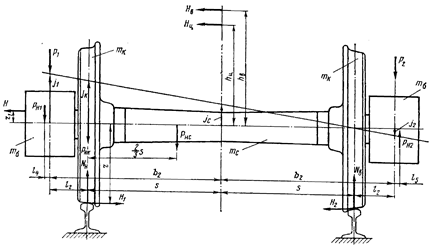

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

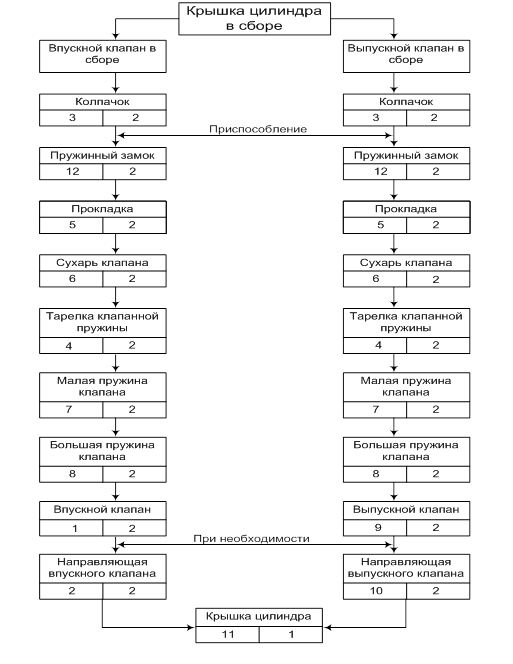

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

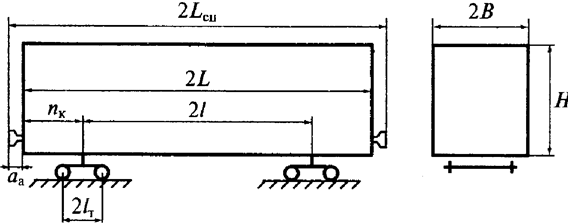

... недопустимого вакуума после разогрева груза паром, пропарки котла или при сливе продукта при закрытых крышках люков. 2. Выбор оптимальных параметров восьмиосной цистерны модели 15-1500 2.1.Вписывание вагона в габарит Ширина вагона определяется из условия вписывания вагона в габарит: 2В = 2×(В0 – Е) ...

... - 5% от производственной программы M=74+3,7=78 лок. в год 2.4 Расчет контингента работников цеха Явочный штат работников цеха определяют в соответствии с рассчитанным объёмом работы отделения и трудоёмкостью ремонта одной демонтируемой единицы или одного комплекта сборочных единиц, которые подвергают ремонту в данном отделении. Наименование рабочего Количество Разряд Мастер ...

0 комментариев