Навигация

Характеристика материала заготовки и технические требования

2. Характеристика материала заготовки и технические требования.

Для поковки ''Цапфа правая'' использована сталь Ст3 ГОСТ 380 - 88

Химический состав

C = 0,14 – 0,22 %

Si = 0,12 – 0,30%

Mn = 0,40 – 0,65%

Cr = 0,3%

P=0,04%

S=0,05%

Cu=0,3%

As=0,08%

Ni=0,3%

Сталь Ст3 конструкционная обыкновенного качества низкоуглеродистая низколегированная, по степени раскисления, спокойная, содержит в среднем 0,20%С; 0,3%Cr и 0,25%Si.

Поковка относится ко 2-й группе ГОСТ 8479 -70. Сдается по твердости. Твердость измеряют на одной поковки от партии. Партия комплектуется из поковок одной марки стали, совместно прошедших термическую обработку в одной печи.![]()

Гр. НВ 111 – 156 ГОСТ 8479 – 70.

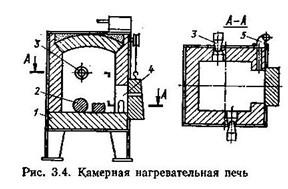

Для обеспечения заданной твердости поковка должна быть подвергнута термической обработки: нормализации.

Нормализация: нагрев до 870 – 900 оС, выдержка 1 мин/мм, охлаждение на воздухе.

Стали обыкновенного качества поставляют в виде проката (проволока ГОСТ17305 - 71, прутки ГОСТ 7417-75, уголки, трубы ГОСТ8732 - 78, полоса ГОСТ 1577 - 81 и т. д.), а так же поковок ГОСТ8479 - 70 . В зависимости от гарантируемых свойств их поставляют трех групп: А, Б, В.

Механические свойства поковок.

| ГОСТ | Состояние поставки, режим термообработки | Сечение мм | σ0,2 | σв | σ5 | Ψ | KCU | НВ |

|

| Мпа | % | Дж/см² |

| ||||||

| Не менее |

| ||||||||

| нормализация | До 100 100-300 | 195 195 | 392 392 | 26 23 | 55 50 | 59 54 | 111-156 | ||

Температура критических точек.

| АС1 | Ас3(Асm) | Ar3(Arcm) | Ar1 |

| 735 | 850 | 835 | 680 |

Технологические свойства.

Температура ковки °С: начала 1300, конца 750. Охлаждение на воздухе.

Свариваемость- сваривается.

Без ограничений: способы сварки РДС, АДС под флюсом и газовой защиты ЭШС, КТС.

Для толщины свыше 37 мм. Рекомендуется подогрев и последующая термообработка.

Склонность к отпускной хрупкости- не склонна.

По структуре после нормализации стали подразделяют на следующие классы: перлитный, мартенситный, аустенитный, ферритный.

3. Расчёт поковки

1) Деталь – цапфа правая.

2) Штамповочное оборудование - Кривошипный горячештамповочный пресс (КГШП).

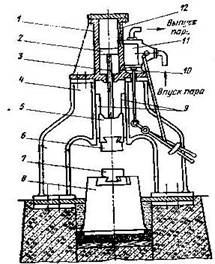

Нагрев заготовок – печной газопламенный.

Масса детали 2.57кг.

3) Параметры поковки

- Масса паковки; M = Mg![]() Kp

Kp

Mg – масса детали; 2.57 кг

Kp – расчётный коэффициент; принимаем 1,5 (Так как деталь с прямой осью)

M = 2.57![]() 1,5 = 3.85кг

1,5 = 3.85кг

- Класс точности паковки устанавливаем в зависимости от технологического процесса и оборудования для её изготовления.

Класс точности Т4

- Группа стали устанавливается исходя из среднего массового содержания углерода и легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V)

Группа стали принимаем М1

(Углерода около 0.22%)

- Степень сложности определяем путём вычисления отношения массы поковки к массе геометрической фигуры, в которую вписывается форма поковки.

Gф=Vф![]() d; Vф = 1.64дм3; d=7.8кг/дм3 ;

d; Vф = 1.64дм3; d=7.8кг/дм3 ;

Gn/Gф = 3.85/12.8 = 0,3

Степень сложности принимаем С3

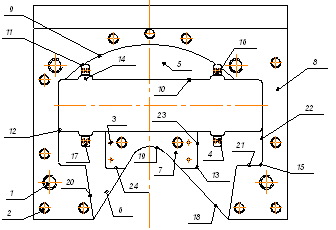

- Выбор поверхности разъёма штампа.

Поверхность разъёма называют поверхность соприкосновения верхней и нижней половины между собой. На детали плоскость разъёма штампа выбираем так , чтобы при этом глубина полости штампа была наименьшей, что облегчает заполнение металлом полости штампа и хорошую выемку штампованной поковки из неглубокой полости.

Конфигурация поверхности штампа плоская ( П )

- Исходный индекс определяем для последующего назначения припусков на механическую обработку и допускаемых отклонений размеров. Исходный индекс зависит от массы паковки, марки стали, степени сложности и класса точности паковки.

Исходный индекс принимаем 10

4) Назначение припусков на механообработку, мм.

Диаметр 100мм, чистота поверхности 12.5 припуск 1.3мм

Диаметр 40 мм, чистота поверхности 12.5 припуск 1.2мм

Диаметр 42 мм, чистота поверхности 12.5 припуск 1.2мм

Диаметр 55 мм, чистота поверхности 12.5 припуск 1.2мм

Диаметр 210 мм, чистота поверхности 12.5 припуск 1.4мм

Ширина 8 мм, чистота поверхности 12.5 припуск 1.1 мм

5) Кузнечные напуски

- На наружные поверхности 50

- На внутренние поверхности 70

6) Радиус закругления r=3,6 - наружные углы, r*3=10,8 - внутренние углы.

(Глубина ручья составляет 51мм, масса поковки 3.84кг.)

7) Размеры поковки с припусками на механообработку:

Диаметр 100 + 1.3*2 = 102.5 мм

Диаметр 40 + 1.2*2 = 42.5 мм

Диаметр 42 + 1.2*2 = 44.5 мм

Диаметр 55 + 1.2*2 = 57.5 мм

Диаметр 210 + 1.4 = 211.5 мм

Ширина 8 + 1.1 = 9 мм

8) Допускаемое отклонение размеров:

Диаметр 102.5+1.3

Диаметр 42.5 +1.1

Диаметр 44.5+1.1

Диаметр 57.5 +1.1

Диаметр 211.5+1.4

Ширина 9+0.9

9) Допускаемое отклонение от плоскости – 1мм.

10)Допускаемая величина высоты заусенца по контуру обрезки облоя - 3мм.

11) Расчет размеров заготовки :

Диаметр заготовки равен максимальному диаметру поковки D=102мм.

Длинна заготовки: Lзаг=4![]() Vзаг/П

Vзаг/П![]() D2, D = 102мм

D2, D = 102мм

Vзаг = Vпок + Vобл + Vуг;

Vпок = 0,922дм3 – расчитанно по чертежу.

Vобл = 0,08![]() Vпок = 0,08

Vпок = 0,08![]() 0,922=0,07дм3

0,922=0,07дм3

Vуг = 0,03![]() (Vпок +Vобл)= 0,03

(Vпок +Vобл)= 0,03![]() 0,992=0,02дм3

0,992=0,02дм3

Vзаг = 1,02дм3;

Отсюда длина заготовки Lзаг = 1,24дм3

12) Выбор усилия КГШП:

Масса поковки равна 3,85кг, значит усилие 20000 кН.

Похожие работы

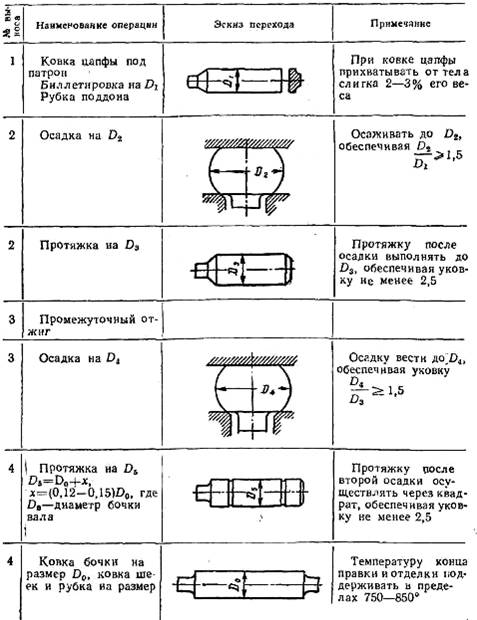

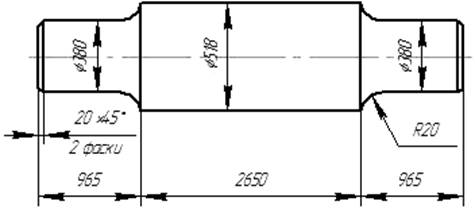

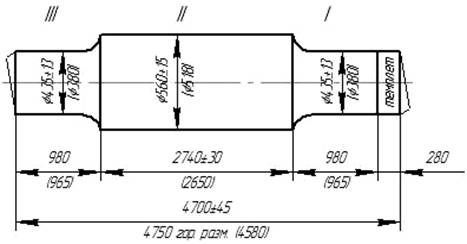

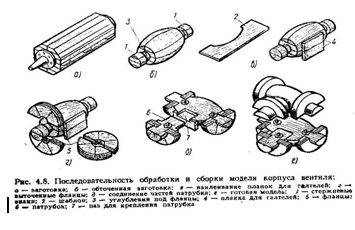

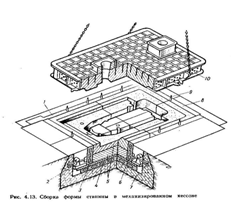

... при соотношении наружного диаметра заготовки к диаметру отверстия плиты равном 1,3 – 1,35. 4. Разработка технологического процесса ковки Исходными данными для разработки технологии изготовления заготовки кованого валка холодной прокатки являются чертёж детали и марка стали поковки. Эскиз рабочего валка стана холодной прокатки из стали 9X2МФ представлен на рис. 4. Рис. 4. Эскиз рабочего ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... и практических занятиях в институте. Это имеет большое значение ещё и потому, что наша будущая профессия, возможно, тоже будет связана с этим заводом. 3. Производственная структура ОАО “Компрессормаш” Строительство Казанского компрессорного завода (ККЗ) начато в 1947 году. За 4 года были построены инженерный корпус и первые механические цехи, что позволило уже в июле 1951 года выпустить ...

0 комментариев