Навигация

Разработка технологии изготовления поковки

4. Разработка технологии изготовления поковки.

4.1 Технологический процесс горячей объёмной штамповки.

· Транспортирование заготовки со склада. Для этого используют любой транспорт.

· Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при температуре 700 – 4500С.

· Наладка оборудования. Проверить на работоспособность ковочные вальцы и КГШП. Ручей штампа смазывают специальным раствором.

· Выборочный контроль размеров заготовки. Проверяют размеры заготовки с помощью измерительных средств.

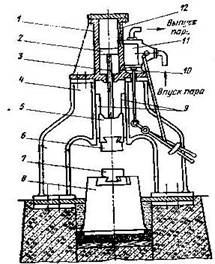

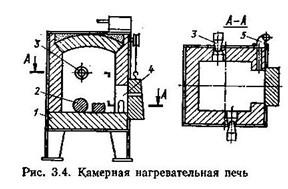

· Нагрев. Нагрев производится в печи с газопламенным способом нагрева до температуры 13000С.

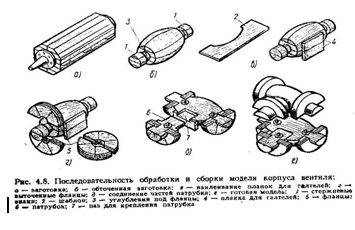

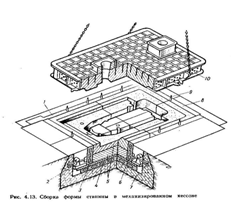

· Горячая объемная штамповка производится после нагрева заготовки в печи до температуры 13000С, а затем подается на ковочные вальцы для предварительной штамповки, после чего получившуюся заготовку кладут в ручей КГШП при температуре 1280 – 7500С.

· После объемной штамповки идет операция обрезки заусенца. Эту операцию производят специальными обрезными прессами с обрезными штампами (например, Пресс КА 9536 усилием 4000 кН), а так же обрезку заусенца можно производить с помощью КГШП при температурном интервале 730 – 6300С.

· Для стали Ст3 в роли термообработки можно произвести нормализацию. Температура нормализации 870 – 9000С, а затем охлаждение на воздухе. Нормализация производится для придания металлу требуемый уровень механических свойств, для обеспечения необходимую структуру.

· Правка поковки. Эту операцию выполняют для устранения искривлений осей и искажения поперечных сечений, образующихся при затруднённом извлечении поковок из штампа, после обрезки заусенца, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии, либо в чистовом ручье штампа, либо на обрезном прессе, либо на отдельной машине. Мелкие поковки можно править в холодном состоянии после термической обработки на специальном оборудовании (обычно на фрикционных молотах с доской), в правочных штампах, ручьи которых изготовляют по чертежу холодной поковки.

· Очистка поковок от окалины. Очистка обеспечивает условие работы режущего инструмента при последующей механической обработке, а также контроль поверхности поковок. Очистку производят несколькими способами: в барабанах, дробью, травлением.

В барабанах очищают поковки следующим образом. Поковки загружают в барабан с наклонной осью вращения, в котором находятся стальные звёздочки. При вращении барабана поковки трутся и ударяются друг с другом и со звёздочками, благодаря чему и происходит сбивание окалины. При очистке тяжёлых поковок на их поверхности образуются забоины, поэтому таким способом их не очищают.

Дробеструйная очистка заключается в том, что дробь размером 1-3мм с большой скоростью ударяет о поверхность поковок и сбивает с них окалину. Скорость дроби сообщает сжатый воздух в специальных аппаратах. Этим способом очищают мелко- и среднегабаритные поковки. Травлением в водных растворах кислот, нагретых до 40-60 С, очищают крупногабаритные поковки сложных конфигураций.

· Калибровка повышает точность размеров всей поковки или её отдельных участков. Таким образом, последующая механическая обработка ограничивается только шлифованием. Различают плоскостную и объёмную калибровку.

Плоскостная калибровка служит для получения точных вертикальных размеров на одном или нескольких участках поковки, ограниченных горизонтальными плоскостями. При плоскостной обработке поковку правят в холодном состоянии на кривошипно-коленчатых прессах.

Поскольку калибруют с небольшой степенью деформации (менее 5-10%), необходимо заранее предусматривать припуск на калибровку. Причём, с увеличением припуска точность размеров после калибровки уменьшается, а качество поверхности улучшается. Обычная точность после калибровки составляет от 0,1 до 0,25 мм, а допуск при калибровке с повышенной точностью в 2 раза меньше.

Объёмной калибровкой повышают точность размеров поковки в разных направлениях и улучшают качество её поверхности. Калибруют в штампах с ручьями, соответствующими конфигурации поковки. При объёмной калибровке возможно образование небольшого заусенца, который удаляют на наждачном станке. В этом случае калибровка повышает и точность массы поковки. Объёмную калибровку проводят в холодном и горячем состоянии. Холодную калибровку производят на кривошипно-коленных прессах для мелких поковок, так как усилие при объёмной калибровке примерно в 2 раза больше, чем при плоскостной . Горячую калибровку производят при температурах более низких, чем температура конца штамповки, на штамповочном оборудовании.

· Контроль поковки. Контролируют не только готовые поковки, но и изготовление их на всех этапах, начиная от контроля исходных заготовок.

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др.и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и просвечиванием лучами Рентгена.

Похожие работы

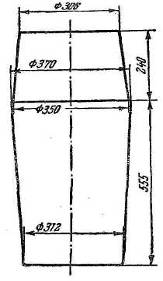

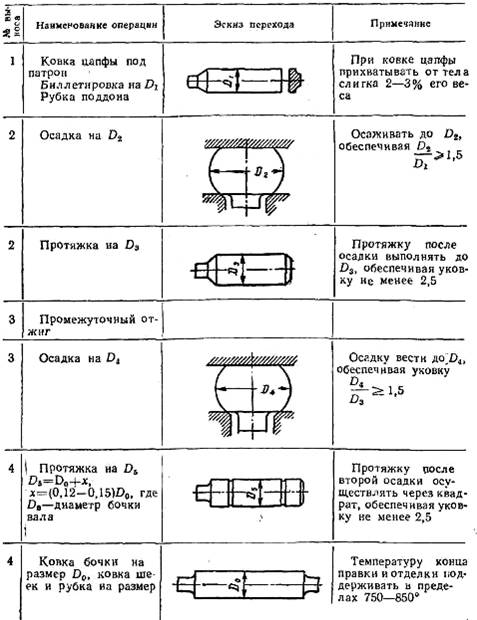

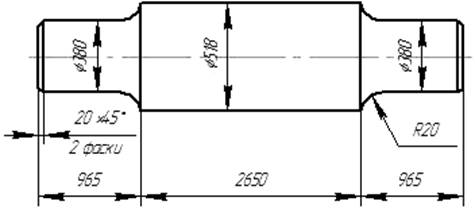

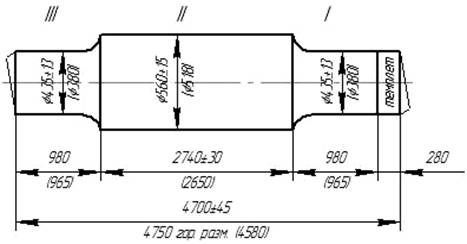

... при соотношении наружного диаметра заготовки к диаметру отверстия плиты равном 1,3 – 1,35. 4. Разработка технологического процесса ковки Исходными данными для разработки технологии изготовления заготовки кованого валка холодной прокатки являются чертёж детали и марка стали поковки. Эскиз рабочего валка стана холодной прокатки из стали 9X2МФ представлен на рис. 4. Рис. 4. Эскиз рабочего ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... и практических занятиях в институте. Это имеет большое значение ещё и потому, что наша будущая профессия, возможно, тоже будет связана с этим заводом. 3. Производственная структура ОАО “Компрессормаш” Строительство Казанского компрессорного завода (ККЗ) начато в 1947 году. За 4 года были построены инженерный корпус и первые механические цехи, что позволило уже в июле 1951 года выпустить ...

0 комментариев