Навигация

Дефекты в поковках. Способы их предотвращения и устранения

5 Дефекты в поковках. Способы их предотвращения и устранения.

Брак в штампованных поковках может быть из-за несоответствия химического состава или профиля исходного материала заданному и из-за других его дефектов, например рисок, волосовин, закатов, плен и расслоений.

При резке возможен брак по длине заготовок при неправильной установке или неполной подаче прутка до упора, а также по косому срезу, сколу и заусенцам вследствие неправильной величины зазора между ножами или их затуплепия. При резке крупных профилей могут образоваться торцовые трещины, появление которых можно предотвратить подогревом проката перед резкой до 3000С.

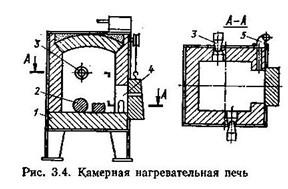

Виды брака при нагреве заготовок перед штамповкой такие же, как и при нагреве перед ковкой.

Виды брака при нагреве заготовок перед штамповкой такие же, как и при нагреве перед ковкой.

На штампованных поковках от окалины могут быть вмятины глубиной до 3 мм и забоины от механических повреждений при удалении из штампа и транспортировке горячих поковок. В результате удара по поковке, не находящейся в нижней фигуре штампа или смещенной относительно этой фигуры, последняя сплющивается (неисправимый брак — лом-бой). При недостаточных нагреве, числе ударов или массе падающих частей молота чистовой ручей, углы и ребра поковки не заполняются или недоштамповываются, что увеличивает размеры поковки по высоте._ В результате неисправности направляющих в машине и штампе

одна половина поковки смещается относительно другой по плоскости разъема.

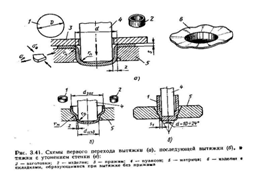

Зажимы на заготовке образуются при сильных ударах по ней при протяжке или подкатке (рис. 278, а), при несоответствии чернового ручья чистовому (рис. 278, б), а также при эксцентричной укладке заготовок в штамповочные ручьи.

На поковках может остаться заусенец, а также могут быть

получены поковки повышенной кривизны и размерами с отклонениями от допусков.

При штамповке па КГШП может не заполниться фигура штампа, покоробиться поковка при ее выталкивании, увеличиться размер поковки из-за повышенного износа штампа в месте наиболее интенсивного течения металла и образоваться зажим от истечения металла из перемычки или пленки в тело поковки (рис. 278,в).

Из-за неправильной конструкции штампа при штамповке выдавливанием может возникнуть утяжка (рис. 278, г), зажим (рис. 278, (3), наружные и внутренние сколы ;(рис. 278, с, ж).

Штампованные поковки контролируют на всех этапах их изготовления.

Химический состав металла проверяют лабораторным химическим анализом, спектральным анализом с помощью стилоскопов, стиломеров или спектроскопов, сравнительным анализом по искре, возникающей при соприкосновении металла с переносным абразивным кругом, и термоэлектрическим анализом. Размеры профиля проверяют мерительным инструментом, а поверхностные дефекты обнаруживают визуально.

Контролируют также время нагрева заготовок, а при индукционном нагреве и потребляемую индуктором мощность. Температуру заготовок контролируют оптическими пирометрами и термопарами, размеры штампованных поковок — универсальными и специальными измерительными инструментами. Из универсальных инструментов применяют штангенциркули, штангенвысотомеры, штангенглубиномеры, индикаторные кронциркули, радиусомеры, щуцы и др.

Для всесторонних измерений первые и последние поковки, снимаемые со штампа, размечают на контрольной плите с применением поверочных призм, струбцинок и штангенрейсмуса.

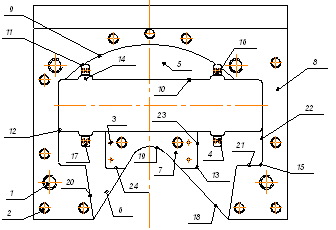

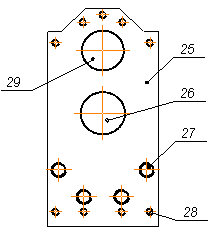

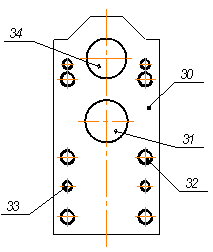

Для повышения эффективности контроля используют специальный инструмент — скобы, шаблоны, контрольные приспособления.

Контрольные приспособления состоят из базирующего, зажимного и измерительного устройств. Их подразделяют на наладочные, показывающие фактические размеры поковок, и приемные, фиксирующие соответствие или несоответствие размеров поковки допуску. Контрольными приспособлениями можно сделать 300—1500 измерений в час.

После термообработки контролируют твердость поковок но Бринелю. Затем из партии штампованных поковок отбирают 2—5 шт. для металлографического анализа и механических испытаний.

Внешние дефекты на поковках выявляют в основном визуальным осмотром, на ответственных поковках — магнитным и люминесцентным методами контроля. Последний заключается в том, что поковки погружают в смесь автола с керосином, которая проникает в трещины. Затем поковки окунают в бензин на 5—10 с и промывают в горячей воде. При этом смесь автола с керосином с поверхности поковки смывается, а в глубоких трещинах остается. Промытые и высушенные поковки опыляют порошком окиси магния (магнезией) очень тонкого помола и затем в затемненной кабине освещают ультрафиолетовыми лучами (ртутной кварцевой лампой). При освещении автол с керосином в трещинах излучают ярко белый свет, а поковка — темно-фиолетовый. Описываемым методом обнаруживают глубокие тонкие трещины шириной даже менее 0,005 мм.

Хорошие результаты дает метод вихревых токов, позволяющий контролировать химический состав, твердость, дефекты, структурное состояние, внутренние напряжения в поковках и размеры их сечений (наружные диаметры с точностью до 0,01%, внутренние до 0,1% от номинальных диаметров). Внутренние дефекты в поковках определяют ультразвуковым методом контроля и просвечиванием лучами рентгена.

Ультразвуковой метод основан на отражении ультразвуковых колебаний от поверхностей внутренних дефектов металла.

Рентгенодефектоскопия основана на том, что при прохождении плотного металла рентгеновскими лучами мощность и интенсивность последних уменьшаются по сравнению с мощностью и интенсивностью лучей, прошедших через внутренние дефекты. Рентгенодефектоскопия имеет ограниченное применение.

Заключение

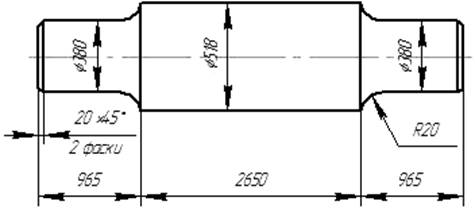

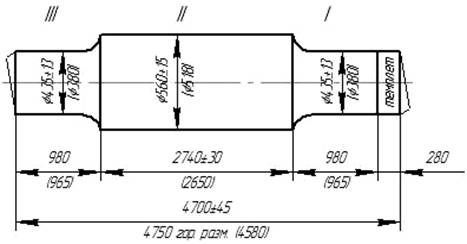

В процессе курсовой работы был разработан технологический процесс производства детали (Деталь цапфа правая) методом горячей объёмной штамповки КГШП из круглого прокатного профиля.

Также были рассмотрены следующие вопросы:

1. Произведён расчёт поковки детали.

Определены припуски на механическую обработку, кузнечные напуски, допускаемые отклонения размеров, высоты заусенца по контуру обрезки облоя.

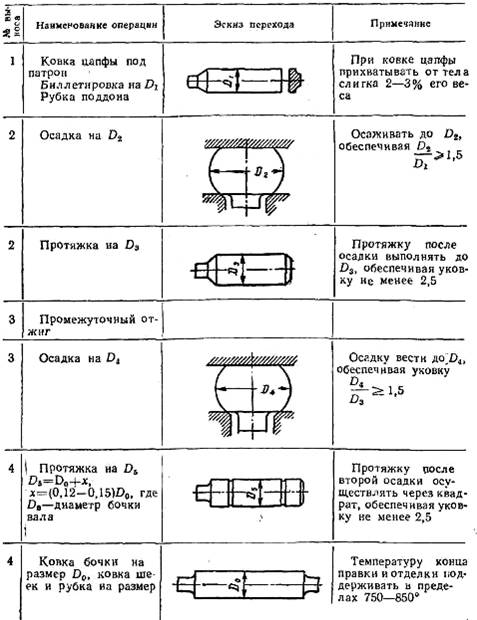

2. Определили техническую схему производства поковок, охарактеризовали штамповочное оборудование (КГШП), сравнили данный метод получения заготовок с другими методами, привели характеристики материала заготовки. Выполнили графическим материал, который включает в себя чертёж поковки и карту эскизов поковки по операциям. Привели примеры основных дефектов в поковках и определили способы их предотвращения и устранения.

Список основной литературы.

1. Технология конструкционных материалов: учебник для вузов под редакцией А.М. Дальского-М: Машиностроение 1997 – 664с с ил.

2. Михайлова О. М. Расчёт поковки – методическое указание – Екатеринбург – 1998г.

3. Сборник: Сорокин В. Г. Марочник сталей и сплавов: Машиностроение, 1989 – 640с.

4. Михайлова О. М. Основные требования к содержанию курсовой работы по технологии конструкционных материалов – методическое указание – Екатеринбург 1997г.

5. Технология и оборудование ковки и объемной штамповки под редакцией

Е. И. Семенова: Машиностроение, 1978. 311с. с ил.

Похожие работы

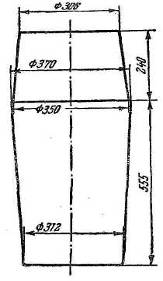

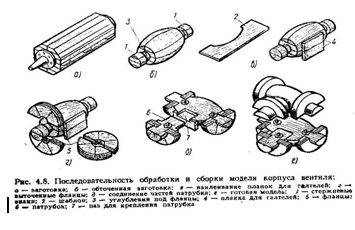

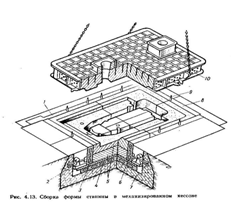

... при соотношении наружного диаметра заготовки к диаметру отверстия плиты равном 1,3 – 1,35. 4. Разработка технологического процесса ковки Исходными данными для разработки технологии изготовления заготовки кованого валка холодной прокатки являются чертёж детали и марка стали поковки. Эскиз рабочего валка стана холодной прокатки из стали 9X2МФ представлен на рис. 4. Рис. 4. Эскиз рабочего ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... и практических занятиях в институте. Это имеет большое значение ещё и потому, что наша будущая профессия, возможно, тоже будет связана с этим заводом. 3. Производственная структура ОАО “Компрессормаш” Строительство Казанского компрессорного завода (ККЗ) начато в 1947 году. За 4 года были построены инженерный корпус и первые механические цехи, что позволило уже в июле 1951 года выпустить ...

0 комментариев