Навигация

Точение проточки. ( Черновое точение )

6.3. Точение проточки. ( Черновое точение )

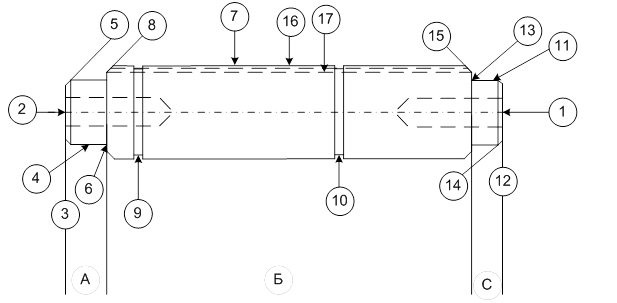

Проводим технологическую оптимизацию размеров данной детали. Изменяем ширину проточки с 2 мм до 3 мм , из за отсутствия в цеху отрезного резца, который мог бы обеспечить данный размер ( 2мм ).

Выбираем Токарно-Винторезный станок 16М63БФ101 ( мах диаметр обрабатываемой детали 650 мм, наибольшая длина обрабатываемой поверхности 2800 мм, частота вращения шпинделя 12,5-1600 об/мин , мощность 11 кВт

Инструмент

Резец отрезной из твердого сплава по (ГОСТ 18884-73)

h=16 мм , B= 10 мм, L=100 мм ; D= 30 мм ; l= 3 мм

Расчеты

А) Выбираем глубина резания t = 1,8 мм

Б) Подача, допускаемая твердостью пластин из твердого сплава резца при точении высоколегированной стали выбираем при t = 1,8 мм

Sверт = 0,12 ( мм/об ) ; Sгор = 0 ( мм/об )

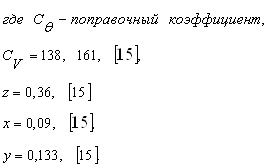

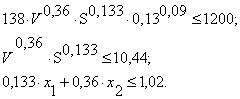

В) Скорость резания находим по формуле

V = Kv * Сv /(Tm* Sy)

Сv, x , y, m – коэффициенты для определения скорости

m = 0,2; y = 0,8 ; Cv = 47 ( табл 17 стр 269 Отрезание )

Kv - Поправочный коэффициент

Kv = Kmv * Knv * Kuv = 0,8 * 0,8 * 1,0 = 0,64

Kmv – учитывает влияние физико-механических свойств на Vрез

Kmv = Kг* ( 750/Gв )Nv = 0,8

Knv = 0,8 учитывает влияние состояния поверхности заготовки на Vрез

Kuv = 1,0 учитывает влияние инструментального материала

V = Kv * Сv /(Tm * Sy) = 0,64 *47 * ( 450,2 * 0,120,8 ) = 79 мм/мин ([2] 268)

2) Сила резания

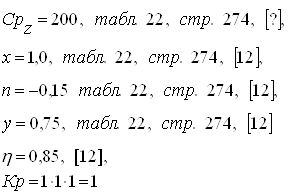

P = 10* Cp* tx * Sy* Vn * Kр ; Kp= Kmp * Ky * Kфиp * Kyp * Krp

Kmp = (Gв /750 )Nv – учитывет качество обрабатываемого материала

Ky , Kфи , Kn , Kp – учитывают параметры режущей части инструмента

Kp = 0,85 ; Nv = 0,75 ; Kфиp = 1,0 ; Kyp = 1,0 ; Kmp = 0,85

Cp = 408; x = 0,72 ; y = 0,8 ; n = 0 (табл 22 стр 273)

Pz = 10* 408* 1,80,72 *0,1 0,8 * 1110 * 0,85 = 840 H

Px = 10* 173* 1,80,73 *0,12 0,67 * 950 *0,85 = 603 H

3) Мощность резания

Nz= P * V / 1020 *60 = 840*111 /1020*60 = 1,7 кВт

Nx= P * V / 1020 *60 = 603 * 95 /1020*60 = 1,01 кВт

7. Определение норм времени на обработку.

7.1. Токарная операция. №1. Черновое точение.

Т шт.кал = t0 * ( 1+ (K2+K3)/K1) ) ( [1] стр 23 )

K1,K2,K3- коэффициенты , учитывающие в % затраты на основное, вспомогательное время и время на прочие затраты ( [1] стр 24 табл 7)

K1=40 ; K2=30 ; K3= 25

t0 – основное время , t0 = i* L /S*n = 1* 25 / 0,5*1303 = 0,039 мин

n= 1000*V/3,14*D = 1000* 120/3,14*30 = 1303 об/мин

I – число проходов инструмента , I= 1

L- длина обрабатываемой поверхности , L= l + lпер+ lвр

L= 20 + 1,5 + 2 + 1,5* = 25 мм (* [3] стр 153 Таблица П11.6)

Т шт.кал = t0 * ( 1+ (K2+K3)/K1) ) = 0,039* (1 +55/50) = 0,10 мин

7.2. Токарная операция. №1. Чистовое точение.

Т шт.кал = t0 * ( 1+ (K2+K3)/K1) ) ( [1] стр 23 )

K1,K2,K3- коэффициенты , учитывающие в % затраты на основное, вспомогательное время и время на прочие затраты

( [1] стр 24 табл 7)

K1=40 ; K2=30 ; K3= 25

t0 – основное время ,

t0 = i* L /S*n = 2 * 23/ 0,2 * 1592 = 0, 15 мин ( [1] стр 23 )

n= 1000 * V/3,14 * D = 1000 * 150/ 3,14 * 30 = 1592 об/мин

I– число проходов инструмента , I= 2

L- длина обрабатываемой поверхности , L= l + lпер+ lвр

L= 20 + 1,0 + 0,5 + 1,5* = 23 мм (* [3] стр 153 Таблица П11.6)

Т шт.кал = t0 * ( 1+ (K2+K3)/K1) ) = 0,15* (1 +55/50) = 0,37 мин

7.3. Токарная операция. №3. Точение проточки.

K1=40 ; K2=30 ; K3= 25 ( стр 24 табл 7 [1] )

t0 – основное время , t0 = i* L /S*n = 1* 4,5/ 0,1 * 636 = 0,1 мин

L- длина обр поверхности , L= l + lпер+ lвр = 2,5 + 0 + 2 = 4,5 мм

Т шт.кал = t0 * ( 1+ (K2+K3)/K1) ) = 0, 1 * (1 + 55/40)= 0,24 мин

Технологический процесс

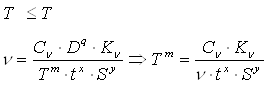

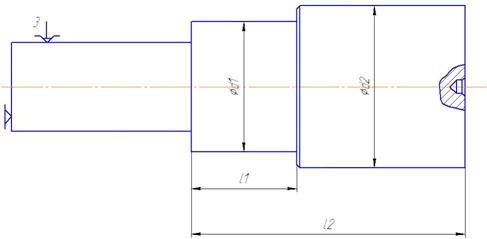

1. Операция № 1 . Токарная

1.1.Токарная №1.1.

Цель - Точить торец ( поверхность № 12 ) и сверлить центровочное отверстие

Станок - Токарно-винторезный станок 1М63БФ101

Резец - проходной прямой из пластин из твердого сплава по ГОСТ 18878-73

Сверло - сверло короткой серии с цилиндрическим хвостовиком по ГОСТ 4010-77

1.2.Токарная №1.2.

Цель - Точить торец ( поверхность № 1 ) и сверлить центровочное отверстие

Станок - Токарно-винторезный станок 1М63БФ101

Резец - проходной прямой из пластин из твердого сплава по ГОСТ 18878-73

Сверло - сверло короткой серии с цилиндрическим хвостовиком по ГОСТ 4010-77

2. Операция № 2 . Токарная

2.1. Токарная № 2.1.

Цель - Точить поверхности № 11 , №10 , № 9 , № 8 , № 7

Станок - Токарно-винторезный станок 1М63БФ101

Резец - проходной прямой из пластин из твердого сплава по ГОСТ 18878-73

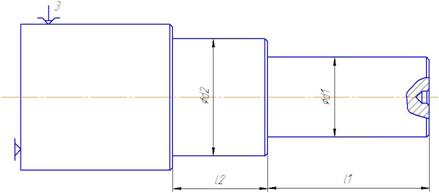

2.2.Токарная № 2.2.

Цель - Точить поверхности № 2 , № 3 , № 4 , № 5

Станок - Токарно-винторезный станок 1М63БФ101

Резец - проходной прямой из пластин из твердого сплава по ГОСТ 18878-73

3. Операция № 3 . Токарная

Цель - Точение проточки (поверхность № 6 )

Станок - Токарно-винторезный станок 1М63БФ101

Резец - отрезной из твердого сплава по ГОСТ 18884-73

4. Операция № 4 . Фрезерование

Цель - Нарезание шлицев ( поверхность № 8 )

Станок - 5303В – зубофрезерный полуавтомат

Фреза - шлицевая фреза цельная насадочная по ГОСТ 2679-73

5. Операция № 5 . Шлифование

Цель - Шлифование шлицев по наружнему диаметру ( поверхность № 8 )

Станок - 3М150 – кругло-шлифовальный станок

Инструмент - шлифовальный круг прямого профиля с зернистостью М50

6. Операция № 6 . Контроль

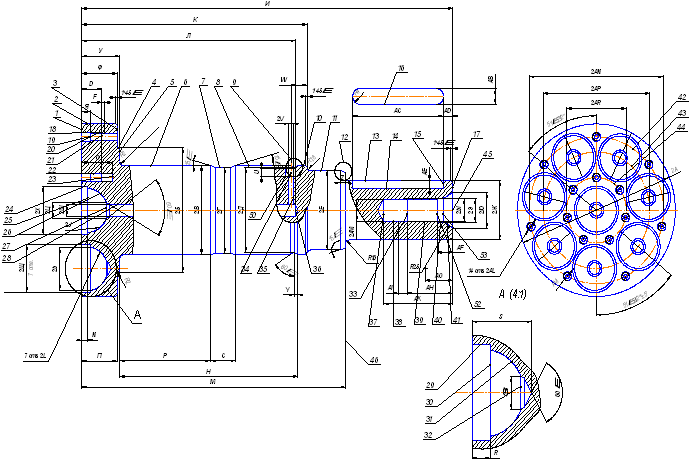

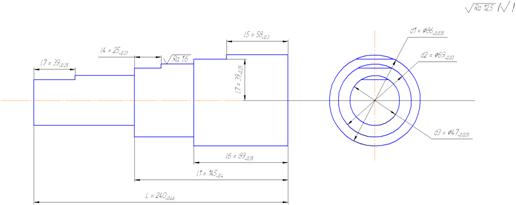

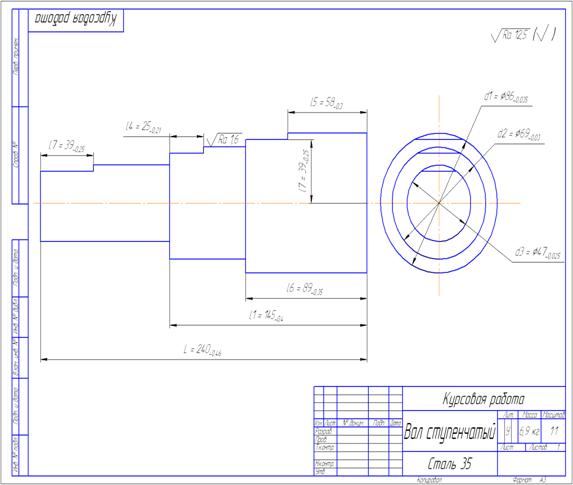

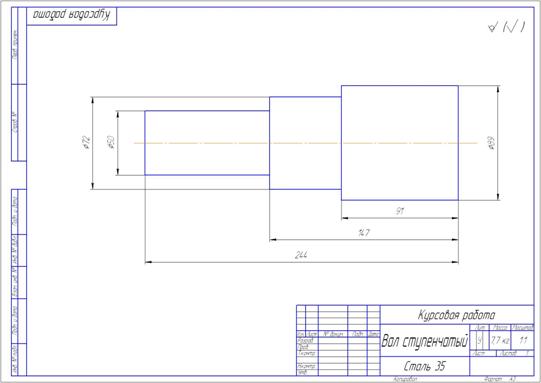

1- торец слева,2-фаска 3 –кусок вала слева (d=30 L=20) 4- фаска 5- след кусок вала (D=40 , L=60) 6- проточка (3*2 мм) 7 –фаска 8- след кусок (3-ий) шлицы (6шт) (D=49 , L=150 ) 9-фаска , 10-4-ый кусок в (d=30 L=20) 11-фаска 12-торец

![]()

Операция № 1 . Токарная

1. Точить торец ( поверхность № 12 ) и сверлить центровочное отверстие

2. Точить торец ( поверхность № 1 ) и сверлить центровочное отверстие

2. Операция № 2 . Токарная

1.Точить поверхности № 11 , №10 , № 9 , № 8 ,

2. Точить поверхности № 2 , № 3 , № 4 , № 5 , N 7

3. Операция № 3 . Токарная

1. Точение проточки (поверхность № 6 )

4. Операция № 4 . Фрезерование

1. Нарезание шлицев ( поверхность № 8 )

![]()

5. Операция № 5 . Шлифование

1. Шлифование шлицев по наружнему диаметру ( поверхность № 8 )

![]()

СПИСОК ЛИТЕРАТУРЫ

А. Я. Суриков, В.А. Петров

«Методические указания к выполнению курсового проекта по технологии машиностроения» Москва , 2000 г.

А.Г. Косилова , Р.К. Мещеряков«Справочник технолога-машиностроителя » том 1, том 2 , Москва , 1986

Н.Н. Митрохин« Основы технологии производства и ремонта автомобилей» , часть первая «Технологии машиностроения» , Москва 2002

Похожие работы

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... черновое точение Номинальные припуски: - для чистового шлифования - для чернового шлифования - для чистового точения - для чернового точения 2. Разработка технологического маршрута серийного изготовления детали "Вал шлицевой" Вал шлицевой предназначен для передачи крутящего момента от входного вала на присоединенный к нему механизм. Конструкция ступеней зависит ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... и требующая строго поддерживаемого порядка. А также многие другие. В данной курсовой работе рассмотрен технологический процесс обработки изделия – «Вал ступенчатый». Валы различны по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи, поэтому целесообразно ...

0 комментариев