Навигация

Расчет подкрановой балки

1.Выбор стали и расчетных сопротивлений

для основного и наплавного металла.

По табл.50 СниП 11-23-81* [3] для группы конструкций 1 и климатического района 114 принимаем сталь обыкновенного качества С255 по ГОСТ 27772-88.

По табл.51 норм [3] для стали С255 при толщине листового широкополосного проката стенки балки от 10 до 20 мм назначаем предел текучести Ryn = 245 МПа, временное сопротивление R un = 370 МПа и расчетное сопротивление по пределу текучести Ry = 240 МПа. Аналогичные прочностные показатели для стали поясов балки с толщиной проката от 20 до 40 мм будут : Ryn = 235 МПа, Run = 370 МПа, Ry = 230 МПа.

По табл.1 СНиП [3]

вычисляем для

стенки расчетное

сопротивление

стали на сдвиг

(срез) : Rs

=  138.6 МПа ,

138.6 МПа ,

где m=1.025 – коэффициент надежности по материалу в соответствии с п.3.2.

норм [3].

По табл. 4* и 55 СНиП [3] для автоматической сварки под флюсом, группы конструкций 1, климатического района 114 , стали С255 принимаем сварочную проволку Св-08АГ по ГОСТ 2246-70*.

По табл. 56 норм [3] для выбранного сварочного материала назначаем расчетное сопротивление углового шва по металлу шва Rwf = 200 МПа.

По табл.3 [3] вычисляем расчетное сопротивление по границе сплавления :

Rwz = 0.45*Run = 0.45*370 = 166.5 МПа.

Устанавливаем критерий расчетных сопротивлений угловых швов по п .11.2* СНиП-23-81* при Ryn < 285 МПа для автоматической сварки :

Rwz

< Rwf

Rwz*![]() ,

,

Rwz

= 166.6 МПа < Rwf

= 200 МПа > 166.5*![]() =

174 МПа.

=

174 МПа.

Здесь z = 1.15 и f = 1.1 – коэффициенты проплавления шва по табл. 34* [3].

Невыполнение неравенства означает, что дальнейший расчет следует вести по металлу границы сплавления.

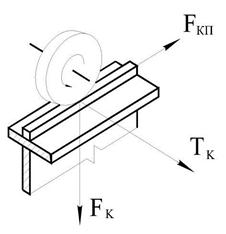

2.Подсчет нагрузок на балку.

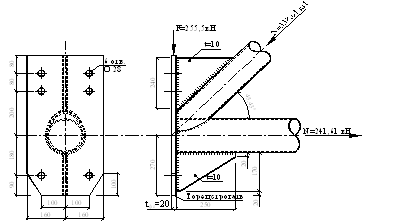

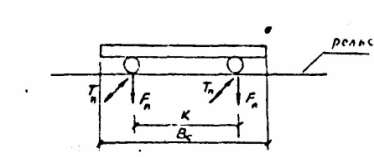

Вертикальное давление колеса крана :

F = Fn * f * kd * * n = 85*1.1*1.1*0.95*0.95 = 92.82 кН.

Здесь – Fn = 85 кН – нормативная сила вертикального давления колеса

крана на рельс, принятые для стандартных кранов по

ГОСТ6711–81 ;

– f = 1.1 – коэффициент надежности по нагрузке согласно п.4.8 СНиП 2.01.07 – 85 [1]

– kd1 = 1.1 – коэффициент динамичности для группы режима работы крана 7К

– = 0.95 – коэффициент сочетаний нагрузок по п.4.17 [1] для группы

режима крана 7К .

– f = 0.95 – коэффициент надежности по назначению для зданий 11 класса

ответственноси

Нормативное значение горизонтальной нагрузки, направленное поперек кранового пути, на каждое ходовое колесо крана, вызываемое перекосами мостового крана и принимаемое при расчете подкрановых балок с группой режима работы 7К составит :

Tn = 0.1*Fn = 0.1*85 = 8.5 кН.

Горизонтальное боковое давление колеса крана от поперечного торможения тележки :

T=Tn *f *kd2 * n = 8.5*1.1*1.1*0.95*0.95 = 9.28 кН,

где kd2 = 1.1 – коэффициент динамичности по п.4.9. норм [1].

3.Определение максимальных усилий .

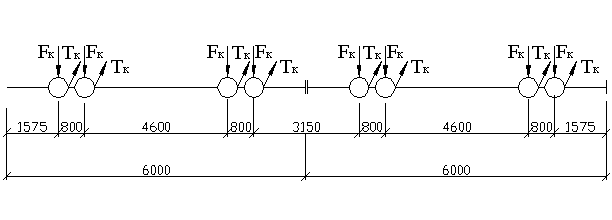

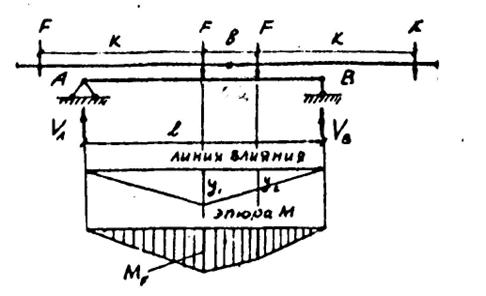

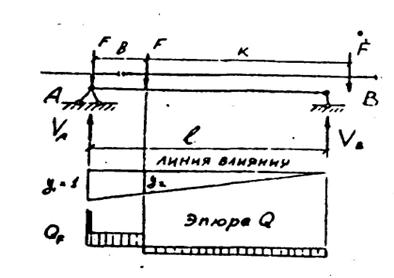

Согласно теореме Винклера, наибольший изгибающий момент от системы подвижных грузов Мmax возникает в том случае, когда середина балки делит пополам расстояние между равнодействующими всех грузов Rf и ближайшим критическом грузом Rcr [8].

При схеме загружения положение равнодействующих четырех сил Rf = 4F относительно оси левого крайнего груза z будет :

М1 = 0 ;

z =

![]() =

=

=

![]() K + d = 3.7 + 0.5 = 4.2 м

K + d = 3.7 + 0.5 = 4.2 м

Расстояние между критическим грузом и равнодействующей c = z – Вc = – 0.5 м

Знак минус означает, что критический груз находится правее равнодействующей.

Расстояние от критического груза до опор

а

= ![]()

![]() 6.25 м

6.25 м

b = l – a = 12 – 6.25 = 5.75 м

Проверяем критерий правильности установки кранов :

![]() >

> ![]()

![]()

![]()

![]() hmin

= 48.9 см ,

hmin

= 48.9 см ,

где =1.1 – 1.5 – коэффициент ассиметрии.

Оптимальная высота балки из условия гибкости стенки

hopt

=  =

= ![]() = 90.9 см ,

= 90.9 см ,

где

![]() 100

– 140 при L = 12

м w

= 120.

100

– 140 при L = 12

м w

= 120.

Мимнальная толщина стенки балки из условия предельного прогиба

twf![]() = 0.41 см.

= 0.41 см.

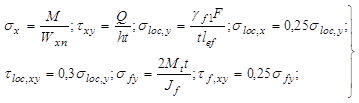

Минимальная толщина стенки при проверке её по прочности от местного давления колеса крана :

tw,

loc =  =

= ![]() = 0.06 см ,

= 0.06 см ,

где – F1 = f*Fn = 1.1*85 кН – расчетная сосредоточенная нагрузка ;

– f1 = 1.3 – коэффициент надежности для кранов группы 7К, согласно п 4.8.[1];

– IR =1082 см4 – момент инерции кранового рельса типа КР – 70 .

Требуемая толщина стенки из условия прочности на срез без учета работы поясов :

tw,s

см ,

см ,

где hw = h – 2*tf = 120 – 2*2 = 116 см – предварительная высота стенки.

Толщина стенки, соответствующая балке оптримальной высоты :

tw,

opt =  =

=

![]() = 0.74 см.

= 0.74 см.

![]() Высота

стенки балки,

соответствующая tw, opt

Высота

стенки балки,

соответствующая tw, opt

hw = tw*w = 0.74*120 = 88.9 см.

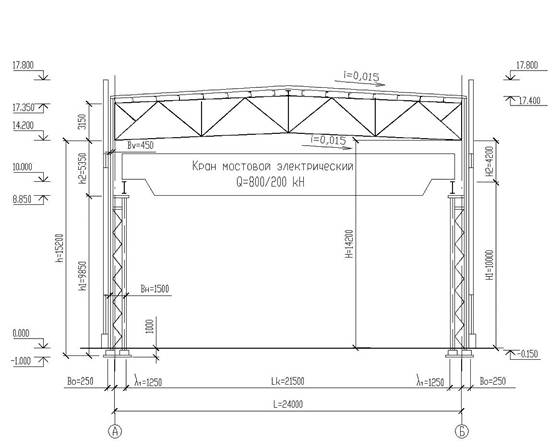

Учитывая интенсивную работу мостовых кранов (группа 7К) и мведение при изготовлении отходов металла к минимуму, принимаем габариты стенки с некоторым запасом, округленные до стандартных размеров на холстолистовую прокатную сталь по ГОСТ 19903-74* hw * tw = 1250 *10 мм.

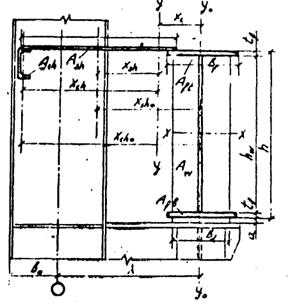

Требуемая площадь поперечного сечения ассиметричной балки

А =

![]()

![]() 151.5 см2 ,

151.5 см2 ,

где h = hw+2tf = 125 + 2*2 = 129 см – предварительная высота балки при

исходной толщине поясов tf = 2.0 см.

Площадь верхнего пояса :

Aft

= ![]() 16.5 см2.

16.5 см2.

Площадь нижнего пояса :

Afb

= ![]() 5.97 см2.

5.97 см2.

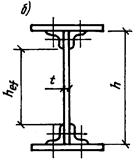

Принимаем пояса балки из широкополочной универсальной стали по

ГОСТ 82-72* сечением : верхний bft*tft = 300*14 мм ; Aft = 42 см2 > 17.1 см2.

нижний bft*tft = 250*14 мм ; Aft = 42 см2 > 5.97 см2.

Полная высота подкрановой балки

h = hw+2tf = 1250 + 2*14 = 1278 мм

Скомпанованное сечение отвечает основным консруктивно-технологическим требованиям, предъявляемым к элементам подкрановой балки, в том числе :

равномерность распределения напряжений по ширине пояса

bft

= 300 мм ![]()

![]() мм

мм

bft = 300 мм < bf,max = 600 мм

общая устойчивость балки

bft

= 300 мм = ![]() 426 — 256 мм ;

426 — 256 мм ;

технологические требования на изготовление

bfb = 250 мм > bfb,min = 200 мм

tf = 14 мм < 3tw = 3*10 = 30 мм

условие обеспечения местной устойчивости полки

=

=  14.9

14.9

условие обеспечения местной устойчивости стенки без укрепления её

продольным ребром жесткости

tw

= 10 мм >

=

=

![]() = 8 мм

= 8 мм

соотношение высоты балки к толщине стенки и пролету

![]()

![]()

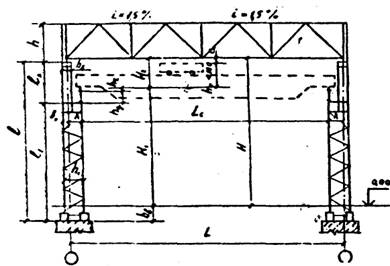

6.Установление габаритов тормозной конструкции.

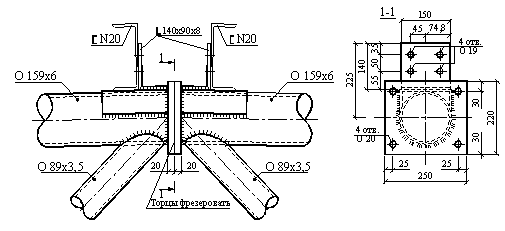

Сечение тормозной балки проектируем из листа рифленой стали (ГОСТ 8568–77*) толщиной tsh = 6 мм ( с учетом высоты рифов – 8 мм ) с наружным поясом из швеллера №16, в качестве внутреннего служит верхний пояс подкрановой балки.

Ширина тормозного листа :

bsh

= ( b0 +

λi

) – ( ∆1 +

∆2

+ ![]() +

∆3

=

+

∆3

=

= (500+1000 ) – (

100+20+![]() +

40 = 1270 мм, где λ1 = 1000 мм – для режима 7К

+

40 = 1270 мм, где λ1 = 1000 мм – для режима 7К

∆1 = 100 мм, ∆2 = 20 мм и ∆3 = 40 мм – габариты опирания листа

При шаге колонн Всоl = 12 м наружный пояс тормозной балки помимо колонн опирается на промежуточную стойку фахверка с шагом Вfr = Bcol / 2 = 6 м.

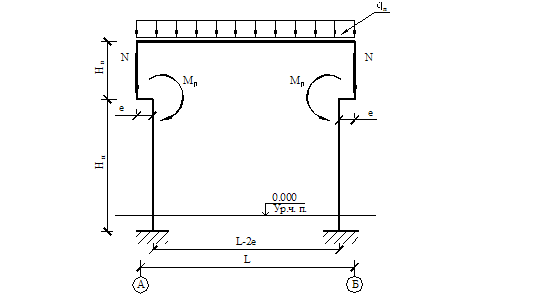

7.Вычисление геометрических характеристик скомпанованного сечения.

Положение центра тяжести подкрановой балки относительно оси, проходящей по наружной плоскости нижнего пояса

yв=

=  65.7 cм

65.7 cм

Расстояние от нейтральной оси х – х до наиболее удаленного волокна верхнего пояса

yt = h – yb = 1278 – 657 = 621 мм = 62.1 мм

Момент инерции площади сечения брутто относительно оси х – х

Ix

= ![]()

=

![]()

= 469 379 см4 ,

где а1 = yв

– tf -- ![]() ; a2

= yt –

; a2

= yt –

![]() ; a3

= yв –

; a3

= yв –

![]()

Момент инерции ослабления сечения двумя отверстиями d0 = 25 мм для крепления рельса КР – 70

Ix0

= 2*d0*tf*(

yt –

![]() =

2*2.5*1.4*(62.1 –

=

2*2.5*1.4*(62.1 – ![]() 2

= 26 390 см4.

2

= 26 390 см4.

Момент инерции площади сечения нетто относительно оси х – х

Ix,nt = Ix – Ix0 = 469 379 – 26 390 = 442 989 см4

Моменты сопротивления для верхнего и нижнего поясов

Wft,x

=  7 133 см3

7 133 см3

Wfb,x

=  6 743 см3

6 743 см3

Cтатический момент полусечения для верхней части

Sx

= Aft*(yt

– ![]() +

tw*

+

tw*![]()

=![]() 4 421 см3

4 421 см3

Координат центра тяжести тормозной конструкции относительно центральной оси подкрановой балки у0 – у0

хс

=

=

Похожие работы

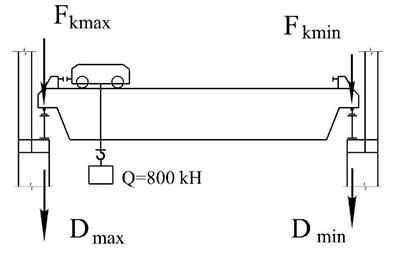

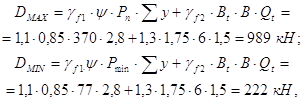

... пола. Расчетное максимальное давление на колонну , где – коэффициент сочетаний для двух кранов легкого и среднего режимов работы, – наибольшее давление колеса крана, – сумма ординат линии влияния опорного давления на колонну, – давление подкрановых конструкций. Расчетное минимальное давление на колонну Минимальное давление колеса крана на подкрановый путь . Крановые ...

... , а также швы ее крепления к торцовому листу (толщину швов назначаем 6мм): Рис.5.2. Нижний опорный узел фермы 5.8.2 Верхний опорный узел Рис.5.3. Верхний опорный узел фермы При проектировании жесткого верхнего опорного узла, толщина фланца принимается , расстояние между болтами b назначают минимальным и крепление необходимо рассчитать на силу N. Момент при изгибе фланца ...

... 4 см. Кf1 = 8 мм = 0,8 см. Kf2 = 6 мм = 0,6 см. Определим длины швов пояса «22» (δ=6мм) : Конструктивная длина шва по обушку Принимаем lw1 =4 см. длина шва по перу lw2 = 4 см. Кf1 = 8 мм = 0,8 см. Kf2 = 8 мм = 0,8 см. Рассчитанные длины швов наносятся на схему узла, после чего выявляются размеры фасонки и ее очертание. Принимаемое очертание фасонки должно быть простым, желательно ...

... . К балке применён радиационный метод контроля качества сварных швов. Также приведён расчет прочности и устойчивости подкрановой балки. К проекту прилагаются Приложение 1 (форма оформления сертификата) и Приложение 2 (Основные буквенные обозначения величин). Приложение 1 __________________________ (завод стальных конструкций) Сертификат №_____ на стальные конструкции Заказ № — Заказчик ...

0 комментариев