Навигация

Вибір підшипників редуктора за динамічною вантажопідйомністю

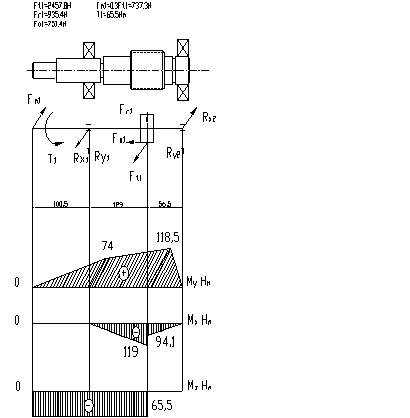

1.12 Вибір підшипників редуктора за динамічною вантажопідйомністю.

Геометричне вибір підшипників є вибір внутрішнього діаметра його (за каталогом підшипників), рівного номінальному діаметру (без допуску на посадку) вала.

Працездатність та ресурс підшипника забезпечують вибором його за динамічною вантажопідйомністю.

Перевірку працездатності виконують за нерівністю:

Сп £ Ст , (20)

де Сп - потрібна вантажопідйомність,

Ст- таблична вантажопідйомність за каталогом підшипників. Величину Сп розраховують за формулою:

![]() . (кН)

. (кН)

де Кб - коефіцієнт безпеки, який дорівнює Кб =1,3;

X - коефіцієнт радіального навантаження Rr на підшипник;

Y - коефіцієнт осьового навантаження Fa на підшипник;

L - потрібна витривалість підшипника (ресурс), яка дорівнює L = tc;

n - частота обертання внутрішнього кільця сумісного з валом на який воно насаджено;

a - показник радикалу, який дорівнює для радіальних підшипників a = 3, а для радіально - упорних a = 3,3.

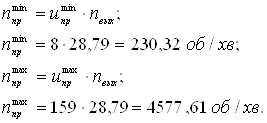

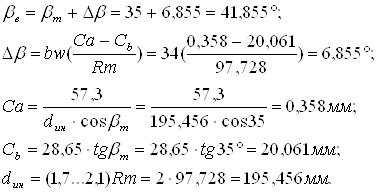

Визначення Сп для підшипників всіх трьох валів потребує значного об'єму обчислювання, тому буде достатньо лише підбора радіальних підшипників для тихохідного вала, де Fa =0.

Тоді динамічну вантажопідйомність можна визначити за формулою:

Сп = 1,17 Rr ![]() . (кН) (21)

. (кН) (21)

Сп = 1,17 • 4,2 • ![]() = 10,9 кН

= 10,9 кН

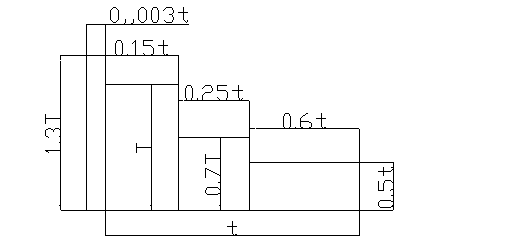

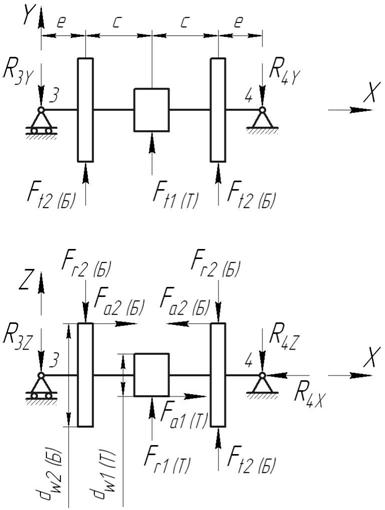

Радіальне навантаження Rr на підшипники при несиметричному розташуванні колеса відносно них складає:

Rr = 0,7 Ft , (кН)

Rr = 0,7 • 5,9 = 4,2 кН

де Ft - окружна сила у зачепленні зубчастої пари другого ступеня.

Величина сили Ft пов'язана з обертовим моментом T3 і ділильним діаметром колеса d3 формулою:

Ft = ![]() . (кН)

(22)

. (кН)

(22)

Ft = ![]() = 5,9 кН

= 5,9 кН

10,9 £ Ст

Вибір радіального кулькового підшипника (однакового для обох опор вала) можна зробити за допомогою табл. 6 із [6] для підшипників легкої серії.

Таблиця 6.

| Визначення типу | Розміри підшипників, мм | Вантажо- підйомність Ст,кН | |||||

| D | Д | В | D1 | Д1 | |||

| 204 205 206 207 | 20 25 ЗО 35 | 47 52 62 72 | 14 15 16 17 | 28 33 40 46 | 40 44 52 61 | 10,0 11,0 15,3 20,1 | |

| 208 209 210 211 | 40 45 50 55 | 80 85 90 100 | 18 19 20 21 | 52 57 61 68 | 68 73 78 87 | 23,6 25,7 27,5 34,0 | |

| 212 213 214 215 | 60 65 70 75 | 110 120 125 130 | 22 23 24 25 | 75 82 87 92 | 95 103 108 113 | 41,1 44,9 48,8 51,9 | |

| 216 217 218 219 | 80 85 90 95 | 140 150 160 170 | 26 28 30 32 | 98 106 112 118 | 122 129 139 147 | 57,0 65,4 75,3 85,3 | |

| 220 221 222 224 | 100 105 110 120 | 180 190 200 215 | 34 36 38 40 | 125 131 138 149 | 155 164 172 186 | 95,8 104,0 113,0 120,0 | |

| 226 228 230 232 | 130 140 150 160 | 230 250 270 290 | 40 42 45 48 | 163 178 190 204 | 198 214 230 246 | 122,0 126,0 149,0 158,0 | |

В табл. 6 прийнять такі позначення розмірів підшипників:

d - внутрішній діаметр підшипника,

Д - зовнішній діаметр підшипника,

d1 - більший діаметр внутрішнього кільця,

Д1 - менший діаметр зовнішнього кільця.

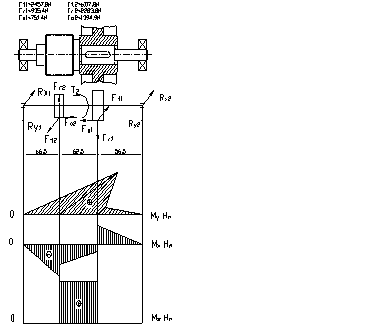

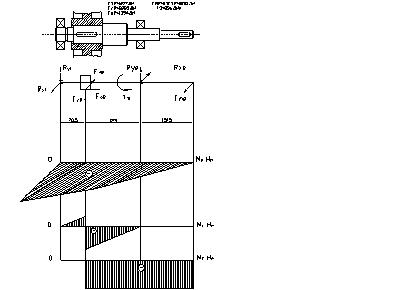

Згідно з прийняттям обмежень розрахунків динамічної вантажопідйомності для швидкохідного та проміжного валів вибір підшипників можна робити лише за діаметрами цапф валів.

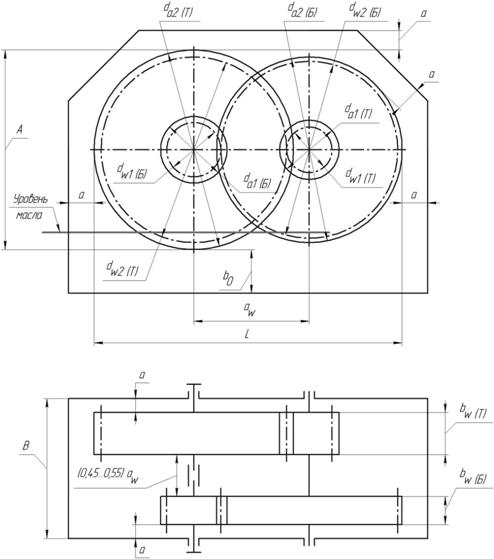

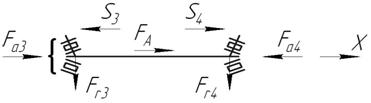

При несиметричному розташуванні коліс в редукторі для цих валів треба застосувати радіально-упорні конічні підшипники середньої серії за табл. 7 із [6].

Таблиця 7.

| Визначення типу | Розміри підшипників, мм | Ст, кН | |||||

| D | Д | В | D1 | Д1 | |||

| 7304 7305 7306 7307 | 20 25 30 35 | 52 62 72 80 | 16 17 19 21 | 34 42 50 54 | 43 52 60 68 | 25,0 29,6 40,0 48,1 | |

| 7308 7309 7310 7311 7312 7313 7314 7315 | 40 45 50 55 60 65 70 80 | 90 100 110 120 130 140 150 160 | 23 26 29 29 31 33 3 37 | 61 69 74 82 91 99 103 110 | 76 85 94 100 111 119 129 135 | 61,0 76,1 96,6 102,0 118,0 134,0 168,0 178,0 | |

| 7317 7316 | 85 90 | 180 190 | 41 43 | 127 128 | 152 161 | 221,0 240,0 | |

Зміст величин d, Д, В, d1, Д1 тут той же що і у табл. 6.

При проектуванні підшипникових опор редуктора належить урахувати, що внутрішні кільця підшипників насаджуються з натягом відповідно полю допуску валів К6, а зовнішні кільця в гнізда корпусу за перехідною посадкою відповідно полю допуску отворів Н7.

Для кришок підшипників можна узяти посадку Н7/h8.

Змащення підшипників та зубців коліс і шестірьон здійснюють за рахунок розбризкування мастила при обертанні коліс для чого треба зануряти зубці їх на повну висоту у мастило марки И-70А.

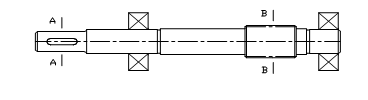

1.13 Визначення розмірів шпонок з'єднання зубчастих коліс з валами.

Для з'єднання коліс з валами можна застосувати призматичні стандартні шпонки, розміри перерізу котрих залежно від діаметра вала подані в табл. 8 із [6]

Таблиця 8.

| Інтервал діаметрів Вала, мм | Розміри у перерізу шпонки, мм | Глибина пазу на валу – t, мм | |

| Ширина - в | Висота - h | ||

| 17-22 22-30 30-38 38-44 | 6 8 10 12 | 6 7 8 8q | 3,5 4,0 5,0 5,0 |

Продовження таблиці 8.

Продовження таблиці 8.

| 44-50 50-58 58-65 65-75 | 14 16 18 20 | 9 10 11 12 | 5,5 6,0 7,0 7,5 |

| 75-85 85-95 95-110 110-130 | 22 25 28 32 | 14 14 16 18 | 9,0 9,0 10,0 11,0 |

| 130-150 150-170 170-200 | 36 40 45 | 20 22 25 | 12,0 13,0 15,0 |

Довжину шпонки для проміжного вала ![]() і для тихохідного вала

і для тихохідного вала ![]() знаходять з умови забезпечення їх міцності на зминання, тобто за формулами:

знаходять з умови забезпечення їх міцності на зминання, тобто за формулами:

(23)

(23)

де d2м, d2м – діаметри валів у місцях посадки маточних коліс, мм;

[s3м] – допустиме напруження на зминання шпонки, яке дорівнює

[s3м] = 120 Н/мм![]()

![]() = 14704 / 18 (2,5) 120 +213,8 = 2,6

= 14704 / 18 (2,5) 120 +213,8 = 2,6

![]() = 43526 / 25,7 (2,5) 120 +138,8 = 5,5

= 43526 / 25,7 (2,5) 120 +138,8 = 5,5

Одержані величини довжини збільшують до ближчого стандартного за табл. 11

Таблиця 9.

| Довжина шпонки |

| 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250 |

Список використаної літератури

Список використаної літератури

1. Анфимов М.И. Редуктори. Альбом конструкций и расчетов. – М.:

Машиностроение, 1972

2. Баласян Р.А. Атлас деталей машин. Навчальний посібник. – Харків:

Основа, 1996

3. Иванов М.Н. Детали машин. – М.: Высшая школа, 1984.

4. Иванченко Ф.К. и др. Расчеты грузоподъемных и транспортных машин.

- Киев: Вища школа, 1978.

5. Курсовое проектирование грузоподъемных машин. (Под ред.

С.А. Казака) – М.: Высшая школа, 1989.

6. Цехнович Л.И., Петриченко И.П. Атлас конструкций редукторов. – Киев:

Вища школа, 1979.

Похожие работы

... , підшипники, вали та ін. Вхідний вал за допомогою муфти з'єднується із двигуном, вихідний також за допомогою муфти із транспортером. 1. Вибір електродвигуна й кінематичний розрахунок Кінематичний аналіз схеми привода Привод складається з електродвигуна, двоступінчастого редуктора. При передачі потужності мають місце її втрати на подолання сил шкідливого опору. Такі опори мають місце й у ...

... деталей, передостання пара – номери складальних вузлів, перша пара – номери складальних одиниць, згідно із специфікацією). Вимоги до оформлення П3 і його приклади наведені в [1]. У ході курсового проектування щодо редуктора, що розробляється, і щодо захисту курсового проекту, в обов'язковому порядку необхідно опрацювати такі питання: - умови навантаження деталей редуктора; - основні принципи ...

... приймаємо рівною 22۰10-6м2/c згідно з [13] вибираємо індустріальне масло І-20А. Змазування підшипників проводиться в редукторі тим же маслом, яким змащуються і зубчаті передачі. При мастилі картера коліс підшипники кочення змащуються бризками масла. 2. МЕТРОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА 2.1 Технічний опис складальної одиниці Проміжний вал поз. 1 складальної одиниці (рис.2.1) ...

... ів, sH £ [sH] ; 2) витривалість зубів шестірні, sF1 £ [sF]1 ; 3) витривалість зубів колеса, sF2 £ [sF]2 . 2. ДРУГИЙ ЕТАП ЕСКІЗНОГО ПРОЕКТУ. РОЗРАХУНКИ ПІДШИПНИКІВ КОЧЕННЯ РЕДУКТОРА Для виконання розрахунків підшипників кочення використовується інформація з розділів 1.4, 1.6 і 1.7. 2.1 Визначення ресурсу підшипників проміжного вала редуктора Розрахункова ...

0 комментариев