Навигация

Расчёт зубчатой передачи редуктора

2.3. Расчёт зубчатой передачи редуктора

Число витков червяка z1 принимаем в зависимости от передаточного числа.

При и = 15...30 число витков червяка z1 = 2.

Число зубьев червячного колеса:

z2 = z1 * и = 16 * 2 = 32

Выбираем материал червяка и червячного колеса.

Для червяка Сталь 45 с закалкой до твёрдости 45HRC с последующим шлифованием.

Т. к. материал колеса связан со скоростью скольжения, определяем предварительно ожидаемую скорость скольжения:

Vs = 4,3 * ωи√T2 / 10

Т2 = Р / ω2 = 4,2 * 103 / 4,7 = 897 Нм

Вращающий момент на колесе:

ω2 = ω1 / и2 * ипep = 151,2 / 2 * 16 = 4,7с-1

Vs = 4,3 * 4,7 * 16 3√1019,10 4 / 10 * = 3,39м/с

При скорости Vs = 2...5м/с применяют безоловянные бронзы и латуни

Принимаем БрАЖ9 – 4, отливка в землю σв = 400 МПа, σТ = 200МПа.

Для червяка допускаемое напряжение [σ]н = [τ]н° – 25Vs

где [σ]н° — 300 МПа при твердости > 45 HRC

[σ]н = 300 – 25 * 3,39 = 215,25 МПа

Допускаемое напряжение изгиба

[σ]f = KFL[σ]F°

где KFL = 102 / N — коэффициент долговечности

N — общее число циклов перемены напряжений

N = 573ω2Ln;

Т. к. общее время работы передачи неизвестно, то принимаем N = 25 * 107

KFL = 9√l06 / 25 * 107 = 0,54

[σ]F° = 0,25 * σ + 0,08 σu;

[σ]F° = 0,25 * 200 + 0,08 * 400 = 82МПа

[σ]F° = 0,54 * 82 = 44,28 МПа

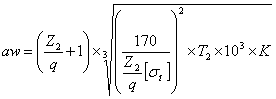

Межосевое расстояние передачи:

aw > 61 3√Т2 * 103 / [σ]Н2 > 61 3√897 * 103 / 215,252 = 166,3 мм.

Полученное межосевое расстояние округляем в большую сторону до целого числа аw = 180 мм

Предварительно определяем модуль зацепления:

m = (l,5...1,7)aw / z2 = (l,5...1,7)180 / 32 = 8,4...9,56 мм

Значение модуля округляем в большую сторону до стандартного ряда т = 10

Из условия жёсткости определяем коэф. диаметра червяка

q = (0,212...0,25) * z2 = (0,212...0,25) * 32 = 6,78...8

Полученное значение округляем до стандартного q = 10

Определяем коэффициент смещения инструмента х:

X = (aw / M) – 0,5(q + z2)

Х = 180 / 10 – 0,5 (10 + 32) = -3

По условию неподрезания и незаострённости зубьев -1 ≤ Х ≤ +1

Если это условие не выполняется, то следует варьировать значениями q, z2 или aw.

Примем q = 8; z2 = 32; aw = 200.

Х = 200 / 10 – 0,5(8 + 32) = 0

Условие выполняется.

Определяем фактическое значение межосевого расстояния:

aw = 0,5m(q + z2) = 0,5 * 10(8 + 32) = 200 мм

Определяем основные геометрические параметры передачи:

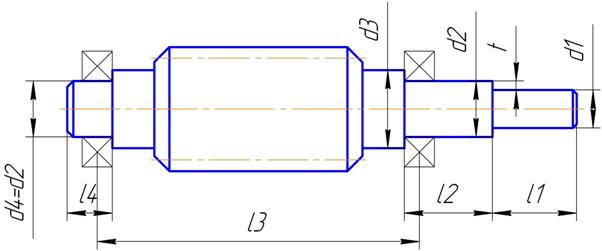

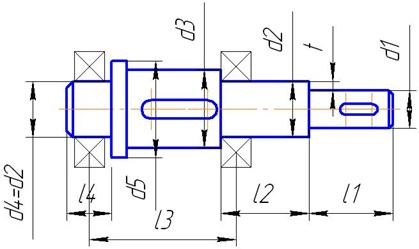

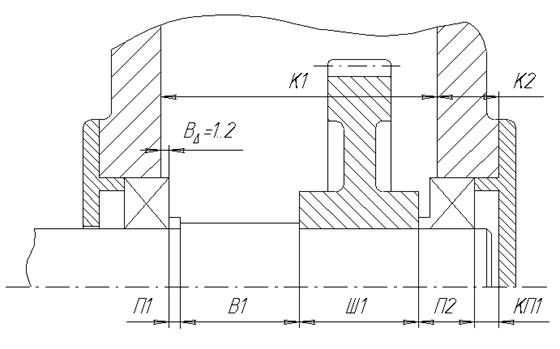

Основные размеры червяка

делительный диаметр d1 = qm = 8 * 10 = 80 мм

начальный диаметр dw1 = m(q + 2x) = 10(8 + 2 * 0) = 80 мм

Диаметр вершин витков da1 = d1 + 2Т = 80 + 2 * 10 = 100 мм

Диаметр впадин витков df1 = d1 – 2,4m = 80 – 2,4 * 10 = 56 мм

Делительный угол подъема линии витков y = arctg(z1 / q) = arctg2 / 10 = 11,3099°

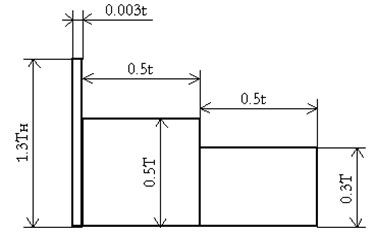

Длина нарезной части червяка

в1 = (10 + 5,5 / х / + z1)m + c1

где х – коэф. смещения при х ≤ 0 с = 0

в1 = (10 + 2)10 = 120 мм

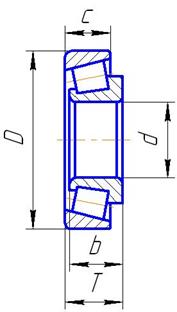

Основные размеры венца червячного колеса

делительный диаметр d2 = dw2 = mz2 = 10 * 32 = 320 мм

диаметр впадин зубьев df2 = d2 – 2m(1,2 – х) = 320 – 2 * 10(1,2 – 0) = 296 мм

наибольший диаметр колеса

dam2<da2 + 6m / z1 + 2

dam = 340 + (6 * 10) / (2 + 2) = 355 мм

ширина венца в = 0,355ап = 0,355 * 200 = 71 мм

Радиусы закруглений зубьев

Ra = 0,5d1 – m = 0,5 * 80 – 10 = 30 мм

Rf = 0,5d1 + l,2m = 0,5 * 80 + l,2 * 10 = 52 мм

Условный угол обхвата червяка венцом колеса 28

sinδ = e2 / (da1 – 0,5т) = 71 / (100 – 0,5 – 10) = 0,7474

Угол 2δ определяется точками пересечения дуги окружности d' = da1 – 0,5m с контуром венца колеса и может быть равным 90... 120°.

Проверочный расчет.

Определяем к.п.д. червячной передачи:

η = tgy / tg(γ ± φ)

где γ — делительный угол подъема витков червяка γ = 13099°

φ — угол трения. Определяется в зависимости от фактической скорости скольжения

vs = uf ω = d1 / 2cosγ * 103

по табл. 4.9. ( )

иf = 16 d1 = 80 мм

ω2 = ω1(2 * 16) = 151,2 / (2 * 16) = 4,7c-1

ω2 – угловая скорость червячн. колеса

vs = (16 * 80 * 4,7) / (2cos11,3099 * 103) = 3,07м/с

по табл. φ = 1° 30’’...2° 00''

принимаем φ = 2° 00''

η = tg11,3099 / tg(11,3099° + 2000'') = 0,81

Проверка контактных напряжений зубьев колеса:

σн н/мм3

σн = 340 √Ft2 / (d1d2) * k ≤ [σ]н

где Ft2 = 2T2 * 10 / d — окружная сила на колесе, Н

Ft2 = (2T2 * 103) / 320 = 5356,25 H

k — коэф. принимается в зависимости от окружной скорости колеса

V2 = (ω2d2) / (2 * 103) = (4,7 * 320) / (2 * 103) = 0,752 м/с

При v2 ≤ 3 м/с k = l

σн = 340 √5356,25 / (80 * 320) = 155,5 Н/мм2 < [σ]н = 215,25Н/мм

Похожие работы

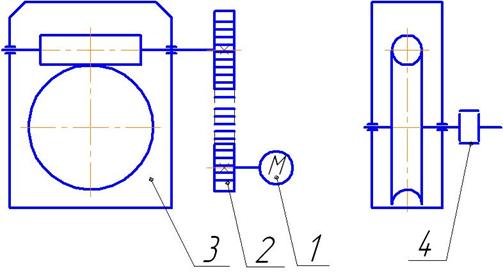

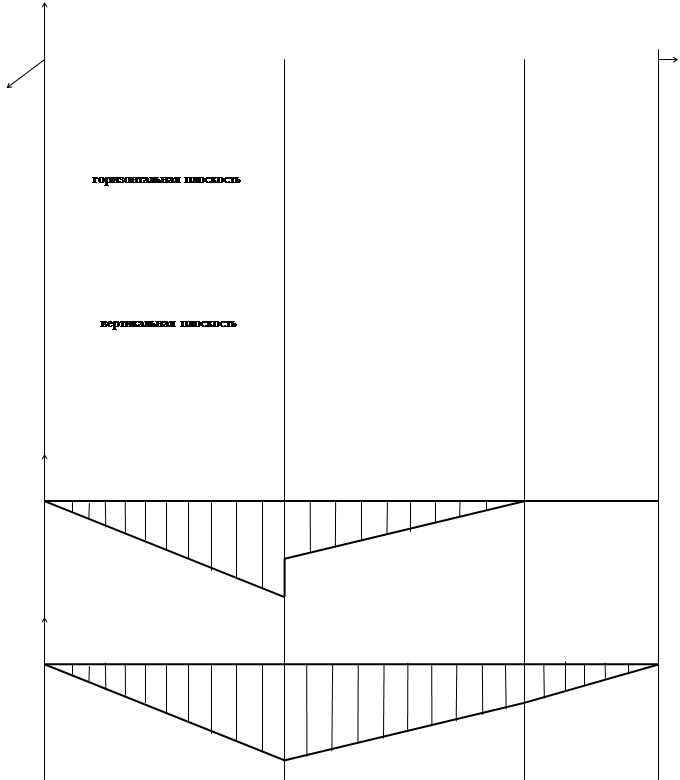

... u ≤ 63. Выбор горизонтальной или вертикальной схемы для редуктора всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т.д.). В одноступенчатом червячном редукторе используется червячная передача, состоящая из червяка и червячного колеса. Червячное колесо устанавливается на тихоходном валу, а вал- ...

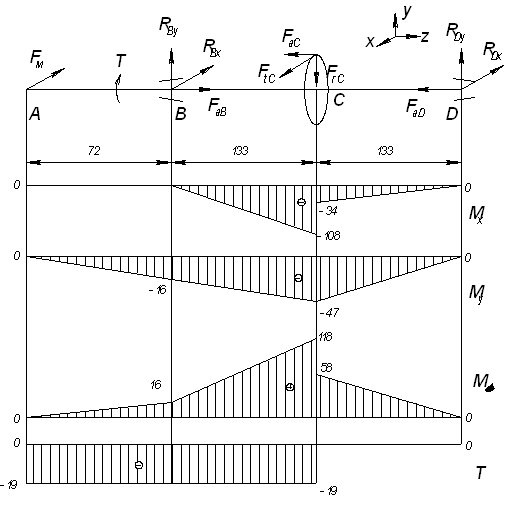

... валы червячного редуктора (рис.7): Рис.7 Схема усилий, действующих на валы червячного редуктора Определяем консольную нагрузку на муфте [1,табл.6.2]: ; (10.1) Н Для определения консольной нагрузки на шкиве необходимо произвести расчет зубчато-ременной передачи.[1]. Определяем минимальный диаметр ведущего шкива по диаметру ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

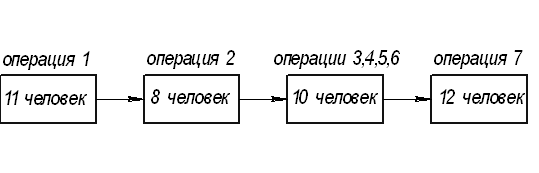

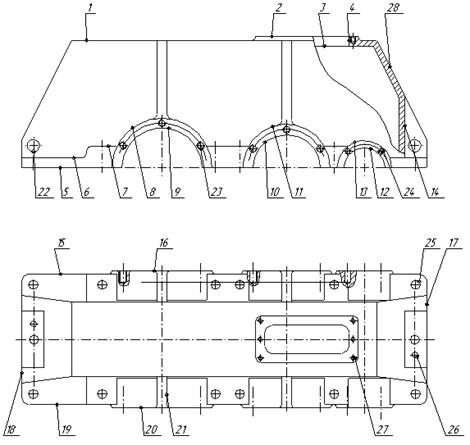

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев