Навигация

Предварительный расчет валов редуктора и выбор подшипников

2.4. Предварительный расчет валов редуктора и выбор подшипников

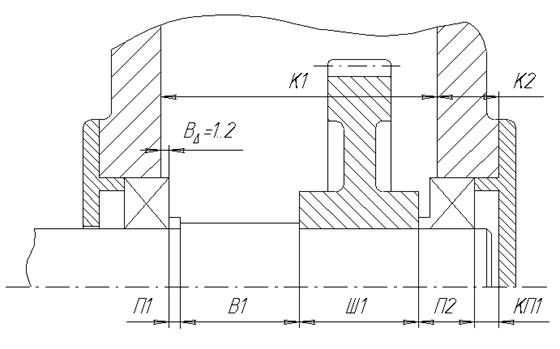

Крутящие моменты в поперечных сечениях валов: ведомого (вал червячного колеса) Tk2 = T2 = 891 * 103 H мм

ведущего (червяка)

Tk1 = T = T2 / u η = 891 * 103 / 16 * 0,81 = 69,7 * 103 Hмм

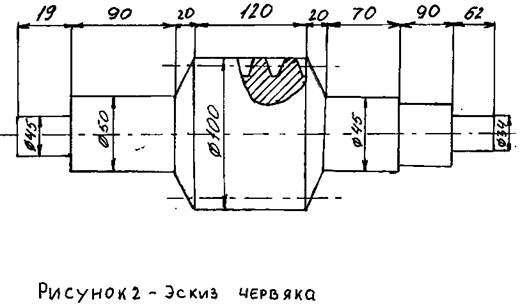

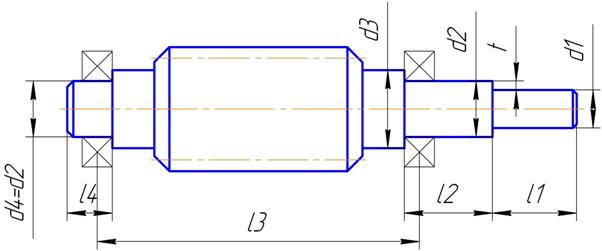

Витки червяка выполнены за одно с валом.

Диаметр выходного конца ведущего вала по расчету на кручение при [τ]k = 25 МПа

d = 8 * 3√Tk1

d = 8 * 3√69,74 = 32,92 мм

После округ. принимаем с1 = 34 мм

Диаметр dП = d + 2tцил = 34 + 2 * 3,5 = 41 мм

Принимаем dП = 45 мм

Диаметр буртика dБП = dП + 3r = 45 + 3 * 2,5 = 50 мм.

Длина посадочного конца вала:

LМБ = 1,5d = 1,5 * 34 = 51 мм.

Округл. до LМБ = 52 мм.

Длина промежуточного участка:

LКБ = 2dn = 2 * 45 = 90 мм

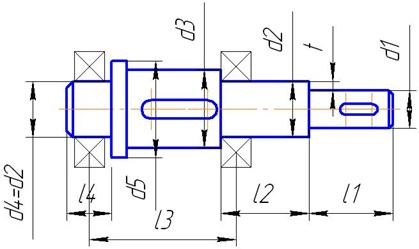

Диаметры и длины участков вала колеса d = 6√891 = 56 мм

Длина цилинд. участка

Lц = 0,15d = 0,15 * 56 = 8,4 мм

принимаем равным 8

Диаметр dП = d + 2tk = 56 + 2 * 2,5 = 61 мм

Принимаем dП = 60 мм

Диаметр буртика

dБП = dП + 3r = 60 + 3 * 3,5 = 70,5 мм

Принимаем dБП = 72 мм

Диаметр dk принимаем равным dБП, т. е. dk = 72 мм

Длина ступицы колеса lcm = dk = 72 мм

Длина посадочного конца вала

lМТ = 1,5d = l,5 * 56 = 84 мм

Длина промежуточного участка

lКТ = 1,2dП = 1,2 * 60 = 72 мм

Диаметр резьбы

dp = 0,9(d – 0,1lМТ) = 0,9(56 – 0,1 * 84) = 42,84 мм

Принимаем ближайшее ближнее М42 * 3

Длина резьбы lp = 0,8dp = 0,8 * 42 = 33,6

Округляем, получаем lр = 34 мм

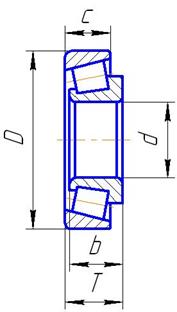

Выбираем подшипники везде конические роликовые для червяка — 7209 ГОСТ 333-79, для вала колеса — 7212

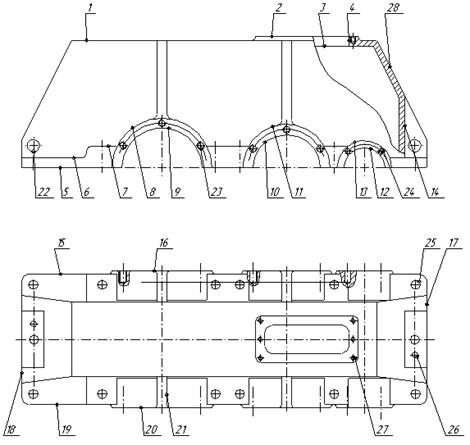

2.5. Конструктивные размеры корпуса редуктора

Толщина стенок корпуса δ и крышки δ1

δ = 0,04аw + 2

δ = 0,04 * 200 + 2 = 10 мм

δ1 = 0,032aw + 2

δ1 = 0,032 * 200 + 2 = 8,4 мм

Принимаем δ = δ1 = 10 мм

Толщина фланцев (поясов) корпуса и крышки:

в = в1 = 1,5δ

в = в1 = 1,5 * 10 = 15 мм

Диаметры болтов фундаментных

d1 = (0,03...0,036)aw + 12

d1 = (0,03...0,036)200 + 12 = 18...19

Принимаем М20

Диаметры болтов d2 = М16 мм и болтов d3 = М12 мм

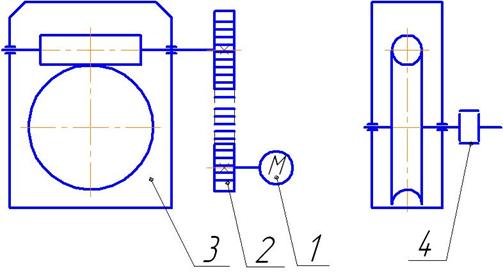

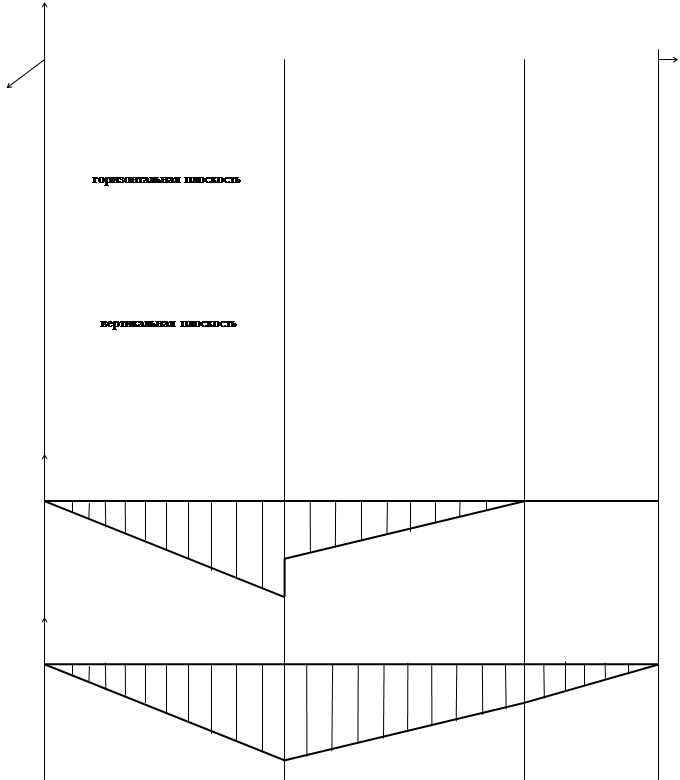

2.6. Первый этап эскизной компоновки редуктора

Компоновочный чертеж выполняем в двух проекциях — разрез по оси колеса и разрез по оси червяка. Масштаб 1:1 вычерчиваем тонкими линиями. Примерно по середине листа параллельно его длинной стороне проводим осевую линию; вторую осевую, параллельную первой, проводим на расстоянии аw = 200 мм. Затем проводим две вертикальные осевые линии — одну для главного вида, вторую для вида сбоку. Вычерчиваем на двух проекциях червяк и червячное колесо.

Очерчиваем внутреннюю стенку корпуса, принимая зазор между стенкой и червячным колесом и между стенкой и ступицей червячного колеса ~ 15 мм Вычерчиваем подшипники червяка на расстоянии L1 = dам2 = 355 мм один от другого, располагая их симметрично относительно среднего сечения червяка. Также симметрично располагаем подшипники вала червячного колеса. Расстояние между ними замеряем по чертежу L2 = 125 мм.

В связи с тем, что в червячном зацеплении возникают значительные осевые усилия выбираем конические роликовые подшипники (см. таблица 2).

2.7. Проверка долговечности подшипников

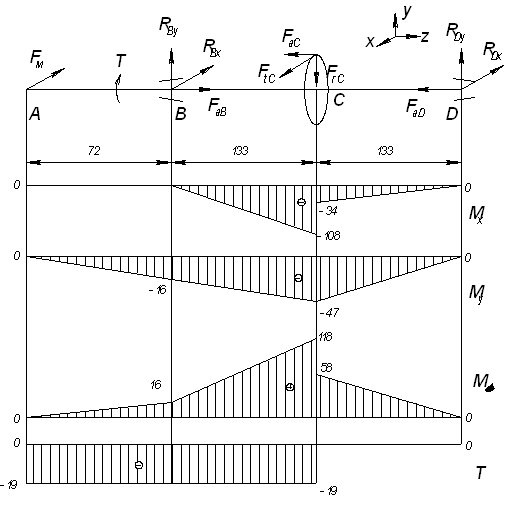

Силы в зацеплении см. рис.3

| Условное обозначение подшипников | d | Д | В | Т | С | е |

| мм | кН | |||||

| 7209 | 45 | 85 | 19 | 21 | 42,7 | 0,41 |

| 7212 | 60 | 110 | 23 | 24 | 72,2 | 0,35 |

Рисунок 3 — Силы в червячном зацеплении и опорные реакции в плоскости xz

Окружная сила на червячном колесе, равная осевой силе на червяке

Ft2 = Fa1 = 2T2 / d2

Ft2 = Fa1 = (2 * 897000) / 320 = 5606,25 Н

Окружная сила на червяке, равная осевой силе на колесе

Ft1 = Fa2 = 2T1 / d1

Ft1 = Fa2 = 2 * 69700 / 80 = 1742,5 H

Радиальные силы на колесе и червяке

Fz2 = Fz1 = Ft2tg20°

Fz2 = Fz1 = 5606,25tg20° = 2040,5 Н

Применяем правое направление витков червяка

В плоскости xz

Rx1 = Rx2 = Ft1 / 2

Rx1 = Rx2 = 1742,5 / 2 = 871,25 H

В плоскости yz

Ry1L1 + Fz1L1 / 2 – Fa1d1 / 2 = 0

Ry1 = Fz1L1 – Fa1d1 / 2 L1 = (2040,5 – 355 – 5606,25 * 80) / (2 * 355) = 388,56 H

Ry2 L1 – (Fz1 L1) / 2 – (Fa1d1) / 2 = 0

Ry2 = (Fz1 L1 + Fa1d1) / 2L1 = 1651,94 H

Проверка

Ry1 + Ry2 – Fz1 = 388,56 + 1651,94 – 2040,5 = 0

Суммарные реакции:

P1 = Pz1 = √(Rx12 + Ry12);

P1 = Pz1 = т / 871,252 + 388562 = 953,97 Н

P2 = Pz2 = √(Rx22 + Ry22);

P2 = Pz2 = √871,252 + 1651,942 = 1867,97 H

Осевые составляющие радиальных реакций подшипников

S1 = ePz1 = 0,41 * 953,97 = 391,13 Н

S2 = ePz2 = 0,41 – 1867,61 = 765,72 Н

В нашем случае S1 < S2

Pal = Fa≥S2 – S1;

тогда Pa1 = S1 = 391,13 H

Pa2 = S1 + Fa1 = 391,13 + 5606,25 = 5997,38 Н

Рассмотрим левый (первый) подшипник.

Отношение Pa1 / Pr1 = 391,13 / 953,97 = 0,41 = е

Следовательно осевую нагрузку не учитываем.

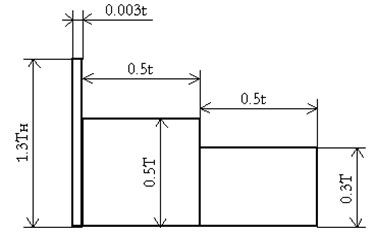

Эквивалентная нагрузка

Рэ1 = РzlVКбКТ,

где по [1, табл. 9.19] для приводов общего назначения:

Kб = l,3;

V = 1;

КТ = 1;

Рэ1 = 953,97 * 1,3 = 1240,16 Н

Долговечность определяем по более нагруженному подшипнику. Рассмотрим правый (второй) подшипник

Отношение

Ра2 / Рz2 = 5997,38 / 1867,61 = 5,2 > е,

Поэтому эквивалентную нагрузку определяем с учётом осевой

Pэ2 = (XPz2V + YPa2)KбKT

Рэ2 = (0,40 * 1867,61 + 1,459 * 5997,38) * 1,3 = 12346,38Н = 12,35 кН

где Х = 0,40; Y = 1,459 см. [1, табл. 9.18] для конических подшипников.

Расчётная долговечность определяется по формуле:

L = (С / Рэ2)3 = (72,2 / 12,35)3 = 200 млн. об.

Расчетная долговечность, r:

Lh = L106 / 60n

Lh = 200 * 106 / 60 * 722,5 = 5618 r

Где n = 722,5 об/мин — частота вращения червяка

Ведомый вал.

Расстояние между опорами (между точками приложения радиальных реакций Р3 и Р4) L2 = 125 мм, диаметр колеса d2 = 320 мм.

Реакции опор

Левую опору, воспринимающую внешнюю осевую силу Fa2 обозначим цифрой «4» и при определении осевого нагружения будем считать ее «второй».

В плоскости xz

Rz3 = Rz4 = Ft2 / 2

Rz3 = Rz4 = 5606,25 / 2 = 2803,13 H

В плоскости yz

Ry3 L2 + Fz2 L2 / 2 – Fa2 d2 / 2 = 0

Ry3 = (Fa2 d2 – Fz2 L) / 2L2 = (1742,5 * 320 – 2040,5 * 125) / 2 * 125 = 1210,15 H

Ry4 L2 – Fz2 L2 / 2 – Fa2 d2 / 2 = 0

Ry4 = (Fz2 L2 + Fa2d2) / 2L2 = (2040,5 * 125 + 1742,5 * 320) / 2 * 125 = 3250,65 H

Проверка:

Ry3 – Ry4 + Fz2 = 0

1210,15 – 3250,65 + 2040,5 = 0

Суммарные реакции:

Р3 = Рr3 = √Rz32 + Ry32

Р3 = Рr3 = √2803,132 + 1210,152 = 3053,2 Н

Pr4 = Pr4 = √Rz42 + Ry42

P4 = Pr4 = √2803,13 + 3250,65 = 4292,35 H

Осевые составляющие радиальных реакции конических подшипников

S3 = 0,83 е Рr3

S3 = 0,83 * 0,41 * 3053,2 = 1039 Н

S4 = 0,83 е Рr4

S4 = 0,83 * 0,41 * 4292,35 = 1460,7 H

где е = 0,41 — коэффициент влияния осевого нагружения

В нашем случае S3 < S4

Pa3 = Fa≥S4 – S3

Тогда Ра3 = S3 = 1039 Н

Pa4 = S4 = 1460,7 H

Для левого (с индексом 4) подшипника отношения:

Ра4 / Рr4 = 1460,7 / 4292,35 = 0,34 < е

Поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем.

Эквивалентная нагрузка

Рэ4 = Рr4VKбKt

Рэ4 = 4292,35 * 1,3 = 5580 Н

В качестве опор ведомого вала применены одинаковые подшипники 7212.

Для правого подшипника:

Ра3 / РrЗ = 1039 / 3053,2 = 034 < е

Осевые силы не учитываем и определяем эквивалентную нагрузку:

Рэ3 = Рr3VКбKt

Рэ3 = 3053,2 * 1,3 = 3969,16 Н = 3,969 kН

Расчетная долговечность, млн. об.:

L = (с / Рэ3)3

L = (42,7 / 3,969)3 = 1254 млн. об.

Расчетная долговечность, r:

Lh = L 106 / 60п

Lh = 1254 * 106 / 60 * 45 = 464761 r

Где п = 45 об/мин — частота вращения вала червячного колеса.

По ГОСТ 16162-85 минимальная долговечность подшипников для червячных редукторов Lh = 50004, следовательно подшипники выбраны правильно.

Похожие работы

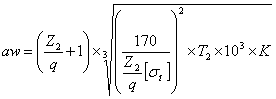

... u ≤ 63. Выбор горизонтальной или вертикальной схемы для редуктора всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т.д.). В одноступенчатом червячном редукторе используется червячная передача, состоящая из червяка и червячного колеса. Червячное колесо устанавливается на тихоходном валу, а вал- ...

... валы червячного редуктора (рис.7): Рис.7 Схема усилий, действующих на валы червячного редуктора Определяем консольную нагрузку на муфте [1,табл.6.2]: ; (10.1) Н Для определения консольной нагрузки на шкиве необходимо произвести расчет зубчато-ременной передачи.[1]. Определяем минимальный диаметр ведущего шкива по диаметру ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

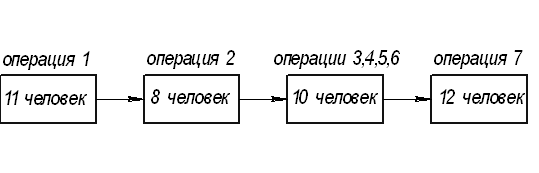

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев