Навигация

Второй этап компоновки редуктора

2.8. Второй этап компоновки редуктора

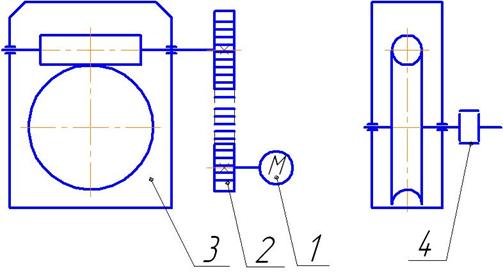

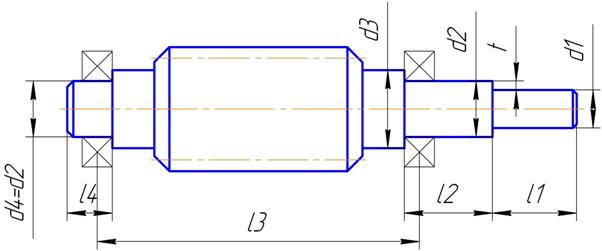

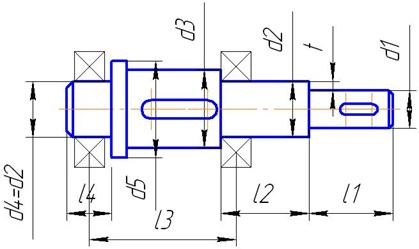

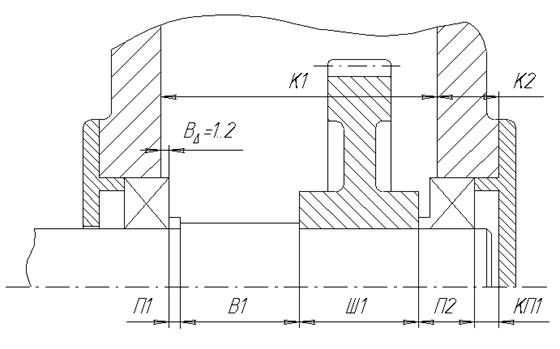

Используем чертежи первого этапа компоновки. Второй этап представлен на листе и имеет целью конструктивно оформить основные детали — червячный вал, вал червячного колеса, червячное колесо, корпус, подшипниковые узлы и др.

Смазка зацепления и подшипников — разбрызгиванием жидкого масла, залитого в корпус ниже уровня витков так, чтобы избежать чрезмерного заполнения подшипников маслом начиняемым червяком. На валу червяка устанавливаем крыльчатки. При работе редуктора они будут разбрызгивать масло и забрасывать его на колесо и в подшипнике.

Уплотнение валов обеспечивается резиновыми манжетами. В крышке тока размещаем отдушину. В нижней части корпуса вычерчиваем пробку для спуска масла и устанавливаем маслоуказатель с трубкой из оргстекла.

Конструируем стенку корпуса и крышки. Их размеры были определены ранее. Вычерчиваем фланцы и нижний пояс. Конструируем крюки для подъема. Устанавливаем крышки подшипников глухие и сквозные с манжетными уплотнениями. Под крышки устанавливаем металлические прокладки для регулировки. Конструкцию червячного колеса выполняем по [1], рис. 109, насаживая бронзовый венец на чугунный центр с натягом. Посадка Н7 / р6 по ГОСТ 25347-82

Вычерчиваем призматические шпонки:

на выходном конце вала червяка:

b * h * l = 14 * 8 * 40 мм

на выходном конце вала червячного колеса:

b * h * l = 14 * 9 * 80 мм

и под червячным колесом:

b * h * l = 20 * 12 * 80 мм

2.9. Выбор посадок основных деталей редуктора

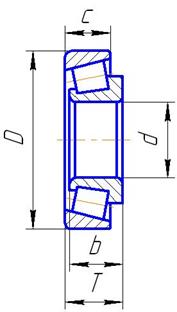

Выбор посадок колец подшипников

Быстроходный вал (вал 2, рис. 1) редуктора устанавливается на конические роликовые подшипники. Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет следовательно, циркуляционное нагружение.

По таблице 6.5. [2] выбираем поле допуска вала — к6.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. По табл. 6.6 [2] определяем поле допуска отверстия = Н7

Тихоходный вал (вал 3, рис. 1) устанавливается на роликовых подшипниках.

Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет, следовательно, циркуляционное нагружение. По табл. 6.5 [2] выбираем поле допуска вала к6.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. По табл. 6.6 [2] определяем поле допуска отверстия — Н7

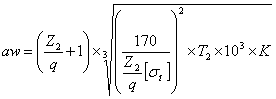

Выбор посадки червячного колеса на вал. Примем, что вращательный момент (табл. 1) передается от колеса к валу соединением с натягом. Для подбора посадки примем материал вала сталь 40 * Н (σТ1 = 750 Н/мм2) Материал колеса — чугун (σТ2 = 280 Н/мм2). Сборка осуществляется нагревом колеса.

Используем методику подбора посадок с натягом, изложенную в парагр. 3 гл. 5 [2]

Устанавливаем колесо на вал с натягом к6 через шпонку.

2.10. Проверка прочности шпоночных соединений.

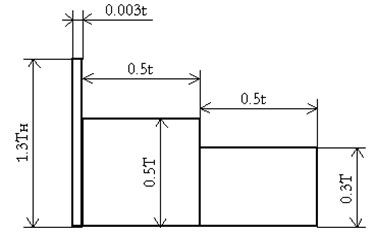

Призматические шпонки выбранные для редуктора, проверяем на снятие. Проверку проводим для шпонки под колесом.

Условие прочности

σсм = Ft / Aсм ≤ [σ]cм

где Ft — окружная сила на колесе, Н

Acм = (0,94h – t1) lp — площадь снятия, мм2

Здесь

lр = l – b — рабочая длина шпонки

σсм = 38,3 Н/мм2 < 150 Н/мм2

Т.к. ступицу колеса изготавливаем из чугуна, то значение [σ] см снижаем вдвое:

σсм = 38,3 < 75 Н/мм2

что удовлетворяет проверочному расчёту.

2.11. Уточненный расчёт валов

Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчёта геометрических характеристик (d1 = 80; da1 = 100 мм; df1 = 56 мм), значительно превосходят те, которые могли быть получены расчётом на кручение. Проверим стрелу прогиба червяка (расчёт на жёсткость).

Приведенный момент инерции поперечного сечения червяка:

Jnp = πdf / 64(0,375 + 0,625da1 / df1)

Jnp = 3,14 * 56 / 64(0,375 + 0,625 * 100 / 56) = 72 * 104 мм4.

Стрела прогиба:

f = l1 √Ft1 + Fr1 / 48 E Jnp

f = 0,02 мм

Допускаемый прогиб [f] = (0,005...0,01)m = (0,005...0,01)8 = 0,04...0,08 мм.

Таким образом, жёсткость обеспечена, так как f = 0,02 < [f]

Определение коэффициентов запасов прочности в опасных сечениях вала червячного колеса.

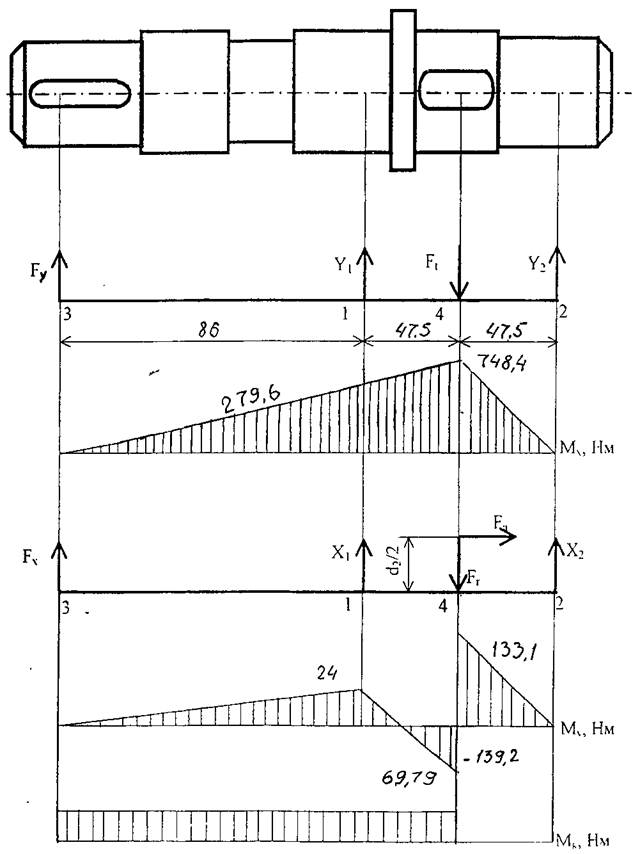

Построение эпюр моментов вала червячного колеса. Для построения эпюр моментов определяем значение изгибающих моментов в характерных сечениях вала (см. рис. 5).

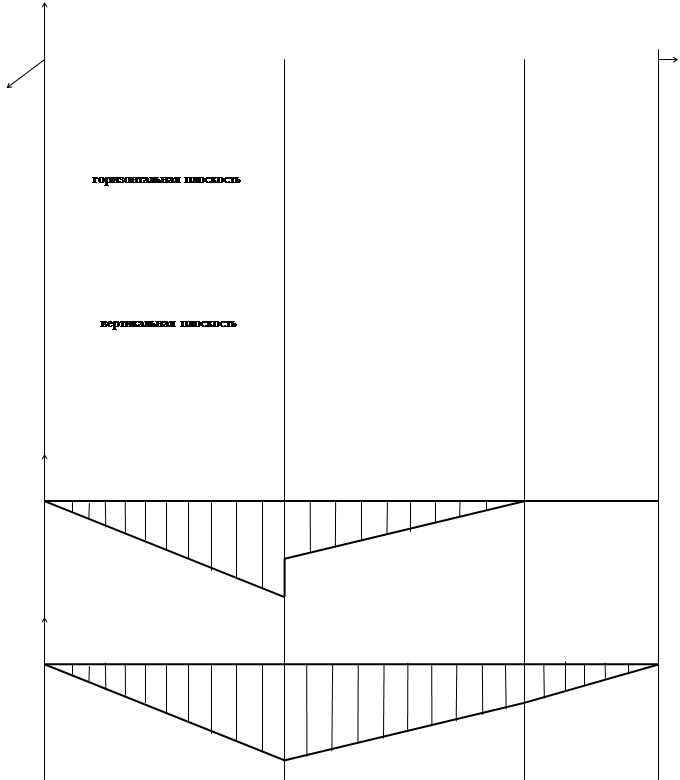

Рисунок 5 — Эпюры моментов

Вертикальная плоскость (YOZ):

Сечение 3 Мх = 0

Сечение 1 Mx = Ry4 * 86 * 10-3

Мх = 3250,65 * 86 * 0,001 = 279,6 Нм

Сечение 4 Mx = Fy2 * 47,5 * 10-3

Мх = 5606,25 * 133,5 * 0,001 = 748,4 Нм

Сечение 2 Мх = 0

Горизонтальная плоскость (XOZ)

Сечение 3 Му = 0

Сечение 1 My = Rz4 * 86 * 10-3

Мy = 2803,13 * 83 * 0,001 = 241 Нм

Сечение 4 (справа) My = Rz3 * 47,5 * 10-3

Мy = 2803,13 * 47,5 * 0,001 = 133,1 Нм

Сечение 4 (слева) Мy = 2040,13 * 133,5 * 0,001 – 2803 * 47,5 * 0,001 = -139,2 Нм

МR = М2 = 69,79 Нм

Осевой момент сопротивления:

W = nd3 / 32 = 3,14 * 603 / 32 = 21195 мм3

Материал вала — сталь 40ХН

Из таблицы 12.7 [2] определяем допускаемые напряжения для данного материала:

σвр = 920 Н/мм2 σт = 750 Н/мм2

σ-1 = 420 Н/мм2 τ = 25Н/мм2

Опасным сечением является сечение 1 на валу

Выполняем расчёт сечения 1 на статическую прочность:

Результирующий изгибающий момент

М = √Mx2 + Мy2

М = √279,62 + 2412 = 369,13 Нм

Mk = T = 891

Эквивалентное напряжение:

σэкв = √M2 + Mk2 / W = 964,4

Коэффициент запаса прочности по текучести при коэффициенте перегрузки Кп = 2,5 определяется:

SТ = σТ / Кпσэкв

ST = 750 / 2,5 * 964,4<[SТ] [SТ] = 1,2...1,6

Требование выполнено и задача статической прочности вала Сечении 1 обеспечен.

2.12. Тепловой расчет червячного редуктора

Цель теплового расчета — проверка температуры масла в редукторе которая не должна превышать допустимой

[t] = 80...95 °C

Температура масла в корпусе червячного редуктора при непрерывной работе без искусственного охлаждения определяется по формуле:

tм2 = tb + P(1 – η) / Kt * A

где Р — мощность на быстроходном валу редуктора, Вт

P = T2W2 / η = 857 * 4,7 / 0,85 = 4739 Вт

Kt = 9...17B т/м2 град. — коэффициент теплопередачи

Kt = 15

А — площадь теплоотдающей поверхности корпуса редуктора. По табл. 11.6

А = 0,8м2

tb = 20 °C — температура воздуха вне корпуса редуктора

tм = 20 + 4739(1 – 0,85) / 15 * 0,8 = 79,2° < [t]°

Тепловой расчет удовлетворяет.

2.13. Выбор сорта масла

Смазывание зацепления и подшипников производятся разбрызгиванием жидкого масла. По [1] табл. 10.9 устанавливаем вязкость масла.

При контактных напряжениях σн = 129 Мпа и скорости скольжения Vs = 6,15м/с рекомендуемая вязкость масла должна быть приблизительно равна 15 * 106 м2/с

По [1] табл. 10.10 принимаем масло авиационное МС – 22.

2.14. Сборка редуктора

Перед сборкой внутреннюю полость корпуса тщательно очищают им и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того, что на червячный вал надевают крыльчатки и конические роликовые подшипники, предварительно нагрев их в масле до 80°...100 °С. Собранный червячный вал вставляют в корпус.

При установке червяка, выполненного за одно целое с валом, следует обратить внимание на то, что для прохода червяка его диаметр должен быть меньше диаметра отверстия для подшипников.

В нашем случае диаметр червяка da1 = 100 мм, а наружный диаметр подшипников 7209 85 мм. Поэтому для нормальной сборки устанавливаем стакан.

В начале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники, нагретые в масле. Собранный вал укладывают в основании корпуса и надевают крышку корпуса, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты. Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышки с прокладками.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смешать в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются переносом части прокладок с одной стороны корпуса на другую. Чтобы при этом сохранялась регулировка подшипников, суммарная толщина набора прокладок должна оставаться без изменения. Ввертывают пробку масло – спускного отверстия с прокладкой и маслоуказатель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной. Собранный редуктор обкатывают и испытывают на стенде.

Литература

1. Чернавский С.А., Боков К.Н., Черник И.М. и др.— М.: Машиностроение, 1987 — 416 с.

2. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. Учебное пособие для машиностр. спец. техникумов.— Высш. шк., 1990 – 399с

3. Чернилевский В.В. Детали машин и механизмов. Курсовое проектирование.— К.: 1987 г.

Похожие работы

... u ≤ 63. Выбор горизонтальной или вертикальной схемы для редуктора всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т.д.). В одноступенчатом червячном редукторе используется червячная передача, состоящая из червяка и червячного колеса. Червячное колесо устанавливается на тихоходном валу, а вал- ...

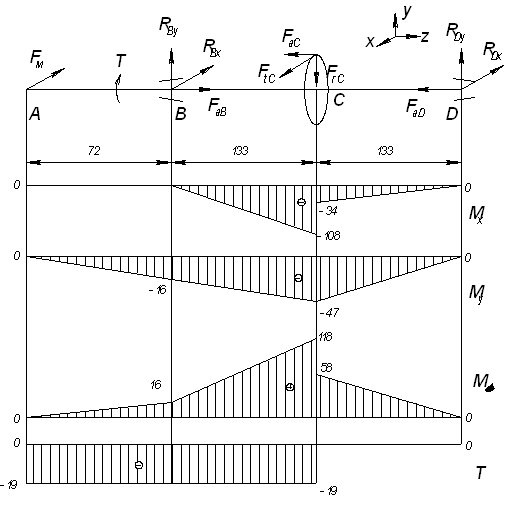

... валы червячного редуктора (рис.7): Рис.7 Схема усилий, действующих на валы червячного редуктора Определяем консольную нагрузку на муфте [1,табл.6.2]: ; (10.1) Н Для определения консольной нагрузки на шкиве необходимо произвести расчет зубчато-ременной передачи.[1]. Определяем минимальный диаметр ведущего шкива по диаметру ...

... . Рассчитаем входной и выходной валы. Из предыдущих расчетов редуктора известно: а) моменты передаваемые валами ТI = 17.64 Н×м и ТII = 284.461 Н×м; б) диаметры d1 = 50 мм и d2 = 200 мм; 3.1. Входной вал червячного редуктора. 3.1.1. Выбор материала вала. Назначаем материал вала - сталь 40ХН. Принимаем по таблице 3 [3]: sВ = 820 МПа, sТ = 650 МПа. 3.1.2. ...

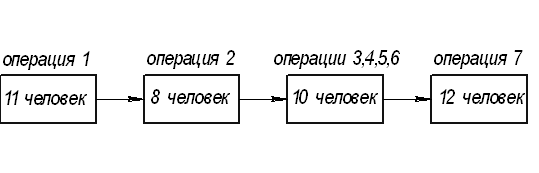

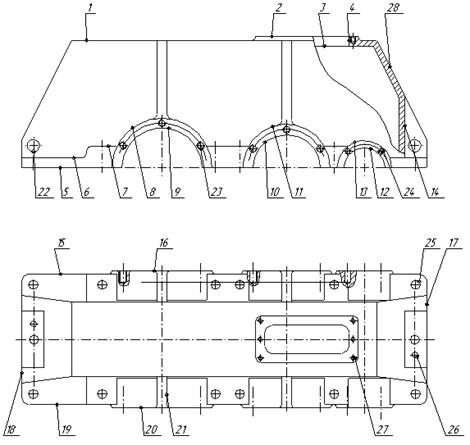

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев