Навигация

Чел.- 1 п.м

10 чел.- 1 п.м.

30 чел.- Х (Lзах)

Х= ![]()

Производительность

1 проходчика

за цикл: П= ![]()

0,1 м.

0,1 м.

Определение продолжительности работ по разработке ядра:

t= ![]() ;

;

бурение шпуров t= ![]() = 43,5 ч.

= 43,5 ч.

уборка породы t= ![]() = 1,41 ч.

= 1,41 ч.

t= 44,9 ч. 45 ч.

Определение общего срока разработки ядра при строительстве всего тоннеля:

При Lзах 3,12 м. за цикл и длине тоннеля 1315 м. имеем кол-тво циклов:

Nц=

![]() 422

422

Т= 45 422= 18990 ч. 791 дн. 26,4 мес. 2,2 года.

Расчет паспорта буровзрывных работ по разработке боковой штроссы.

количество шпуров N= ![]() =

= ![]() = 14,4 шп 15 шп.;

= 14,4 шп 15 шп.;

длина шпуров Lшп= ![]() =

= ![]() = 1,2 м.;

= 1,2 м.;

расход ВВ Q= q S![]() lзах; где:

lзах; где:

q= 1,50,8= 1,2

S![]() =

(

=

(![]() )3=

7,2

м

)3=

7,2

м![]()

Lзах= 1 м.

Q= 1,2 7,2 1= 8,64 кг.;

- количество

ВВ в шпур Qшп=

![]() =

=![]() = 0,58

0,6 кг. в шпур;

= 0,58

0,6 кг. в шпур;

- количество

патронов в шпур n=

![]() =

2 патрона;

=

2 патрона;

(при массе патрона 300 гр.)

Qф= Nшпn300= 15 2 300= 9 кг;

| Табл. №5. Определение трудоемкости работ по разработке боковой штроссы. | |||

| Наименование | Объем работ | Норма | Трудоемкость |

| работ | на 1 п.м. | времени | чел. см. |

| 1. Бурение шпуров | 18,75 | 1,33 | 3,12 |

| 2. Погрузка породы | 7,2 | 0,12 | 0,1 |

| 3. Передвижка опалубки | 3 | 0,93 | 0,35 |

| 4. Сборка бетоновода | 2 | 0,44 | 0,11 |

| 5. Бетонирование | 3,24 | 2,66 | 1,07 |

| 6. Разборка бетоновода | 2 | 0,53 | 0,13 |

q=4,88 Общая трудоемкость по разработке ядра и боковой штроссы: q=8,75 чел.см.

Принимаем 4 чел. Коэф. выполн. выр-тки= 4,88/ 4=1,22

4 чел.- 1 п.м.

30 чел 1,22.- Х (Lзах)

Х= ![]()

Производительность

1 проходчика

за цикл: П= ![]()

0,3 м.

0,3 м.

Определение продолжительности работ по разработке боковой штроссы за цикл:

t= ![]() ;

;

- бурение

шпуров t= ![]() =

38,03 ч.

=

38,03 ч.

- уборка породы t= ![]() =

1,31 ч.

=

1,31 ч.

передвижка опалубки t= ![]() = 4,25 ч.

= 4,25 ч.

сборка бетоновода t= ![]() = 1,34 ч.

= 1,34 ч.

укладка бетона t= ![]() = 13,14 ч.

= 13,14 ч.

разборка бетоновода t= ![]() = 1,6 ч.

= 1,6 ч.

t= 59,67 ч. 60 ч.

Определение

общего срока

разработки

бок. штросс на

протяжении

всего тоннеля: При длине

Lзах=9,15

м. имеем кол-тво

циклов: Nц=

![]() 144

ц.

144

ц.

Т= 144602= 17280 ч.= 720 дн.= 24 мес.=2 года.

3) Производство работ по первичному и контрольному нагнетанию.

Первичное нагнетание производят в целях заполнения пустот на контакте обделки с поверхностью выработки, образовавшихся в результате вывалов, обрушений и неплотной забутовки. Растворонагнетатель присоединяется к обделке с помощью растворовода, который в свою очередь соединен с инъектором, закрепленным в предварительно пробуренной скважине (см. л.4). Для нагнетания применяют цементно-песчаный раствор состава 1:3.

Контрольное (повторное) нагнетание выполняют для заполнения мельчайших трещин и пустот, образовавшихся в результате твердения и усадки раствора первичного нагнетания. Нагнетание производят цементным молоком, используя те же растворонагнетатели, что и при первичном нагнетании. Скважины для контрольного нагнетания бурятся между скважинами для первичного нагнетания таким образом, чтобы скважина, пройдя бетон обделки и слой первичного нагнетания, вошла в грунт. Контрольное нагнетание производят до тех пор, пока не прекратится поглощение раствора при максимально допустимом давлении. Это давление не должно превышать 0,4 МПа. Порядок производства работ по контрольному нагнетанию такой же, что и для первичного нагнетания.

4) Производство работ по сбойке тоннеля.

По мере сближения двух встречных забоев взрывание шпуровых зарядов в каждом забое ведется в разное время с обязательным определением размера целика между встречными забоями. Взрывание проводится лишь после того, как получено сообщение о выводе людей из противоположного забоя и выставлении там поста.

Когда размер целика между встречными забоями составит 7 м, работы должны проводится только из одного забоя. При этом необходимо бурить опережающие шпуры глубиной на 1 м. больше, чем глубина заряжаемых шпуров.

Введение.

Автор представленной работы к защите проходил преддипломную практику в «Южной Горно-Строительной Компании» в период с 14 июля по 14 сентября. За этот период времени автор познакомился с технологией и техникой выполнения всех проходческих работ при сооружении Мацестинского тоннеля. Кроме того, автор имел доступ ко всей проектно-сметной документации данного объекта. Эти материалы полностью были использованы в данном проекте и следовательно отражают существующее положение.

При выполнении данного проекта автор руководствуется следующими основными положениями:

Широкое использование отечественной и передовой зарубежной техники.

Широкое использование местных строительных материалов и стандартных изделий.

Поточность производства при выполнении всех этапов работ.

Применение наиболее передовых приемов организации работ.

При выполнении данной работы в полной мере учитывалась нормативная и учебная литература.

Кроме того, автор данного проекта консультировался в необходимых случаях с руководителями по соответствующим разделам.

Таким образом, данная работа рассматривается нами как реальная работа возможная к применению.

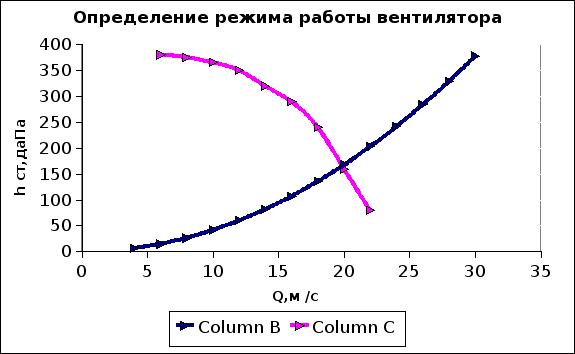

| ||||||||||

| 2 | 1,68. | |||||||||

| 4 | 6.72 | |||||||||

| 6 | 15.12 | 380 | ||||||||

| 8 | 26.8 | 375 | ||||||||

| 10 | 42 | 365 | ||||||||

| 12 | 60.48 | 350 | ||||||||

| 14 | 82.32 | 320 | ||||||||

| 16 | 107.5 | 290 | ||||||||

| 18 | 136.1 | 240 | ||||||||

| 20 | 168 | 160 | ||||||||

| 22 | 203.3 | 80 | ||||||||

| 24 | 242 | |||||||||

| 26 | 284 | |||||||||

| 28 | 329 | |||||||||

| 30 | 378 | |||||||||

Калькуляция №1 сметной цены маш-см буровой установки «Максиматик» (Финляндия).

| 1 | 2 | 3 | 4 | 5 |

| Обоснование | Группы, статьи и элементы затрат | Формула подсчета | В т.ч. з/плата руб. (грн.) | Всего руб. (грн.) |

| СЦПС-I п.63 с.93 п.149 с.73 | Единовременные затраты. Перевозка установки от ст. Северобайкальск до ст. Адлер (6600 км). | (18,2+3500,54) 35,8= 7417,76 | - | 7417,76 (15761,26) |

| Перевозка бур. установки от ст. Адлер до стройплощадки (30 км). | 2,071,335,8= 96,34 | - | 96,34 (204,74) | |

| ЕРЕР-29 т.ч. таб.1 | Монтаж бурового агрегата а) затраты труда слесари монтажники – 6 чел. б) затраты на основные и вспомогатель- ные монтажные материалы 15% и 6% от основной з/платы. в) амортизация и ремонт подъемных и прочих приспособлений- 18%. | 1,2626120= 908,64 908,64(0,450,06)= 190,81 908,640,18= 163,55 908,64+190,81+163,55= 1263 | 908,64 (1930,68) | 1263,0 (2683,62) |

| Демонтаж установки 50% от стоимости монтажа в т.ч. з/плата | 12630,5= 631,5 908,640,5= 454,32 | 454,32 (965,34) | 631,5 (1341,81) | |

| Итого единовременных затрат в т.ч. з/плата | 40,54+7417,76+27,21+53,34+96,36++1263+631,5= 9529,71 32,38+19,05+37,34+908,64+454,32= = 1451,73 | 1451,73 (3084,63) | 9529,71 (20248,72) | |

| Единовременные затраты приходящиеся на 1 маш.час. в т.ч. з/плата | 9529,71/ 8000= 1,19 1451,73/ 8000= 0,18 | 0,18 (0,38) | 1,19 (2,53) |

| 1 | 2 | 3 | 4 | 5 |

| Годовые затраты. Инвентарно-расчетная стоимость установки. Амортизационные отчисления | 315867,410,401= 126662,83 | 315867,41 (671155,07) 126662,83 (269133,18) | ||

| Годовые затраты, приходящиеся на 1 маш.час. (в год 4000 ч.). | 126662,83/ 4000= 31,67 | 31,67 (67,29) | ||

| Эксплуатационные затраты. Содержание обслуж. персонала слесарь 6 разр. – 1 чел. слесарь 5 разр. – 1 чел. | 1,493 (3,17) 1,262 (2,68) | 1,493 (3,17) 1,262 (2,68) | ||

| а) электроэнергия. б) технич. обслуживание и текущий ремонт. в) прочие затраты (диз.топливо, сжатый воздух, масло смазочн. и т.д.). Итого эксплуатационных затрат в т.ч. з/плата Итого стоимость 1 маш.час. в т.ч. з/плата | = 49 квт.час.0,03 = 1,47 0,40+0,49+0,59+0,44+1,89+0,31+ +0,17+0,18+0,05 = 4,52 1,493+1,262+1,47+4,52+2,07= 10,82 1,493+1,262+0,47= 3,23 1,19+31,67+10,92= 43,68 0,18+3,23= 3,41 | 0,47 (0,99) 3,23 (6,86) 3,41 (7,24) | 1,47 (3,12) 2,07 (4,39) 4,52 (9,6) 10,82 (22,99) 43,68 (93,02) |

Калькуляция №2 сметной цены маш.-см. породопогрузочной

машины ПНБ-3Д2М.

| № п/п | Показатели | Един.измер. | Машина погрузочная шахтная |

| Код в СНИПе | 2720 | ||

| ПНБ3Д2М | |||

| Производительность | м | 5,8 | |

| Масса | т | 28 | |

| 1 | Балансовая стоимость Норма аморт. Отчислений Директивн. норма выработки Годовые затраты | грн. % час. грн. | 138614,4 1260 54,99 |

| 2 | Миним. размер оплаты труда Среднемес. норма часов Кол-во работающих З/плата обслуж. персонала | грн. час. Чел. грн. | 22,57 151,2 1 0,89 |

| 3 | Размер надбавки за рез. х-тер Норма выработки в смену Оплата за разн. хар-тер работ | грн. час. грн. | 3,52 6 0,59 |

| 4 | Норматив з/платы в ценах 84г. Коэф. удорожания Единовременные затраты в т.ч. з/плата | грн. грн. грн. | 0,07 11,67 0,19 0,13 |

| 5 | Техобслуж. и текущ. ремонт в т.ч. з/плата | грн. грн. | 3,40 0,77 |

| 6 | Норматив. расхода смаз. м-лов Коэф. удорожания Затраты на смаз. материалы | грн. грн. грн. | 0,005 0,05 |

| 7 | Норма расхода э/энергии Стоимость э/энергии Затраты на э/энергию | кВт. грн. грн. | 3,94 0,07 0,27 |

| Итого: | грн. | 60,4 |

ДЕР №1 на проходку 1 п.м. тоннеля.

|

пп | Работы, машины | Объем | Нвр | Трудоемкость | Расценка грн. | Всего, грн. | |

| 1. | Бурение шпуров | п.м. 161,5 | 0,5 | 80,75 13,32 | 1,34 | 216,41 | |

| 2. | Уборка породы | м | 0,09 | 0,21 1.03 | 0,17 | 12,08 | |

| ИТОГО неучтенные работы ВСЕГО | % 3 | 228,49 6,85 235,34 | |||||

1. | Материалы. Буровые коронки | шт. 2 | 6 | 12 | |||

| ИТОГО Неучтенные материалы ВСЕГО | % 3 | 12 0,36 12,36 | |||||

1. 2. | Эксплуатация машин. «Максиматик» «ПНБ-3Д2» | маш.см 0,5 маш.см 0,4 | 93,02 60,4 | 46,51 24,16 | |||

| ИТОГО Неучтенные машины ВСЕГО | % 3 | 70,67 2,12 72,79 | |||||

| ВСЕГО по расценкам | 320,49 | ||||||

ДЕР №2 на крепление 1 п.м. тоннеля.

|

пп | Работы, машины | Объем | Нвр | Трудоемкость | Расценка грн. | Всего, грн. |

| 1. 2. | Установка арки Укладка бетона | шт 1 м | 21,6 2,17 | 21,6 3,6 13,5 2,25 | 7,62 2,13 | 7,62 13,206 |

| ИТОГО: Неучтенные работы ВСЕГО | % 3 | 20,82 0,62 21,44 | ||||

1. 2. | Материалы: Арочная крепь Бетон В25 | т. 1,14 м | 849,92 446,4 | |||

| ИТОГО: Неучтенные материалы ВСЕГО: | % 3 | 1415,3 42,46 1457,76 | ||||

| Всего по расценкам | 1479,2 |

Локальная смета на сооружение тоннеля.

| № п/п | Обоснование | Ед. изм. | Кол-во ед. | Цена, грн. | Наименование работ и затрат. | Сумма, млн. грн. |

| 1. 2. | ДЕР №1 ДЕР №2 | м. м. | 1315 1315 | 320,49 1479,2 | Проходка тоннеля S= 69 м Крепление тоннеля Итого забойных затрат Общешахтные расходы 40%. Итого прямых затрат Накладные расходы 28,5%. Итого с накладными расходами Плановые накопления Всего по смете Цена проходки 1м. | 0,42 1,95 2,37 0,95 3,32 0,95 4,27 1,28 5,55 0,0042 |

Экономический

эффект: Эобщ=

Эш+Эн; Эм= 0,3

0,95

=

0,0097 млн. грн.

=

0,0097 млн. грн.

Эш

= КШ - экономический

эффект за счет Эн= 0,3

0,95

- экономический

эффект за счет Эн= 0,3

0,95

=

0,0097 млн. грн.

=

0,0097 млн. грн.

снижения общешахтных расходов;

Эн

= К

Н

- экономический

эффект за счет Эоющ= 0,0194 млн.

грн.

- экономический

эффект за счет Эоющ= 0,0194 млн.

грн.

снижения накладных расходов;

К=0,3;

Ш= 0,95 млн. грн. – относительный размер общешахтных расходов;

Н= 0,95 млн. грн. – нормативные накладные расходы;

Тнор= 20 м/мес – нормативные темпы проходки;

Тпр= 20,7 м/мес.

VII. Маркшейдерские работы.

Маркшейдерские работы при проведении тоннеля со стороны Северного портала до конца закругления R=1000 м.

При проведении данного тоннеля маркщейдерская служба должна обеспечить правильное проектное направление выработки, контроль проведения, исполнительную съемку и составление маркшейдерских чертежей.

Проведение тоннеля начинаем с т.1. На участке т.1- т.2 тоннель имеет прямолинейный участок. Направление выработки задается из начальной т.1 и продолжается по мере ее проходки в заданном направлении.

а) В горизонтальной плоскости направление задается путем отложения теодолитом в натуре горизонтального проектного угля.

При отложении проектного угла в створе визирного луча теодолита закрепляют 3 точки на расстоянии 5 м друг от друга. На эти точки подвешивают отвесы, создающие створ, который в дальнейшем будут использовать проходчики при проведении тоннеля. Заданные направления проходчики могут использовать до момента удаления груди забоя на расстояние 30-40 м, после чего процесс задания направления оси выработки повторяется.

б) В вертикальной

плоскости

задание направления

выработке

осуществляется

боковыми реперами. Задание направление

осуществляется

при помощи

нивелира. В

стенке выработки

закладывается

боковой репер

с уклоном, который

равен проектному

уклону выработки. На высоте d

от почвы закрепляется

репер R![]() и определяется

его отметка

H

и определяется

его отметка

H![]() .

.

Далее на

расстоянии

5-6 м от репера

R![]() прокладывается

репер R

прокладывается

репер R![]() на высоте, которая

вычисляется

по формуле:

на высоте, которая

вычисляется

по формуле:

H![]() =

H

=

H![]() +

i L, где

+

i L, где

i – заданный уклон;

L –

горизонтальное

расстояние

между R![]() и R

и R![]() .

.

Положение

выработки по

проекту определяется

откладыванием

отрезка d

от репера R![]() .

.

2. При проведении криволинейного участка т.1 – т.4 тоннеля с радиусом закругления R=1000 м и углом поворота =35 задание направления круговой линии ее оси осуществляют по направлениям вписанных в нее хорд одинаковых длин.

Выбрав минимально возможное число хорд n=3, находим значение центрального угла для одной хорды, равное:

![]() =

= ![]() =

11,6

=

11,6

Определяем длину одной хорды:

l= 2R Sin/2n = 21000Sin 35/ 23 = 150 м.

Внутренние

углы ![]() при начальной

точке кривой

1 и конечной

точке кривой

4 и углы

при начальной

точке кривой

1 и конечной

точке кривой

4 и углы ![]() при промежуточных

точках 2 и 3 вычисляем

по формулам:

при промежуточных

точках 2 и 3 вычисляем

по формулам:

![]() =

180-/2n

= 180-35/23=

174,2

=

180-/2n

= 180-35/23=

174,2

![]() =

180-/n

= 180-35/3=

168,3

=

180-/n

= 180-35/3=

168,3

На участках в т.2 – 3 и т.3 – 4 задание направления выполняется аналогично, как и на участке в т.1 – 2 .

ОГЛАВЛЕНИЕ.

Введение……………………………………………………………………………..4

Общее положение проекта

Общие сведения о тоннеле………………………………………………..5

Горно-геологические условия…………………………………………….5

Поперечное сечение тоннеля……………………………………………...7

Существующее положение………………………………………………..8

Сооружение тоннеля.

Выбор и обоснование способа сооружения тоннеля…………………….9

Определение трудоемкости работ……………………………………….12

Сооружение врезки со стороны Северного портала……………………15

Северная пром. площадка………………………………………………..17

Производство работ в тоннеле:

возведение постоянной обделки сводовой части тоннеля……………...17

разработка нижней части тоннеля………………………………………..17

работы по первичному и контрольному нагнетанию…………………...21

сбойка тоннеля……………………………………………………………..22

Вентиляция.

Общие сведения…………………………………………………………...23

Расчет системы вентиляции тоннеля…………………………………….24

Характеристика вентиляционного оборудования………………………30

Охрана труда

Меры безопасности при ведении работ в тоннеле……………………...31

Производственная санитария…………………………………………….32

Противопожарная защита………………………………………………...34

Подземное пожарное водоснабжение

общие сведения…………………………………………………………….37

расчет пожарных насосов…………………………………………………38

Правила поведения работников при ЧС………………………………...41

Пример ЧС………………………………………………………………...43

Охрана окружающей среды…………………………………………………44

Электроснабжение…………………………………………………………..45

Маркшейдерские работы……………………………………………………48

Технико-экономические показатели……………………………………….51

Список использованной литературы……………………………………………..57

IV. Охрана труда.

4.1.Меры безопасности при ведении работ в тоннеле.

Эксплуатация забойного оборудования должна осуществляться в соответствии с заводскими инструкциями, а ведение работ – согласно инструкции по охране труда по профессиям.

а) Меры безопасности при проходческих работах с применением буровой установки «Максиматик». - к работе по проходке подземных выработок с применением буровой установки «Максиматик» допускаются лица: не моложе 18 лет, прошедшие медицинское освидетельствование, обучение и инструктаж по технике безопасности, получившие удостоверение на право работы; - при работе на буровой установке проходчики обязаны быть в маске, спецодежде и спецобуви, предусмотренных нормами, а также иметь при себе средства индивидуальной защиты (самоспасатели, аккумуляторные лампы, рукавицы, защитные очки, предохранительные пояса) и пользоваться ими соответственно месту и характеру выполнения работы. Работать без индивидуальных средств защиты или без спецодежды установленного образца запрещается;- запрещается изменять без разрешения технического персонала установленную для буровой установки технологию выполнения работ;

ремонтные работы на буровой раме выполняют слесаря - ремонтники, обслуживающие буровую раму, которые должны быть обучены и проинструктированы по безопасным приемам ремонтных работ;

б) Меры безопасности при эксплуатации породопогрузочной машины ПНБ-3Д.

- при работе на породопогрузочной машине допускаются машинисты, прошедшие специальный курс обучения и получившие аттестацию в квалификационной комиссии. Переход машиниста к самостоятельному управлению машиной должен быть отмечен приказом с обязательным закреплением машиниста за машиной;

- перед началом работы машинист обязан осмотреть машину, проверить надежность крепления всех сборочных единиц, уровень масла в редукторах приводов и состояние смазки в остальных трущихся частей машины. Проверить плотность соединений трубопроводов, надежность работы гидроцилиндров и управления ими. Проверить состояние скребковой цепи, ее натяжение, состояние силового кабеля и целостность заземления;

не перегружать работу нагребающих лап и скребкового конвейера негабаритными кусками (более 600 мм) горной массы;

- перед включением электродвигателя машины подать предупредительный сигнал для окружающих;

- машинист должен ежесменно выполнять обслуживание погрузочной машины за полчаса до окончания смены.

Похожие работы

... но для этого необходимо для начала обеспечить подчиненность ведомственных предприятий Сочинским органам управления. 3.2 Направления активизации инвестиционной деятельности в сфере развития рекреационных ресурсов черноморского побережья России. (на примере г. Сочи) Несмотря на сложности, сочинские курорты продолжают развиваться. В последние два-три года к этому региону значительно повысился ...

... . Умеренно-влажный климат, с мягкой зимой и очень теплым летом, позволяет отдыхать в этом благодатном крае в любое время года. В Краснодарском крае сосредоточены основные приморские курорты России: Сочи, Анапа, Геленджик, Туапсе, Ейск. Песчаные, галечные и рукотворные пляжи на побережье Черного и Азовского морей оборудованы аэросоляриями, душевыми установками, станциями по прокату катеров, лодок, ...

0 комментариев