Навигация

1. Выбор инструмента.

Согласно исходных данных операция выполняется в три перехода: сверление, зенкерование и развертывание.

Для сверления чугуна СЧ18 НВ210 согласно [7] выбираем сверло D=22 мм из стали Р18 , заточенное по методу В.И. Жирова, 2j =118°; 2j 0=70°; для зенкерования – цельный зенкер D=24,9 мм из стали Р18; j =45°; aр =10°; для развертывания – цельную развертку D=25 мм, j =5° из стали Р18.

2. Выбор режима резания.

Расчет режимов резания выполним в традиционной последовательности с использованием данных работы [7].

Первый переход. Выбор подачи. Для сверления чугуна НВ210 сверлом диаметром 22 мм выбираем подачу S=0,65¸0,75 мм/об. С учетом поправочного коэффициента на длину сверления Кls=0,9 получам расчетные величины подач

S=0,59¸0,68 мм/об.

По паспорту станка устанавливаем ближайшую подачу к расчетной S=0,56 мм/об.

Выбор скорости и числа оборотов.

Исходя из диаметра сверла 22 мм и установленной подачи S=0,56 мм/об, методом двойной интерполяции определяем нормативные скорость резания и число оборотов (быстрее и удобнее вести расчет только по числу оборотов).

nн=396 об/мин.

Учитывая поправочные коэффициенты на заточку сверла по методу В.И. Жирова (ЖДП) Кфv =1,05, на длину сверления (l=5D), Кlv =0,75 и на механические свойства серого чугуна НВ210 Кмv =0,88 , получаем расчетное число оборотов в минуту

n=nн× Кфv × Кlv × Кмv=396×1,05×0,75×0,88=274 об/мин.

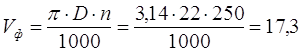

Ближайшее число оборотов по паспорту станка n=250 об/мин. Тогда фактическая скорость резания будет равна

м/мин.

м/мин.

Проверка выбранного режима по осевому усилию и мощности.

Для установленных условий сверления D=22 мм, S=0,56 мм/об и n=250 об/мин методом двойной интерполяции получаем осевое усилие Pн=6010 Н и крутящий момент Мкр=6572 кг×мм.

С учетом поправочного коэффициента на обрабатываемый материал КМм=Кмр=1,06 и заточки по методу Жирова (ЖДП) Кфр=0,66 и Кфм=1 получим

Р=Рн× Кмр× Кфр=6010×1,06×0,66=4205 Н

По паспорту станка наибольшее усилие, допускаемое механизмом подачи, равно 15000Н.

М=Ммрн×Кмм×Кфм=6572×1,06×1=6966 кг×мм.

Пользуясь графиком определяем при Мкр=6966 кг×мм и n=250 об/мин мощность, потребную на резание : Nрез=1,6 квт.

По паспорту станка мощность на шпинделе

Nэ=Nд×h=4,5×0,8=3,6 кВт; Nэ=3,6>Nрез=1,6 кВт.

Следовательно, станок не лимитирует выбранного режима резания.

Второй переход. Выбор подачи.

Для зенкерования отверстия в сером чугуне НВ210 зенкером диаметром 24,9 мм (25 мм) при последующей обработке отверстия одной разверткой рекомендуется подача S=0,55¸0,6 мм/об. Ближайшая подача по паспорту станка S=0,56 мм/об.

Выбор скорости резания и числа оборотов.

Исходя из диаметра зенкера D=24,9 (25) мм, для подачи S=0,56 мм/об путем интерполяции определяем число оборотов nн=329 об/мин.

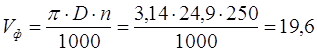

С учетом поправочного коэффициента на обрабатываемый материал Kмv=0,88 число оборотов будет равно n=nн× Kмv=329×0,88=289 об/мин. Ближайшее число оборотов по паспорту станка n=250 об/мин. Фактическая скорость резания

м/мин.

м/мин.

Третий переход. Выбор подачи.

Для развертывания отверстия в сером чугуне НВ>200 механической разверткой D=25 мм с чистотой поверхности отверстия Ra=1,6 мкм рекомендуется подача S=1,9 мм/об. Ближайшая подача по паспорту станка S=1,6 мм/об.

Выбор скорости резания и числа оборотов.

Для развертывания отверстия диаметром 25 мм с подачей 1,6 мм/об рекомендуется число оборотов nн=105 об/мин. С учетом поправочного коэффициента на обрабатываемый материал серый чугун НВ>200 Кмn=0,88. Тогда

n=nн× Кмn=105×0,88=92 об/мин

Ближайшее число оборотов по паспорту станка

n=90 об/мин.

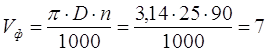

Фактическая скорость резания

м/мин.

м/мин.

Определение основного (технологического) времени.

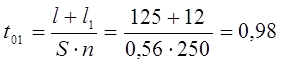

Величина врезания и перебега инструментов l1 при работе на проход для сверла с двойной заточкой равна 12 мм; для зенкера 5 мм и для развертки 30 мм.

При длине отверстия l=125 мм основное (технологическое) время каждого перехода равно

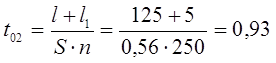

мин

мин

мин

мин

мин

мин

Основное время операции

T0=t01+t02+t03=0,98+0,93+1,0=2,91 мин.

Задание на практическое занятие №4.

Выполнить расчет режима резания по таблицам нормативов для обработки сквозного отверстия на вертикально-сверлильном станке 2Н135 по заданному варианту. Исходные данные в таблице 4.

Порядок выполнения работы аналогичен предыдущей.

Таблица 4| № | Материал заготовки и его характеристики | Диаметр отверстия D мм, параметр шероховатости, мкм | Длина отверстия l, мм |

| 1 | 2 | 3 | 4 |

| 1 | Сталь 12ХН2, sв=800 МПа | 18Н7, Ra=1,6 | 50 |

| 2 | Сталь 12ХН3А, sв=950 МПа | 25Н5, Ra=0,4 | 60 |

| 3 | Серый чугун СЧ30, НВ200 | 30Н5, Ra=0,4 | 80 |

| 4 | Серый чугун СЧ20, НВ210 | 35Н7, Ra=1,6 | 90 |

| 5 | Сталь 38ХА, sв=680 МПа | 28Н7, Ra=1,6 | 55 |

| 6 | Сталь 35, sв=560 МПа | 38Н8, Ra=6,3 | 75 |

| 7 | Серый чугун СЧ15, НВ170 | 45Н9, Ra=3,2 | 45 |

| 8 | Серый чугун СЧ10, НВ160 | 17Н7, Ra=1,6 | 50 |

| 9 | Сталь 40ХН, sв=700 МПа | 45Н9, Ra=6,3 | 100 |

| 10 | Сталь Ст3, sв=600 МПа | 50Н9, Ra=6,3 | 60 |

| 11 | Сталь 40Х, sв=750 МПа | 22Н5, Ra=0,4 | 95 |

| 12 | Сталь Ст5, sв=600 МПа | 16Н5, Ra=0,4 | 30 |

| 13 | Серый чугун СЧ20, НВ180 | 38Н9, Ra=6,3 | 85 |

| 14 | Серый чугун СЧ20, НВ200 | 50Н9, Ra=3,2 | 50 |

| 15 | Сталь 20Х, sв=580 МПа | 20Н5, Ra=0,4 | 40 |

| 16 | Сталь 50, sв=750 МПа | 30Н7, Ra=1,6 | 60 |

| 1 | 2 | 3 | 4 |

| 17 | Бронза Бр АЖН 10-4, НВ170 | 28Н7, Ra=1,6 | 55 |

| 18 | Латунь ЛМцЖ 52-4-1, НВ220 | 40Н9, Ra=3,2 | 80 |

| 19 | Серый чугун СЧ30, НВ220 | 23Н5, Ra=0,4 | 45 |

| 20 | Серый чугун СЧ20, НВ220 | 32Н7, Ra=1,6 | 35 |

| 21 | Сталь 30ХН3А, sв=800 МПа | 20Н7, Ra=1,6 | 60 |

| 22 | Сталь 30ХМ, sв=780 МПа | 55Н8, Ra=3,2 | 110 |

| 23 | Сталь 45, sв=650 МПа | 48Н9, Ra=6,3 | 96 |

| 24 | Сталь 20, sв=500 МПа | 50Н8, Ra=3,2 | 100 |

| 25 | Силумин АЛ4, НВ50 | 35Н7, Ra=1,6 | 60 |

| 26 | Чугун КЧ35, НВ163 | 42Н9, Ra=6,3 | 50 |

| 27 | Сталь 38ХС, sв=950 МПа | 22Н5, Ra=0,4 | 45 |

| 28 | Сталь 50, sв=900 МПа | 37Н9, Ra=6,3 | 70 |

| 29 | Чугун ЖЧХ, НВ280 | 32Н7, Ra=1,6 | 65 |

| 30 | Чугун ВЧ60, НВ250 | 27Н5, Ra=0,4 | 55 |

Практическое занятие №5

Расчет режима резания при фрезеровании

Цель работы: Изучить методику назначения режима резания по таблицам нормативов. Ознакомиться и приобрести навыки работы с нормативами.

ОБЩИЕ СВЕДЕНИЯ

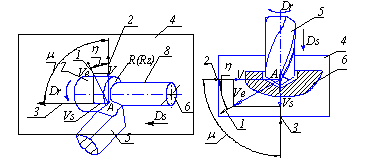

Фрезерование – один из самых производительных методов обработки. Главное движение (движение резания) при фрезеровании – вращательное; его совершает фреза, движение подачи обычно прямолинейное, его совершает фреза. Фрезерованием можно получить деталь точностью по 6-12 квалитету шероховатостью до Ra=0,8 мкм. Фрезерование осуществляется при помощи многозубого инструмента – фрезы. Фрезы по виду различают: цилиндрические, торцевые, дисковые, прорезные и отрезные, концевые, фасонные; по конструкции – цельные, составные и сборные.

При торцевом фрезеровании (обработка торцевой фрезой) диаметр фрезы D должен быть больше ширины фрезерования В, т.е. D=(1,25¸1,5)В.

Для обеспечения производительных режимов работы необходимо применять смещенную схему фрезерования (есть симметричная схема), для чего ось заготовки смещается относительно оси фрезы.

При цилиндрическом фрезеровании различают встречное фрезерование, – когда вектор скорости (направление вращения фрезы) направлен навстречу направлению подачи; и попутное фрезерование, когда вектор скорости и направление подачи направлены в одну сторону. Встречное фрезерование применяют для черновой обработки заготовок с литейной коркой, с большими припусками. Попутное фрезерование применяют для чистовой обработки нежестких, предварительно обработанных заготовок с незначительными припусками.

Глубина резания (фрезерования) t во всех видах фрезерования, за исключением торцевого фрезерования и фрезерования шпонок, представляет собой размер слоя заготовки срезаемой при фрезеровании, измеряемый перпендикулярно оси фрезы. При торцевом фрезеровании и фрезеровании шпонок шпоночными фрезами – измеряют в направлении параллельном оси фрезы.

При фрезеровании различают подачу на один зуб Sz подачу на один оборот фрезы S и минутную подачу Sм мм/мин, которые находятся в следующем соотношении:

Sм= S×n= Sz×z×n

Где n – частота вращения фрезы, об/мин;

z – число зубьев фрезы.

При черновом фрезеровании назначают подачу на зуб; при чистовом фрезеровании – подачу на один оборот фрезы.

Скорость резания – окружная скорость фрезы, определяется режущими свойствами инструмента. Ее можно рассчитать по эмпирической формуле [2] , [3], или выбрать по таблицам нормативов [4], [7].

Пример решения задачи.

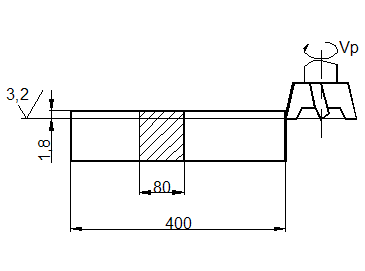

На вертикально-фрезерном станке 6Р12 производится торцевое фрезерование плоской поверхности шириной В=80 мм, длиной l=400 мм, припуск на обработку h=1,8 мм. Обрабатываемый материал серый чугун СЧ30, НВ220. Заготовка предварительно обработана. Обработка окончательная, параметр шероховатости обработанной поверхности Ra=3,2 мкм. Необходимо: выбрать режущий инструмент , назначить режим резания с использованием таблиц нормативов, определить основное (технологическое) время.

Решение

|

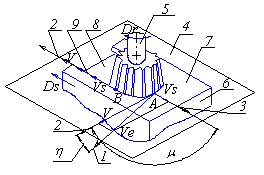

Эскиз обработки

Рис. 3

1. Выбор инструмента.

Для фрезерования на вертикально-фрезерном станке заготовки из чугуна выбираем торцевую фрезу с пластинками из твердого сплава ВК6 [2] или [3], диаметром D=(1,25¸1,5)×В=(1,25¸1,5)×80=100¸120 мм. Принимаем D=100 мм; z=10, ГОСТ 9473-71 [2] или [3].

Геометрические параметры фрезы: j=60°, a=12°, g=10°, l=20°, j1=5°.

Схема установки фрезы – смещенная.

2. Режим резания.

2.1 Глубина резания.

Заданный припуск на чистовую обработку срезают за один проход, тогда

t=h=1,8 мм

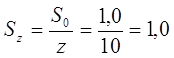

2.2 Назначение подачи.

Для получения шероховатости Ra=6,3 мкм подача на оборот S0=1,0¸0,7 мм/об [4].

Тогда подача на зуб фрезы

мм/зуб.

мм/зуб.

Похожие работы

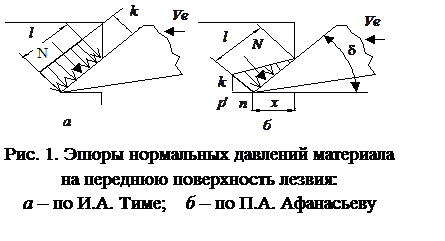

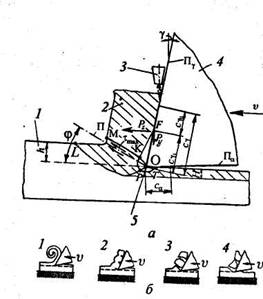

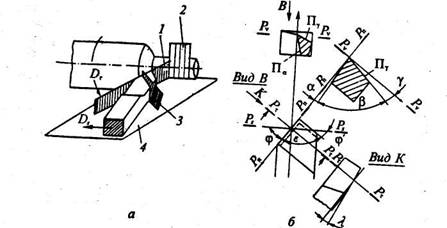

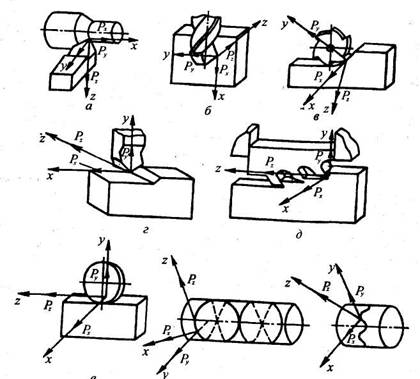

... Примечание. В стандартных обозначениях координатных плоскостей применяются индексы, которые отвечают системе (рис. 13, 14): „і” - в ІСК; „с” - в ССК; „к” - в КСК. Например, Pvc - основная плоскость ССК, Pvk - основная плоскость КСК. В курсе «Теория резания» и технической литературе все обозначения координатных плоскостей в статической системе координат принято применять без индекса „с”. Например ...

... реальную сущность процесса резания. Анализируя книгу С.А. Воскресенского по резанию древесины, Е.Г. Ивановский писал [8], что применение только одного механико-математического метода сдерживает развитие науки о резании. Резание древесины есть одно из самых сложных физических явлений. Именно так надо подходить к его изучению. Такое понимание метода исследования не предполагает открытия новых ...

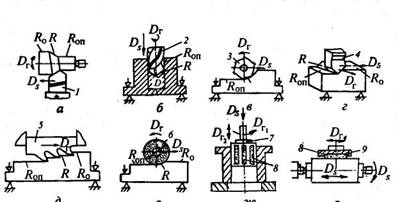

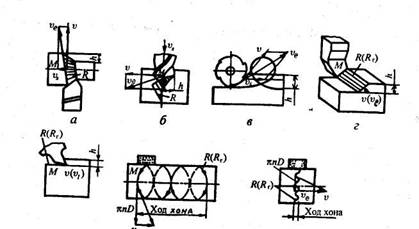

... при сохранении требуемого качества поверхности и стойкости инструмента[5]. Глава 2. Технологические методы лезвийной обработки 2.1. Поступательная обработка К поступательным видам обработки относятся строгальные, долбежные и протяжные виды обработки. Строгание и долбление - обработка резанием осуществляемая однолезвийным инструментом с возвратно-поступательным главным движением ...

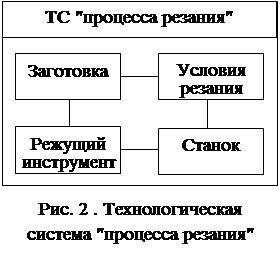

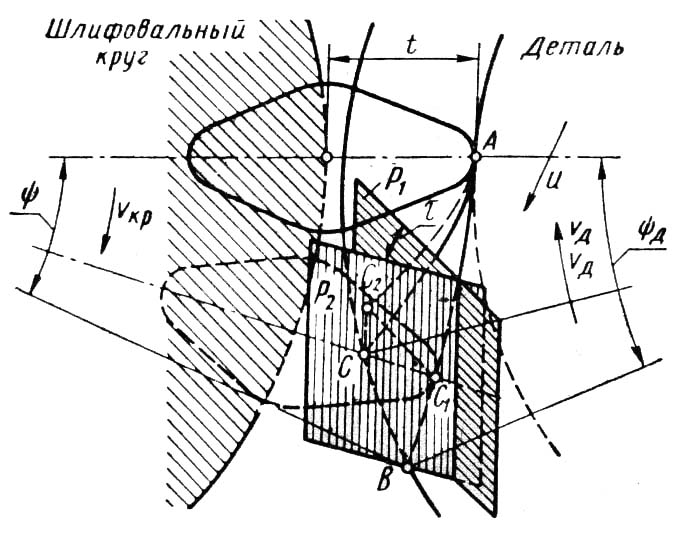

... ” изучает основы резания металлов и включает в себя изучение геометрии инструментов, виды инструментов, физические основы процессов резания, методы формообразования, расчет параметров режимов резания. 1 Анализ процесса формообразования поверхности.1.1 Кинематическая схема обработки и методы формообразования поверхности Кинематическая схема шлифования зубчатого колеса червячным кругом представлена ...

0 комментариев