Навигация

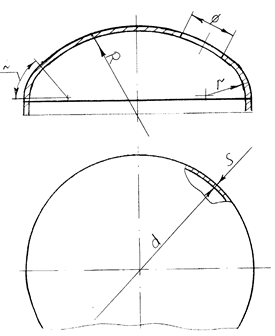

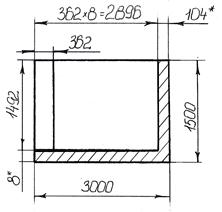

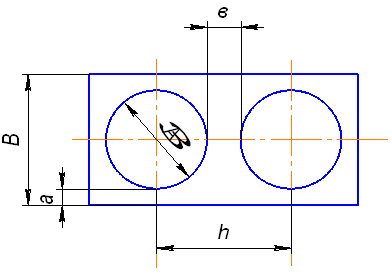

Штамп для калибровки. ([1], стр. 410)

3.1.4.1. Штамп для калибровки. ([1], стр. 410)

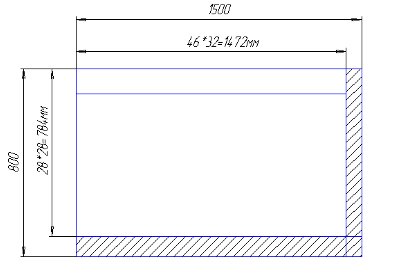

Исполнительные размеры вытяжных пуансонов и матриц определяются по формулам ([1], стр. 410, табл. 195).

Вытяжка деталей с допуском по внутреннему размеру d + D:

d м = ( d + Z ) + dм; dп = d–dп, (3. 5) (3. 6)

где Z - зазор, Z = 1,1 S = 1,1 ´ 0,8 = 0,88 мм ([1], стр. 183, табл. 83);

dм = 0,08, dп = 0,06 ([1], стр. 411, табл. 196)

Для размера 380 имеем:

d м = (380 + 0,88 )+ 0,08 = 380,88 + 0,08 мм;

d п = 380 – 0,06 мм

Радиусы закругления матрицы равны 1 мм.

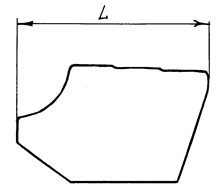

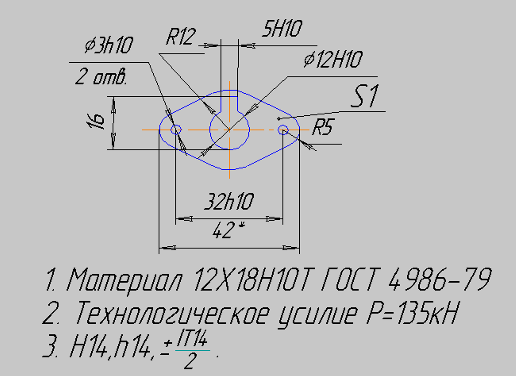

3.1.4.2. Штамп для вырубки. ([1], стр. 408)

Исполнительные размерв вырубных матриц и пуансонов определяются по формулам ([1], стр. 407, табл. 193).

Вырубка наружного контура L-D:

Dм = (D - D)+dм, Dп = (D - D - Z)-dп, (3. 7) (3. 8)

где Z - зазор, Z = 0,05 мм; ([1], стр. 24, табл. 196).

dм = 0,02, dп = 0,012 ([1], стр. 411, табл. 196)

Для размера 520 Н 14 ® D = 1,5:

Lм = (520 – 1,5)+0,02 = 518,5+0,02 мм,

Lп = (520 – 1,5 – 0,05)-0,012 = 518,45-0,012 мм

Остальные размеры расчитываются аналогично.

3.1.5. Выбор оборудования. Расчет усилия пресса.

3.1.5.1.Усилие для вытяжки.

Усилие вытяжки изменяется на протяжении рабочего хода пуансона, достигая максимума при глубине h = (0,4 ¸ 0,6) H, где Н – полная глубина вытяжки.

На практике получили применение инженерные формулы для определения усилия вытяжки, которые исходят из известного положения, что допустимые напряжения в опасном сечении должны быть меньше разрушающих, а следовательно, наибольшее усилие предельно возможной вытяжки должно быть несколько меньше усилия, необходимого для разрыва стенок изделия около дна (в опасном сечении).

Фактическая величина напряжений в опасном сечении, а следовательно, и усилие вытяжки зависит от сопротивления металла деформированию, степени деформации или коэффициента вытяжки, относительной толщины заготовки, относительного радиуса закругления матрицы и пуансона, показателя анизотропии.

Усилие вытяжки последней операции (калибровки) ([1], стр. 171, табл. 72):

Pв = ( 4 В – 1,72 r ) S sв кф, (3. 9)

где S – толщина материала, S = 0,8 мм;

sв - предел прочности, sв = 54 кгс/мм2;

кф – коэффициент, кф = 0,7

P в = ( 4 ´ 380 – 1,72 ´ 100) ´ 0,8 ´ 54 ´ 0,7 = 40763,52 кгс

Полное усилие вытяжки:

P = Pв + Q, (3. 10)

где Q – усилие прижима, Q = 0,25 Pв, отсюда

Р = 1,25 Pв = 1,25 ´ 40763,52 = 50954,4 кгс

Исходя из конструктивных особенностей пресса, выбираем пресс усилием 250 т. с.

Штамп устанавливается на 250 т. с. пресс модели КБ3534А ([2], стр. 46 ):

| Номинальное усилие на внутреннем ползуне пресса, кН | 2500 |

| Ход ползуна, мм | 400 |

| Число ходов ползуна в минуту | 25 |

| Число одиночных ходов ползуна в минуту | 19 |

| Мощность АО С 2 – 81 – 4, кВт | 40 |

| Суммарная мощность, кВт | 43,3 |

| Габаритные размеры 4555 ´ 2900 ´ 6850 | |

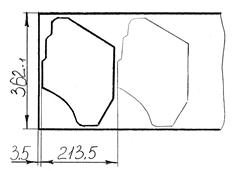

3.1.5.2. Усилие для вырубки.

В процессе вырубки листового металла возникает сложное неоднородное силовое поле, сконцентрированное вблизи режущих кромок пуансона и матрицы. Ввиду сложности и неоднородности силового поля при вырубке в расчетах применяется условная технологическая величина – сопротивление срезу.

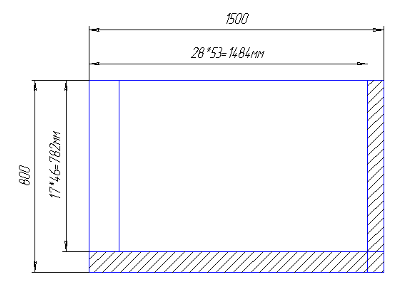

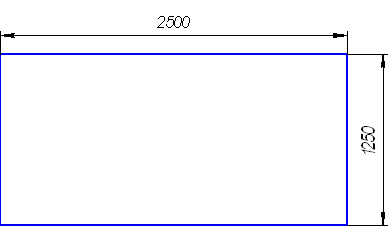

Рассчитаем усилие пресса для вырубки заготовки ([1], стр. 16):

Рср = L S sср, (3. 11)

где sср – сопротивление срезу, sср = 46 кгс / мм2;

L – периметр, L = 4 ´ 180 + p 180 + p 160 = 1787,6 мм

Рср = 1787,6 ´ 46 ´ 0,8 = 65783,68 кгс

Полное усилие вырубки обычно учитывает поправку на неоднородность материала и затупление режущих кромок пуансонов и матриц введением поправочного коэффициента и рассчитывается по формуле:

Р = 1,36 Рср = 1,36 ´ 65783,68 = 89465,8 кгс (3. 12)

Выбираем пресс усилием 160 или 250 т.с.

Штамп устанавливается на 250 т. с. пресс модели КБ3534А.

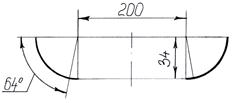

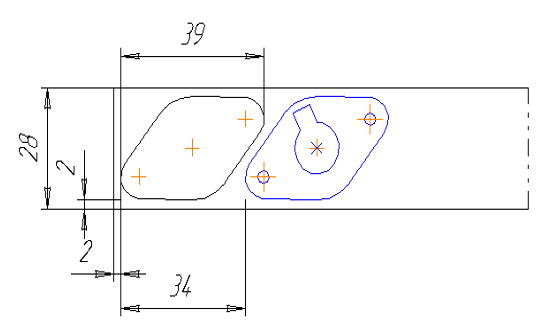

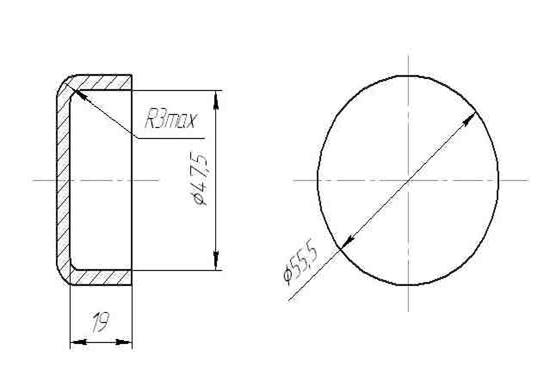

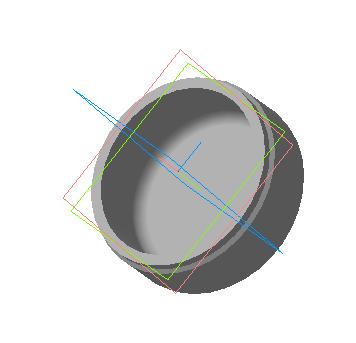

3.2. Деталь «Крышка».

Деталь типа Крышка изготовляется из материала сталь 10, толщина листа S = 1,5 мм.

3.2.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281)

1. Деталь имеет сложную вытягиваемую форму, поэтому изготовление штампов будет производиться с ручной подготовкой рабочих деталей (матрицы и пуансона).

2. Радиусы закруглений у фланца r ³ 3S = 5 мм, радиусы закруглений у дна могут быть не меньше r ³ 2S = 3 мм.

3. В прямоугольных коробках следует избегать острых углов в плане и у дна детали.

Исходя из изложенных ранее технологических требований делаем вывод, что деталь технологична и ее изготовление возможно методом холодной штамповки.

Похожие работы

... 3, толщина листа S = 6 мм. рис. 3.13. Эскиз детали. 3.4.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281) Исходя из технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки. 3.4.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284) Для определения ширины полосы ...

... параметров технологичности Показатели технологичности Критерии a b c d e оценка + + + + +/- Анализ параметров технологичности детали, предполагаемый метод получения которой – листовая штамповка, показывает, что деталь обладает удовлетворительной технологичностью, следовательно, ее производство в заданных условиях целесообразно на штампе ...

... 1.3. Литье под давлением Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 – 100 МПа). Литье под давлением является самым производительным способом изготовления тонкостенных деталей сложной конструкции и применяется в РЭС для изготовления корпусов приемников, передатчиков и других ...

... . Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5. (руб/дет). ЗАКЛЮЧЕНИЕ Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы: 1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. ...

0 комментариев