Навигация

Смещение заготовки от сил резания предотвращается силами трения, возникающими в местах контакта заготовки с установочными элементами;

1. Смещение заготовки от сил резания предотвращается силами трения, возникающими в местах контакта заготовки с установочными элементами;

2. Отрыв заготовки под действием силы резания ![]() или момента резания

или момента резания ![]() предупреждается силой зажима

предупреждается силой зажима ![]() . Рассчитав для обоих случаев значение силы

. Рассчитав для обоих случаев значение силы ![]() , выбирают наибольшее и принимают его за расчетное.

, выбирают наибольшее и принимают его за расчетное.

Произведем расчет силы зажима для первого случая. Расчет ведем по методике изложенной в [14, 22].

Рассчитаем коэффициент запаса ![]() :

:

![]() [14, 23],

[14, 23],

где ![]() - учитывает наличие случайных неровностей на заготовке;

- учитывает наличие случайных неровностей на заготовке;

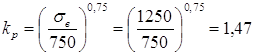

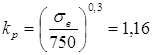

![]() - учитывает увеличение силы резания в результате затупления режущего инструмента;

- учитывает увеличение силы резания в результате затупления режущего инструмента;

![]() - учитывает увеличение силы резания при прерывистой обработке;

- учитывает увеличение силы резания при прерывистой обработке;

![]() - учитывает изменение зажимного усилия (механизированный привод);

- учитывает изменение зажимного усилия (механизированный привод);

![]() - учитывает эргономику ручных зажимных устройств (при удобном зажиме);

- учитывает эргономику ручных зажимных устройств (при удобном зажиме);

![]() - учитывает наличие момента, стремящегося повернуть заготовку на опорах;

- учитывает наличие момента, стремящегося повернуть заготовку на опорах;

![]() - гарантированный коэффициент запаса для всех случаев обработки.

- гарантированный коэффициент запаса для всех случаев обработки.

![]() .

.

Коэффициент трения ![]() [14, 24], т.к. заготовка контактирует с опорами и зажимными элементами приспособления необработанными поверхностями.

[14, 24], т.к. заготовка контактирует с опорами и зажимными элементами приспособления необработанными поверхностями.

Определяем главную составляющую силы резания:

![]()

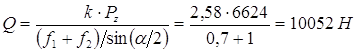

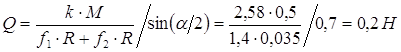

Тогда усилие зажима равно:

,

,

![]() ;

;

.

.

За расчетное значение принимаем ![]() .

.

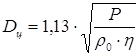

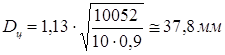

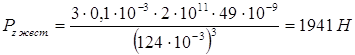

Определяем диаметр гидроцилиндра:

,

,

где ![]() - давление в гидросистеме, равное

- давление в гидросистеме, равное ![]() ,

,

![]() - коэффициент полезного действия (

- коэффициент полезного действия (![]() ).

).

.

.

Принимаем по ![]() диаметр гидроцилиндра равным

диаметр гидроцилиндра равным ![]() , ход поршня

, ход поршня ![]() . Гидроцилидр двойного действия: толкающая сила

. Гидроцилидр двойного действия: толкающая сила ![]() , тянущая

, тянущая ![]() .

.

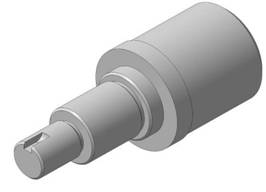

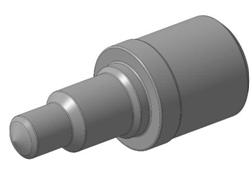

Для получения поверхности детали под втулку проектируется специальный металлорежущий инструмент – зенковка (цековка) с напаянными твердосплавными пластинами и с направляющим элементом. Отличительной особенностью такой зенковки является то, что она обеспечивает перпендикулярность оси отверстия внутренней поверхности паза, а также обеспечивает одновременное снятие фаски и более высокую шероховатость поверхности.

Альтернативным металлорежущим инструментом может стать фреза торцевая. Но для реализации такого варианта необходимо предусмотреть в заготовке специальные наплывы, которые изменят конструкцию штамповочной пресс-формы, также увеличится масса заготовки, снизится коэффициент использования материала, что в свою очередь, приведет к увеличению стоимости заготовки, а следовательно, и к возрастанию стоимости детали.

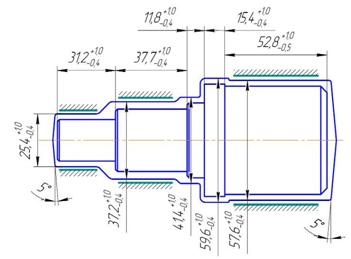

2.4.2. Выборка конструктивных параметров инструмента1. Определяем режим резания по нормативам:

- глубина резания ![]() ;

;

- находим подачу на оборот ![]() ;

;

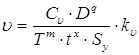

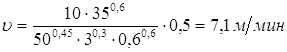

- скорость главного движения резания  ,

,

где ![]() - диаметр режущего инструмента, равный

- диаметр режущего инструмента, равный ![]() ;

;

![]() - период стойкости инструмента, равный

- период стойкости инструмента, равный ![]() ;

;

![]() - глубина резания,

- глубина резания, ![]() ;

;

![]() - подача на оборот,

- подача на оборот, ![]() ;

;

;

;

- крутящий момент и осевая сила

![]() ,

,

где ![]() ;

; ![]() ;

; ![]() [7, 288],

[7, 288],

;

;

![]() ;

;

![]() ,

,

где ![]() ;

; ![]() [7, 290].

[7, 290].

,

,

![]() .

.

2. Определяем номер хвостовика конуса Морзе:

Осевую составляющую силы резания можно разложить на две силы:

1. ![]() - действующую нормально к образующей конуса

- действующую нормально к образующей конуса ![]() , где

, где ![]() - угол конусности хвостовика.

- угол конусности хвостовика.

2. Силу ![]() - действующую в радиальном направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

- действующую в радиальном направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

|

Сила

![]() .

.

Момент трения между хвостовиком и втулкой:

![]() .

.

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т.е. к моменту, создающемуся при работе затупившимся инструментом, который увеличивается до трех раз по сравнению с моментом, принятым для нормальной работы инструмента.

Следовательно,

![]() .

.

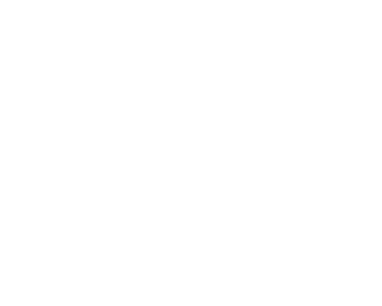

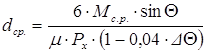

Средний диаметр конуса хвостовика:

![]() ,

,

или

,

,

где ![]() - момент сопротивления сил резанию,

- момент сопротивления сил резанию,

![]() - осевая составляющая силы резания,

- осевая составляющая силы резания,

![]() - коэффициент трения стали по стали,

- коэффициент трения стали по стали,

![]() - для большинства конусов Морзе равен приблизительно

- для большинства конусов Морзе равен приблизительно ![]() ,

, ![]() ;

;

![]() - отклонение угла конуса;

- отклонение угла конуса;

.

.

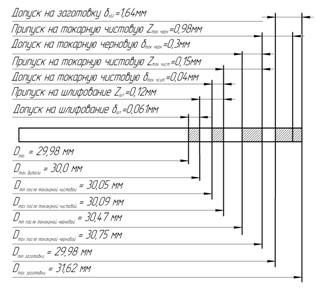

По ![]() выбираем ближний ближайший больший конус, т.е. конус Морзе №3, со следующими основными конструктивными параметрами:

выбираем ближний ближайший больший конус, т.е. конус Морзе №3, со следующими основными конструктивными параметрами: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

3. Конструктивные элементы зенковки принимаем по ![]() : длина рабочей части

: длина рабочей части ![]() ; длина оправки

; длина оправки ![]() ; общая длина инструмента

; общая длина инструмента ![]() ; длина инструмента без направляющего элемента

; длина инструмента без направляющего элемента ![]() .

.

4. Твердый сплав пластины для обработки титанового сплава ![]() принимаем

принимаем ![]() , форму

, форму ![]() по

по ![]() или форму

или форму ![]() по

по ![]() . В качестве припоя принимаем латунь

. В качестве припоя принимаем латунь ![]() . Корпус зенковки из

. Корпус зенковки из ![]() по

по ![]() .

.

5. Технические требования для зенковки, оснащенной пластинами из твердого сплава, принимаем по ![]() .

.

Расчет инструмента на прочность и жесткость производится путем сравнения трех параметров: ![]() ,

, ![]() ,

, ![]() .

.

Максимальная нагрузка допускаемая, прочностью инструмента при известных размерах корпуса цековки:

- для круглого сечения

![]() ,

,

где ![]() - предел прочности при изгибе для конструкционной стали равен

- предел прочности при изгибе для конструкционной стали равен ![]() ;

;

![]() - расстояние от вершины инструмента до рассматриваемого опасного сечения,

- расстояние от вершины инструмента до рассматриваемого опасного сечения, ![]() .

.

.

.

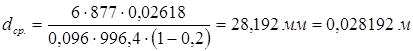

Максимальная нагрузка, допускаемая жесткостью инструмента, определяется с учетом допустимой стрелы прогиба:

![]() ,

,

где ![]() - допускаемая стрела прогиба равная

- допускаемая стрела прогиба равная ![]() ;

;

![]() - модуль упругости;

- модуль упругости;

![]() - момент инерции сечения корпуса (для круглого сечения

- момент инерции сечения корпуса (для круглого сечения ![]() ).

).

![]()

,

,

![]() .

.

Таким образом, выполняется основное условие обеспечения прочности и жесткости металлорежущего инструмента, а именно:

![]()

![]() .

.

Исходными данными для проектирования специального мерительного инструмента являются:

- размер паза детали, равный ![]() ;

;

- поле допуска на размер ![]() .

.

По ![]() находим предельные отклонения изделия

находим предельные отклонения изделия ![]() ;

; ![]() . Наибольший и наименьший предельные размеры:

. Наибольший и наименьший предельные размеры:

![]() ;

; ![]() .

.

По табл. 2 ![]() для квалитета 9 и интервалов размера находим данные для расчета размеров калибров,

для квалитета 9 и интервалов размера находим данные для расчета размеров калибров, ![]() :

: ![]() ;

; ![]() ;

; ![]() .

.

Наибольший размер проходного нового калибра:

![]() ,

,

где ![]() - допуск на изготовление калибра,

- допуск на изготовление калибра, ![]() ;

;

![]() - отклонение середины поля допуска,

- отклонение середины поля допуска, ![]() .

.

Размер калибра ![]() , проставляемый на чертеже

, проставляемый на чертеже ![]() . Исполнительные размеры: наибольший

. Исполнительные размеры: наибольший ![]() , наименьший

, наименьший ![]() .

.

Наименьший размер проходного калибра:

![]() ,

,

где ![]() - выход за границу поля допуска при износе проходного калибра.

- выход за границу поля допуска при износе проходного калибра.

Если калибр имеет указанный размер, то его нужно изъять из эксплуатации.

Наибольший размер непроходного нового калибра:

![]() .

.

Размер калибра ![]() , проставляемый на чертеже

, проставляемый на чертеже ![]() .

.

Исполнительные размеры: наибольший ![]() , наименьший

, наименьший ![]() .

.

Расчет произведен по методике изложенной в [7, 208].

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1. Технико-экономическое обоснование выбора конструкции приспособления на операцию фрезерования паза детали

1. Стоимость приспособления: ![]() ,

,

где ![]() - стоимость одной условной детали приспособления;

- стоимость одной условной детали приспособления;

![]() - коэффициент сложности приспособления [ ];

- коэффициент сложности приспособления [ ];

![]() - количество деталей в приспособлении.

- количество деталей в приспособлении.

![]() ;

;

![]() .

.

Похожие работы

... , предъявляемых к рабочим определенного тарифного разряда в зависимости от сложности и точности работ, условий труда и требующихся для выполнения этих работ знаний и практических навыков. В машиностроении принята шестиразрядная система тарификации работ. По приведенным выше формулам рассчитываем технические нормы времени на все операции технологического процесса. Точение черновое . - ...

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

0 комментариев