Навигация

1. Стоимость материалов.

А. По базовому варианту.

Резиновые уплотнения - цена (ЛОМЗ) равна 6 руб. 20 коп.

Стоимость потребляемых материалов:

n х 3 х 6,2 = 856 х 3 х 6,2 = 15922 руб., где 3 - количество уплотнений на цилиндр.

Б. По внедряемому варианту.

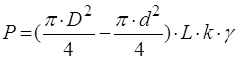

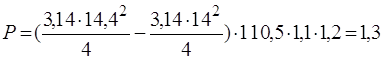

Количество композиции на одну гильзу в кг равно:

, (8.4.)

, (8.4.)

где: D - диаметр гильзы после расточки, равен 144 мм;

d - диаметр гильзы номинальный, равен 140 мм;

k - коэффициент потерь, равен 1,2;

- удельный вес композиции, равен 1,2 г/см3

кг.

кг.

Стоимость полимерной композиции (ЭД-20, МТФ-9-15, ПЭПА) равна 3200 руб. за 1 тонну. 1кг. - 3р 20 коп

Цена одного уплотнения равна 6 руб. 20 коп., а с учетом повышения износостойкости в 7 раз стоимость комплекта (3 шт.) составит:

3 х 6,2 : 7 = 2 руб. 66 коп.

Стоимость потребляемых материалов на восстановление гильз:

856 х (3,2 х 1,3 + 2,66) = 5838 руб.

Основная и дополнительная заработная плата производственных рабочих.

А. Базовый вариант.

Тарифная ставка станочника 5 разр. равна 3 руб. 95 коп.

а) Заработная плата составляет:

![]() , (8.5.)

, (8.5.)

где: tш.к. - штучно-калькуляционное время (табл.8.2.) tш.к.1 = 0,41 ; tш.к.2 = 0,53 ;

- коэффициент, учитывающий дополнительную зарплату, равен 1,12;

- коэффициент, учитывающий отчисления в пенсионный фонд, соц.страх, фонд занятости и обязательное медицинское страхование, равен 1,39.

![]() руб.

руб.

Б. Внедряемый вариант.

Тарифная часовая ставка слесаря 4 разр. равна 3 руб. 15 коп. (![]() )

)

![]() (8.6.)

(8.6.)

= (856 . 3,15 . 2 . 0,78) . 1,12 . 1,39 = 6548 руб.,

где: N - количество рабочих в бригаде;

lст - тарифная ставка.

Расходы на эксплуатацию и содержание оборудования.

А. По базовому варианту.

а) Подготовка станков к работе и ежедневное обслуживание входит в функции станочников.

б) Стоимость электроэнергии: токарный станок имеет мощность электродвигателя 6,3 кВт, шлифовальный станок - 5,7 кВт; коэффициент загрузки токарного станка по мощности Км = 0,7, шлифовальный станок Км = 0,5; стоимость электроэнергии за 1 кВт.час Цэ = 0,277 руб.

Стоимость электроэнергии составит:

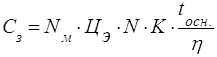

![]() , (8.7.)

, (8.7.)

где: Цэ - цена 1 кВт.час электроэнергии;

N - мощность двигателя, кВт;

Км - коэффициент использования станка по мощности, для токарного и шлифовального соответственно 0,8 и 0,7;

tш.к. - штучно-калькуляционное время операции;

К - коэффициент основного времени в штучно-калькуляционном.

Сэ = 856 . [0,277 . 6,3 . 0,8 . 0,7 . 0,41 + 0,277 . 5,7 . 0,5 . 0,7 . 0,53]= = 505 руб.

в) Стоимость смазочных материалов и охлаждающих жидкостей принимаем в размере 10 % от затрат на электроэнергию: 505 . 0,1 = 51 руб.

г) Амортизационные отчисления (табл.8.2.) в % от балансовой стоимости оборудования:

А =Ат + Аш = Цт. Н т. dт + Цш. Н ш. dш (8.8.)

где: Цт, ш - балансовая стоимость станков (табл.8.2.);

Н т, ш - норма амортизационных отчислений в год (табл.8.2.);

dт, ш - доля использования станков в год.

А = 39600 . 0,06 . 0,152 + 56800 . 0,06 . 0,196 = 1059 руб.

д) Затраты на текущий ремонт составляют 65 % от амортизационных отчислений: 1059 . 0,65 = 688 руб.

е) Прочие затраты принимаем в размере 10 % от суммы затрат. (505+1059+688) x 0,1=225 руб.

ж) Общая сумма затрат: 505+1059+688+ 225 = 2477 руб.

Итого себестоимость составляет 22607 руб.

Б. По внедряемому варианту.

а) Стоимость электроэнергии.

Термошкаф имеет мощность Nм =3,5 кВт, коэффициент загрузки по мощности К = 1, стоимость электроэнергии 0,277 руб. за кВт.час

, (8.9.)

, (8.9.)

где: - коэффициент полезного действия, равен 0,85;

N- количество деталей;

tосн -время нагрева (час).

Сз = 856 . 0,277 . 3,5 . 1,0 . 0,75 : 0,85 = 623 руб.

б) Износ инструментов и приспособлений .

На оборудование для заливки:

На1 = 3312 . 0,12 + 580 . 0,07 + 1210 . 0,5 + 130 . 0,5 = 1108 руб. (табл. 8.2. Б1 а,в,г,е)

в) Затраты на текущий ремонт

берем 65 % от амортизационных отчислений:

1108 . 0,65 = 720 руб.

г) Прочие затраты

берем 10 % от затрат: (623 + 1108 + 720) . 0,1 = 245 руб.

д) Всего затрат: 2451 + 245 = 2696 руб.

Итого себестоимость составляет 15082 руб.

Полученные по результатам расчета данные заносим в таблицу.

Таблица 8.3.

Показатели экономической эффективности

| Показатели | Единицы измерения | Базовый вариант (расточка и шлифовка) | Внедряемый вариант (нанесение полимерного покрытия) |

| Кол-во гидроцилиндров поступающих в ремонт | шт. | 856 | 856 |

| Капитальные вложения | руб. | 20156 | ---- |

| Стоимость технологической оснастки | руб. | ---- | 5746 |

| Себестоимость | руб. | 18900 | 15289 |

| Увеличение прибыли | руб. | ---- | 3611 |

Целью данного экономического расчета являлось доказательство того, что предлагаемый к применению метод ремонта гильз гидроцилиндров является оптимальным для всех случаев износа гильз не только по простоте и доступности применения, но и по экономической целесообразности.

ЗаключениеНа основании выполненной работы можно сделать следующие выводы:

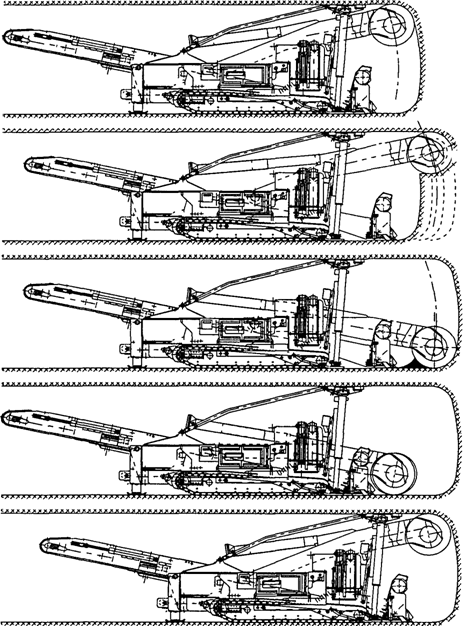

Предлагаемая технология ремонта гидроцилиндров позволит существенно упростить технологию ремонта гидроцилиндров, снизить себестоимость ремонта, значительно понизить размер капиталовложений, и при этом: увеличить ресурс гидроцилиндров, почти полностью исключить выбраковку гильз, увеличить ресурс резиновых уплотнений в 7-10 раз.

Конструкция разработанного стенда для разборки и сборки гидроцилиндров позволяет механизировать отвинчивание и завинчивание крышек гидроцилиндров, что позволит снизить трудозатраты на эту операцию и уменьшить производственный травматизм.

Таким образом задачу дипломного проекта, состоящую в том, чтобы показать перспективность использования данного метода на предприятиях лесопромышленного комплекса, можно считать выполненной.

Список использованной литературы1. В.Н.Андреев, В.В.Балихин и др. “Ремонт и техническая эксплуатация лесохозяйственного оборудования”, Л.: “Агропромиздат”, 1982 г., 312 с.

2. В.И.Драгунович, В.С.Гончаров “Ремонт машин и механизмов в лесной промышленности”, М.: “Лесная промышленность”, 1986 г., 296 с.

3. “Правила по охране труда в лесной, деревообрабатывающей промышленности и в лесном хозяйстве”, М.: “Лесная промышленность”, 1987 г., 320 с.

4. П.А.Лысенков “Вопросы охраны труда в дипломных проектах”, методические указания, Л.: ЛТА, 1989 г., 32 с.

5. В.Н.Кудрявцев “Детали машин”, Л.: “Машиностроение”, 1980 г., 464 с.

6. Н.М.Беляев “Сопротивление материалов”, М.: “Физматгиз”, 1962 г., 856 с.

7. Н.М.Чесноков “Пневмо- и гидроцилиндры с полимерными покрытиями”, Л.: ЛДНТП, 1982 г., 19 с.

8. Н.Л.Аматуни, С.И.Бардинский и др. “Электротехника и электрооборудование”, М.: “Росвузиздат”, 1963 г., 647 с.

9. А.Н.Малов, В.П.Законников и др. “Общетехнический справочник”, М.: “Машиностроение”, 1982 г., 415 с.

10. Б.В.Будасов, В.П.Каминский “Строительное черчение”, М.: “Стройиздат”, 1990 г., 464 с.

11. В.И.Гавриленко, К.И. Щетинина “Экономические вопросы в дипломных проектах”, учебное пособие, Л.: ЛТА, 1987 г., 72 с.

12. В.Г.Деркаченко “Пояснительная записка курсового и дипломного проектов”, методические указания, Л.: ЛТА, 1988 г., 40 с.

13. М.Б. Черкез, Л.Я. Богорад “Хромирование”, издание 4-е, переработанное и дополненное, Л.: “Машиностроение” 1978 г., 102 с.

14. Б.И. Горбунов, “Обработка металлов резанием”, М.: “Машиностроение”, 1981 г., 287 с.

Похожие работы

... . кафедрой г. Тюмень, 1997 г. Содержание. Введение. Конструкторская часть. Технология строительства магистральных трубопроводов. Общая технология. Способы закрепления трубопроводов. Особенности предлагаемого анкерного закрепления трубопровода. Примерная технология производства работ при использовании анкерных стержней. ...

... устраивается из пластмассовых труб. Каждая воронка присоединяется к стояку диаметром 100 мм. 1.5.6 Полы В производственном здании приняты бетонные, полы, из мозаичных плит. Состоят из плиток размерами 2482486 мм. Укладываются на прослойку из песка или мелкозернистого бетона При проектировании административно – бытового корпуса использованы 3 типа полов: керамические, линолеумные, мозаичного ...

... состава, введенным согласно закону «О городском пассажирском транспорте», договорных отношений между местными властями и транспортными предприятиями. 3. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ НА ГОРОДСКОМ ЭЛЕКТРИЧЕСКОМ ТРАНСПОРТЕ 3.1. Регенерация масел Установки для регенерации отработанных масел и схемы технологического процесса Проводимые исследования кафедрой городского электрического транспорта ( ...

... мощность разрабатываемых пластов; угол падения (залегания) угольных пластов; строение пластов; крепость и вязкость угля; обводненность месторождений и т.д. Системой разработки данного выемочного поля является технология отработки пласта по простиранию длинными столбами. Система разработки длинными столбами отличается независимым ведением подготовительных и очистных работ. К началу очистной ...

0 комментариев