Навигация

Расчёт расхода сырья, стружки, смолы и химикатов

4 Расчёт расхода сырья, стружки, смолы и химикатов

Для определения потребности в сырье, стружке, синтетических смолах на единицу продукции или для выполнения заданной программы в единицу времени, необходимо выполнить соответствующие расчёты.

Для определения требуемого количества оборудования и его загрузки необходимо знать какое количество материала перерабатывается на данной технологической операции.

Необходимо задаться или определить плотность плиты по слоям и установить норму расхода связующего.

Плотность плиты по слоям

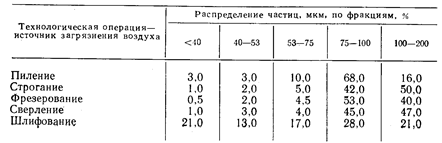

ДСтП имеет неодинаковую плотность по толщине: большую в наружном слое и меньшую во внутреннем. Разница в плотности зависит от фракционного состава древесных частиц и других факторов.

Плотность плиты по слоям н и вн, кг/м3, определяем по формуле

![]() (5)

(5)

где пл- плотность плиты, кг/м3;

н и вн- плотность соответственно наружных и внутреннего

слоёв,кг/м3;

iн и iвн- соответственно доля внутреннего и наружных слоёв;

![]() ;

;

![]() ;

;

,

,

![]() .

.

Проверка: 660,50,7+858,80,3=720 кг/м3

4.2 Норма расхода связующего

Норма расхода связующего в процентах к массе абсолютно сухой стружки зависит от породы древесины, слоя и конструкции плит.

При использовании смеси пород норму расхода связующего для каждого слоя Рср, определяем как средневзвешенную величину, по формуле

![]() (6)

(6)

где Р1, Р2, Рn-норма расхода связующего /1/;

i1, i2, in- доля сырья данной породы в общем объёме сырья, по

спецификации.

Для наружных слоёв

![]()

Для внутреннего слоя

![]()

Средневзвешенное содержание связующего Рср.пл, %, по сухому остатку в стружечной плите определяем по формуле

![]() (7)

(7)

![]()

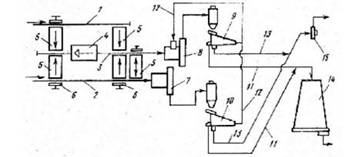

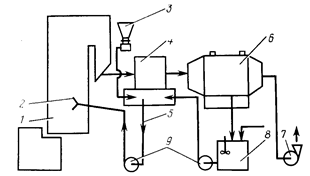

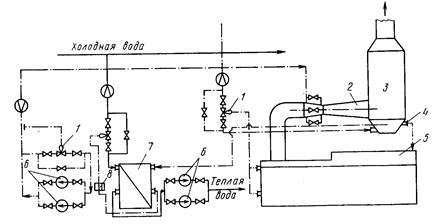

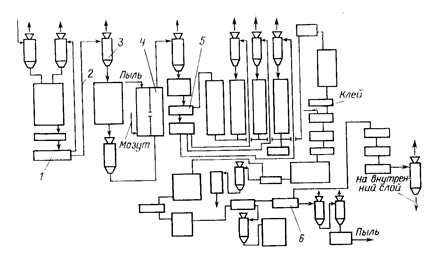

4.3 Пооперационный расчёт перерабатываемого

материала

Данный расчёт позволяет определить количество перерабатываемого сырья на каждой технологической операции для расчёта количества технологического оборудования, а также расход сырья и связующего для выполнения заданной программы.

Количество абсолютно сухого материала в готовых плитах gабс.с.,кг/ч, (при влажности готовых плит 8%) определяем по формуле

, (8)

, (8)

где Пч- часовая производительность цеха, кг/ч;

сл- толщина одного слоя, мм;

пл- толщина готовой плиты, мм;

пл- средняя плотность данного слоя, кг/м3;

1,08- коэффициент, учитывающий влажность плиты.

Для наружных слоёв

Для внутреннего слоя

Масса абсолютно сухого материала в наружных слоях до шлифовки плит, кг/ч, (с учётом припуска на обе стороны 1,5 мм) составит

3626(5,7+1,5)/5,7=4580.

Тогда потери абсолютно сухого материала при шлифовки плит, кг/ч, равны

4580-3626=954.

Примем, что потери в виде шлифованной пыли на 50% возвращаются в производство в бункер сухой стружки для наружных слоёв

9540,5=477.

Потери материала при обрезке плит по формату, %, составят

(3,551,8)-(3,51,75)/(3,551,8)100=4,15,

где 3,551,8-формат плиты до обрезки, м;

3,51,75-формат плиты после обрезки, м.

Масса абсолютно сухого материала в плитах до обрезки, кг/ч, составит

для наружных слоёв 4580100/ (100-4,15)=4778

для внутреннего слоя 6506100/ (100-4,15)=6789.

Отходы при обрезке после измельчения на 90% возвращаются в бункер сухой стружки для внутреннего слоя. При этом количество возвращаемого материала кг/ч, составляет

(4778-4580)+(6789-6508)0,9=432.

Потери при формировании ковра, %, составляют

(4100-3550)/3550100=15,5,

где 4100-длина стружечного пакета с учётом стружечной массы в разделительной коробки формирующего конвейера, мм.

Масса абсолютно сухого материала, кг/ч, проходящего через формирующие машины, составит

для наружных слоёв 4778100/ (100-15,5)=5654

для внутреннего слоя 6785100/ (100-15,5)=8034.

Потери сухого материала для наружных слоёв, кг/ч, при формировании стружечного ковра равны

5654-4778=876.

Стружечная масса из разделительных коробок главного конвейера с помощью пневмотранспортной установки возвращается в формирующие машины внутреннего слоя, поэтому количество абсолютно сухого материала, кг/ч, выходящего из смесителя, для внутреннего слоя равно

6789-876=5913.

Норма расхода связующего составляет для наружных слоёв 14,5%, для внутреннего слоя 9,5%(см 4.2). Тогда часовой расход сухого связующего, кг/ч, составит

для наружных слоёв 565414,5/(100+14,5)=716

для внутреннего слоя 5913 9,5/(100+9,5) =513.

Количество абсолютно сухих древесных частиц, кг/ч, поступающих в смесители, равно

для наружных слоёв 5654-716=4938

для внутреннего слоя 5913-513=5400.

Масса абсолютно сухой стружки, кг/ч, поступающей в бункера, с учётом возврата шлифованной пыли в бункер наружного слоя и дроблёнки от форматной обрезки- в бункер для внутреннего слоя составит

для наружных слоёв 4938-447=4461

для внутреннего слоя 5400-432=4968.

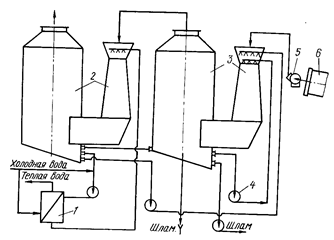

Количество крупных древесных частиц, отделяемых при сепарации стружки наружного слоя и направляемых в стружку внутреннего слоя, равно примерно 10%. Тогда масса абсолютно сухой стружки, кг/ч, выходящей из сушильных барабанов, составит

для наружных слоёв 4461100/(100-10)=4957

для внутреннего слоя 4968-496=4472,

где 496=4957-4461- количество древесных частиц, перешедших из

наружных слоёв во внутренний.

Потери при сушке стружки составляют для наружных слоёв 3%, для внутреннего слоя 2,5%. Тогда потребность в абсолютно сухой стружке, кг/ч, перед сушкой составит

для наружных слоёв 4957100/(100-3)=5110

для внутреннего слоя 4472100(100-2,5)=4587.

Потери при раскрое и измельчении сырья, изготовлении и транспортировки стружки, а также непредвиденные потери в сумме достигают примерно 7%. Тогда потребность в абсолютно сухой древесине, кг/ч, составит

для наружных слоёв 5110100/(100-7)=5494

для внутреннего слоя 4587100/(100-7)=4932

Результаты расчётов сводим в таблицу 3.

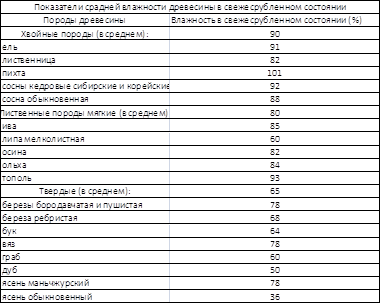

Часовой расход материала данной влажности на каждой технологической операции gw, кг, определяем по формуле

, (9)

, (9)

где gабс.с.- расход абсолютно сухого материала, кг;

W- влажность материала на данной технологической операции %, на данном потоке.

Для наружных слоёв (пример расчёта)

Таблица 5 - Часовой расход абсолютно сухого материала и при данной влажности на каждой технологической операции.

| Технологические операции | Часовой расход абс. сух. мат-ла по смоле, кг | Влажность материала, % | Часовой расход мат-ла данной W по слоям, кг | |||

| наружные | внутренние | Wн | Wвн | наружные | внутренние | |

| Готовые шлифованные плиты | 3626 | 6508 | 8 | 8 | 3916 | 7029 |

| До шлифовки | 4580 | 6508 | 8 | 8 | 4946 | 7029 |

| До обрезки | 4778 | 6789 | 8 | 8 | 5160 | 7332 |

| В формирующих машинах | 5654 | 8034 | 14 | 10 | 6446 | 8837 |

| До формирующих машин | 5654 | 5913 | 14 | 10 | 6446 | 6504 |

| До бункеров сухой стружки | 4461 | 4968 | 3 | 2 | 4595 | 5067 |

| До сепарации | 4957 | 4472 | 3 | 2 | 5106 | 5661 |

| До сушилок | 5110 | 4587 | 80 | 80 | 9198 | 8257 |

| До измельчения (потребность в сырье) | 5494 | 4932 | 80 | 80 | 9889 | 8878 |

Пооперационный расчёт позволяет не только определить поток материала (стружки) в единицу времени на данной технологической операции, но и по результатам его расчёта определить удельный расход древесного сырья и смолы на 1 м3 плит. Для этого необходимо часовой расход сырья по массе разделить на плотность древесного сырья при данной влажности (80%). Первоначально определяют плотность древесного сырья.

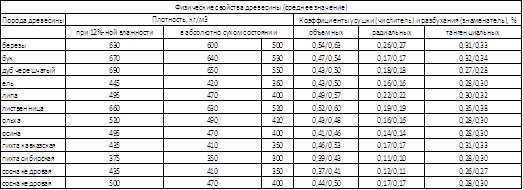

Средневзвешенную плотность древесины одной породы ср. п., кг/м3, для наружных слоёв определяем по формуле

(10)

(10)

где рдр., рк., ргн. - соответственно доля здоровой древесины,

коры, гнили в общем объёме сырья, %;

др. ,к., гн. - соответственно плотность здоровой древесины коры, гнили в общем объёме сырья, %.

![]()

Средневзвешенная плотность всего используемого сырья по слоям ср.др.с., кг/м3, определяется по формуле

, (11)

, (11)

где in- доля древесного сырья данной породы в общей массе

сырья, %.

Тогда средневзвешенная плотность всего используемого сырья для наружного слоя равна

![]()

Средневзвешенную плотность древесины одной породы ср.п., кг/м3, для внутреннего слоя определяем по формуле

(12)

(12)

Часовой расход или потребность в древесном сырье Vдр.с., м3/г, определяем по формуле

![]() (13)

(13)

Удельный расход древесного сырья м3, на 1 м3 плит составит

,

,

где 15,2- часовая выработка плит, м3.

Годовая потребность в древесном сырье, м3, составит

![]() ,

,

где 110170- производительность цеха в год, м3.

Удельный расход смолы м3, (в пересчёте на сухой остаток) на изготовление 1 м3 плит равен

,

,

где 716 и 513-часовой расход смолы по сухому остатку, соотенно, для наружных и внутреннего слоёв.

Удельный расход, кг, смолы стандартной концентрации (К=64%) на изготовление 1м3 плит составит

.

.

Годовой расход смолы, тонн, стандартной концентрации составит

![]()

Похожие работы

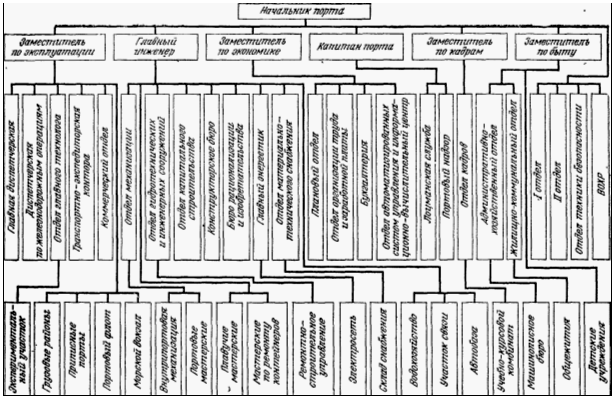

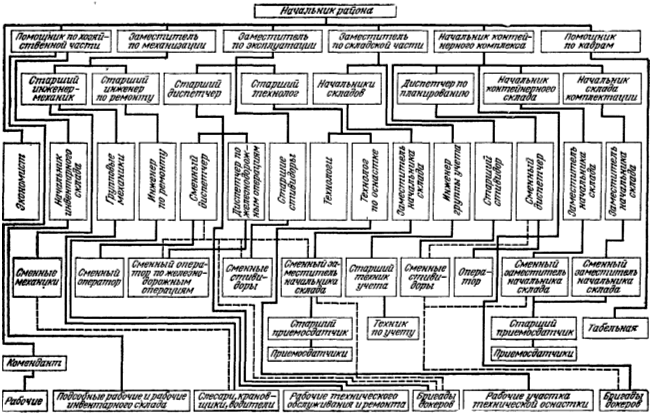

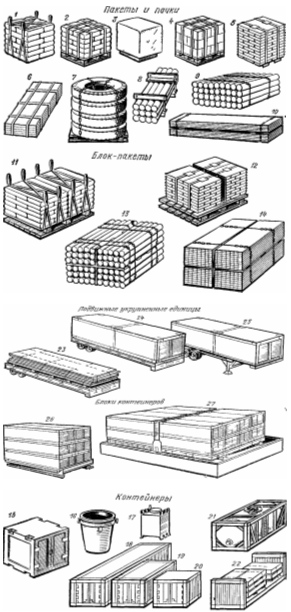

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

... . Помимо дополнительных затрат это способствует развитию пожароопасных ситуаций. Социальная значимость состоит в организации новых остронеобходимых рабочих мест. 1.3 Материалы из отходов переработки древесины Древесные отходы без предварительной переработки (опилки, стружка) или после измельчения (щепа, дробленка, древесная шерсть) могут служить заполнителями в строительных материалах на ...

... сопровождается выщелачиванием золы, и она, представляя из себя инертный материал, может быть использована в дорожных работах. 2. ПОКАЗАТЕЛИ ЭФФЕКТИВНОЙ ПЕРЕРАБОТКИ ЛЕСА. 2.1. Критерии эффективности. Критерии эффективности переработки леса рассмотрим для нового направления лесного комплекса – использования вторичных ресурсов. Комплексная оценка эффективности мероприятий, связанных с ...

... ). Используется также в машиностроении, для изготовления детских лыж, ружейных лож, весел, обувных колодок, каблуков, шпуль, ткацких челноков, чертежных принадлежностей. Строение древесных материалов. Макроструктура древесины Строительным материалом является только определенная часть ствола дерева — древесина. Дерево состоит из корневой системы, ствола и кроны (совокупность ветвей, листьев, ...

0 комментариев