Навигация

Предварительная подпрессовка и контроль массы

5.12 Предварительная подпрессовка и контроль массы

стружечных пакетов

Для обеспечения непрерывного процесса работы главного конвейера необходимо, чтобы цикл работы пресса предварительной подпрессовки был на 2-3 секунды короче ритма работы главного конвейера.

Производительность пресса Д4046 Ппр, м3/ч, определяем по формуле

![]() (32)

(32)

где u- скорость формирующего конвейера, м/мин;

bпл- ширина обрезной плиты, м;

пл- толщина не шлифованной плиты, м;

Ки.к- коэффициент использования главного конвейера.

![]()

Загрузка пресса определяется по формуле

, (33)

, (33)

где Qпл- часовая выработка чистообрезных плит, м3/ч;

![]()

Для получения плит со стабильными показателями физико- механических свойств важно обеспечить одинаковую насыпку осмоленной стружки.

Для контроля массы сформированных пакетов предусмотрены контрольные весы марки ДВ-3.

Массу влажного стружечного пакета gп, кг, определяем по формуле

![]()

, (34)

, (34)

где Bп ,Lп- соответственно ширина и длина формируемых паке-

тов, м;

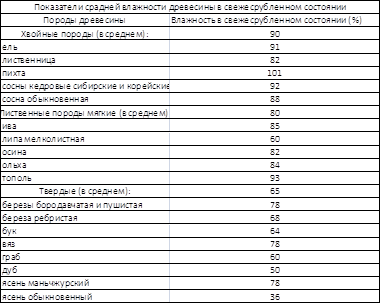

Wп- влажность пакета, %;

Wпл- влажность готовых плит, %.

Влажность пакета Wn, %, определяем по формуле

![]() (35)

(35)

где i- отношение массы наружных слоёв к массе внутреннего,

i=0,8;

Wвн и Wн- влажность осмоленных древесных частиц, соотв.

внутреннего и наружных слоёв.

Влажность осмоленных древесных частиц Wосм, %, определяем по формуле

(36)

(36)

где К- сухой остаток связующего, % (табл.3 /1/);

Wстр.- влажность стружки, поступающей в смеситель, %.

По формуле (35) определяем влажность пакета

По формуле (34) определяем массу влажного стружечного пакета

Охлаждение, кондиционирование и выдержка плит

После выдержки в прессе горячего прессования, в плитах имеют место значительные градиенты температуры, влажности и степени поликонденсации связующего. Это служит причиной образования внутренних напряжений в плитах, которые с течением времени выравниваются. Поэтому после выгрузки из пресса, плиты необходимо кондиционировать. Для кондиционирования используем веерный охладитель.

Работа веерного охладителя сблокирована с работой пресса горячего прессования, т.е. он должен пропускать все плиты, выходящие из пресса.

Число этих плит m, шт/ч, определяем по формуле

, (37)

, (37)

где n- число рабочих промежутков пресса;

Ки.к- коэффициент использования главного конвейера;

ц- продолжительность цикла прессования, мин.

После охлаждения плиты укладывают в плотные стопы высотой 400 мл. Для этого применяют штабелеукладчики ДШ-1.

Форматная обрезка и шлифование

Для обрезки плит используем станок ДЦ-8.

Производительность станка П, м3/ч, определяем по формуле

, (38)

, (38)

где u- скорость подачи, м/мин;

пл и bпл- соответственно толщина и ширина обрабатываемых

плит, мм;

К1- коэффициент использования станка, К1=0,9;

К2- коэффициент использования рабочего времени, К2=0,95.

![]()

Примем 1 обрезной станок .

Загрузку станка проверяем по формуле (33)

Для шлифования плит применяем линию шлифования ДЛШ-50, производительностью 50 тыс. м3/год.

Производительность шлифовальной линии Пл, м3/ч, линии определяем по формуле (38)

Загрузку линии определяем по формуле (33)

Примем 1 шлифовальную линию.

Промежуточная выдержка и хранение плит на складе

От линии шлифования и сортировки пачки плит высотой до 600 мм перевозят автопогрузчиками на склад, где укладывают в штабели высотой до 4,5 метров.

Площадь для выдержки или хранения плит Fпак, м2, определяется по формуле

![]() , (39)

, (39)

где lпл и bпл- соответственно длина и ширина плит, м;

![]()

Объём 1 пакета Vпак, м3, высотой 400 мм, определяем по формуле

![]() (40)

(40)

![]()

Число пакетов n, шт., укладываемых в 1 штабель высотой не более 4,5 м с учётом прокладок толщиной 100 мм между пакетами равно

![]()

Объём плит в 1 штабеле Vшт, м3, определяем по формуле

![]() (41)

(41)

![]()

Число штабелей для укладки суточного объёма производства плит nшт.с, шт, определяем по формуле с

(42)

(42)

где Qсут- объём производства плит за одни сутки.

![]()

Число штабелей для укладки 7-ми суточного объёма производства плит nшт, шт., составит

Площадь склада хранения плит S, м2,определяем исходя из количества штабелей на 7-ми суточный запас плюс проезды и проходы, площадь которых можно принять равной площади, занятой штабелями, по формуле

![]() (43)

(43)

где Fпак- площадь одного штабеля.

![]()

Сводная ведомость основного технологического

оборудования

Таблица 8- Сводная ведомость основного технологического

оборудования

| Наименование оборудования (операции) | Марка | Принятое количество | Коэфф. загрузки | Установленная мощн. | |||

| нар. | вн. | нар. | вн. | ед. | всего | ||

| 1.Измельчение древесины в стружку | ДС-6 | 2 | 0,77 | 409 | |||

| 2. Измельчение щепы в стружку | ДС-7 | 2 | 0,59 | 416 | |||

| 3.Сортировка щепы | СЩ-1 | 1 | 0,69 | 33,6 | |||

| 4.Буферное хранение щепы | ДБО-150 | 1 | 0,26 | 7 | |||

| 5.Буферное хранение сырой стружки | ДБО-60 | 1 | 1 | 0,77 | 17,4 | ||

| 6.Буферное хранение сухой стружки | ДБОС- 60 | 1 | 1 | 0,8 | 0,72 | 21 | 17 |

| 7.Зубчато-ситовые мельницы | ДМ-8 | 1 | 0,63 | 140 | |||

| 8.Сушильный барабан | Прог- ресс | 1 | 1 | 0,99 | 57 | ||

| 9.Сортировка древесных частиц механическая | ДРС-2 | 1 | 0,51 | 5,5 | |||

| 10.Сортировка древесных частиц пневматическая | ДПС-1 | 1 | 0,48 | 5,3 | |||

| 11.Сортировка древесных частиц пневматическая | Келлер | 1 | 0,64 | 6 | |||

Продолжение таблицы 8- Сводная ведомость технологического

оборудования

| 12.Смесители | ДСМ-7 | 1 | 1 | 0,64 | 0,65 | 43,5 | 47,3 |

| 13.Дозирование и подача связующего | ДКС-2 | 1 | 1 | 0,4 | 0,29 | 2,53 | 1,65 |

| 14.Формирующие машина | ДФ-6 | 2 | 2 | 0,63 | 0,95 | 7,8 | 9,4 |

| 15.Предварительная подпрессовка | Д4046 | 1 | 0,69 | ||||

| 16.Горячее прессование | Д4744 | 1 | |||||

| 17.Охлаждение | веерный охладит. | 1 | 4,2 | ||||

| 18.Форматно-обрезной станок | ДЦ-8 | 1 | 0,7 | 26,1 | |||

| 19.Шлифование | ДЛШ-8 | 1 | 0,52 | 343 | |||

| 20. Разделка длиномерного сырья по длине и толщине | ДЦ-10 | 1 | 0,16 | 141,6 | |||

6 Описания технологического процесса

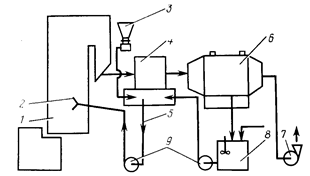

Подготовка сырья и изготовление стружки

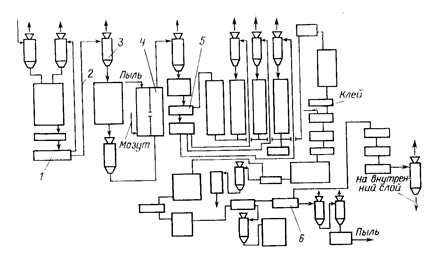

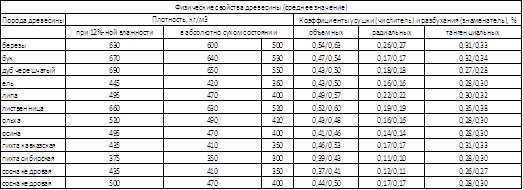

Стружку для наружных слоёв изготавливают из сырья для технологической переработки карандашей и другого кругломерного сырья, опилок и стружки- отходов от деревообрабатывающих станков.

Для изготовления стружки внутреннего слоя, кроме того, используют щепу, получаемую измельчением неокоренных кусковых отходов (горбыли, рейки, обрезки) и шпон- рванина фанерного производства.

Кругломерное сырьё со склада башенным или козловым краном, оснащённым грейферным захватом, подаётся пучками на разобщители, которые поштучно выдают чураки на станок ДЦ-10. Предварительно всё сырьё по ленточному конвейеру должно пройти через металлоискатель.

От станка ДЦ-10 мерные отрезки ленточным конвейером направляются на конвейеры- накопители перед стружечными станками с ножевым валом ДС-6. Распределение чураков на конвейере- накопители осуществляется автоматическими сбрасывателями.

От стружечных станков ДС-6 стружка возвращается скребковыми конвейерами или пневмотранспортными установками, направляется в бункера сырой стружки ДБО-60, устанавливаемые, как правило, в главном корпусе перед сушильными барабанами.

Кусковые отходы лесопиления измельчаются в щепу на барабанной рубительной машине. От неё щепа щепа поступает на сортировку СЩ-1, где производится отделение крупных и мелких частиц. Крупная щепа и сколы, не прошедшие через верхнее сито , направляются на дополнительное измельчение на рубительную машину и возвращаются на сортировку. Мелкие частицы щепы, прошедшие через нижнее сито (D=6мм), направляются на зубчато- ситовую мельницу ДМ-8 для дополнительного измельчения в микростружку или на сжигание.

При содержании в мелких частицах щепы большого количества коры, гнили или минеральных примесей, они направляются либо в неиспользуемые отходы, либо на сжигание в котельную.

Кондиционная щепа от сортировки направляется в вертикальные бункера ДБО. Мелкая фракция используется без дополнительной обработки для внутреннего слоя, сход с нижнего сита после дополнительного измельчения в мельницах ДМ-8 для наружных слоёв плит.

Подготовленные таким образом древесные частицы направляются в соответствующие бункера ДБОС-60 (для внутреннего или наружных слоёв) перед сушильными барабанами.

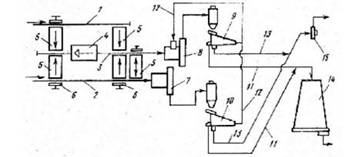

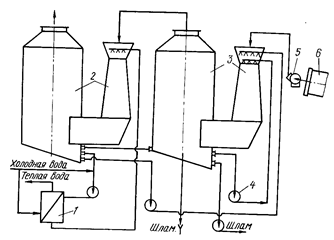

Сушка и сортировка стружки

Сырая стружка для наружных слоёв с влажностью 80 % подаётся из бункеров в сушильные агрегаты, где высушиваются в потоке топочных газов, получаемых от сжигания мазута или природного газа. Температура агента сушки на входе в сушильный барабан равно 300 0С. Стружка для наружных слоёв высушивается до 4 % влажности, а для внутренних до 2 %.

Сортировка древесных частиц для внутреннего слоя производится только в один этап на двухступенчатом пневматическом сепараторе ДПС-1.

А для наружных слоёв последовательно в 2 этапа: сначала по ширине на механическом сепараторе ДРС-2, затем по толщине на одноступенчатом пневматическом сепараторе марки Келлер. На механическом сепараторе отделяются мелкие древесные частицы (микростружка), пригодные для формирования наружных слоёв ДСтП, и направляются в бункер для наружного слоя. В пневматическом сепараторе отделяется кондиционная стружка для внутреннего слоя.

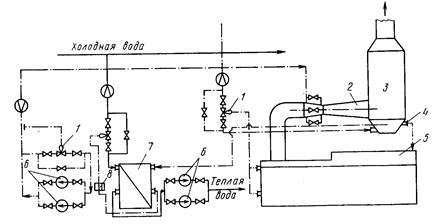

Смешивание древесных частиц со связующим

Древесные частицы для наружных и внутреннего слоёв смешиваются со связующим раздельно в высокооборотных смесителях ДСМ-5. Перед поступлением в смеситель древесные частицы дозируют по массе весами ВК-250. Затем они направляются в выравнивающий бункер- питатель, с помощью которого обеспечивается равномерное объёмное дозирование древесных частиц в смеситель.

Дозирование компонентов (смола и отвердитель) связуюшего осуществляется с помощью весов типа НД и подачи в смесители с помощью клееприготовительных установок ДКС-1, установленных рядом со смесителями.

Осмоленная стружка каждого потока раздельно транспортируется на линию распределения стружки по формирующим машинам.

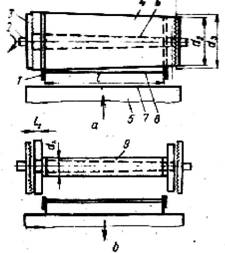

6.4 Формирование стружечного ковра, предварительная

подпрессовка стружечных пакетов, горячее прессование

и охлаждение плит

Стружечный ковёр формируется послойно формашинами ДФ-6 на формирующем конвейере .

Сформированный стружечный ковёр поступает в пресс предварительной подпрессовки Д4046 , чтобы придать пакетам транспортную прочность и обеспечить свободную загрузку в пресс горячего прессования.

После предварительной подпрессовки ковёр распиливается поперечной пилой на брикеты. Стружка в результате пиления попадает в приёмник и скребковыми конвейерами подаётся в вертикальный бункер сырой стружки перед сушильным агрегатом для внутреннего слоя.

Полученные стружечные брикеты, по ускоренному конвейеру поступают на контрольные весы ДВ-3 для контроля массы стружечного брикета. Некондиционные брикеты при поступлении на качающийся конвейер направляются в игольчатые вальцы, где происходит их дробление. Полученная осмоленная стружка поступает в бункер сырой стружки для внутреннего слоя. Кондиционные стружечные брикеты поступают на загрузочный конвейер и далее в этажерку- накопитель.

С помощью загрузочной этажерки брикеты загружают в пресс Д4744 . Отпрессованные плиты поступают в веерный охладитель , где охлаждаются до t50 0C. С помощью траверсных тележек, пакеты доставляются к штабелеразгрузчику ДРШ , который отправляет плиты на обрезной станок ДЦ-8 . Отходы от обрезки измельчаются и попадают в бункер сухой стружки для внутреннего слоя. По роликовому конвейеру плиты поступают на линию шлифования ДЛШ-100. Отшлифованные плиты поступают на линию сортировки плит.

Отсортированные плиты подаются к линии раскроя плит на заготовки или на склад готовой продукции.

Список используемых источников

Лукаш А.А.Технология и оборудование древесных плит и пластиков. Методические указания по выполнению курсового и дипломного проектов для студентов специальности 260200 «Технология деревообработки».

Отлев И.А., Штейнберг Ц.Б. Справочник по древесностружечным плитам.- М. : Лесн.пром-ть, 1983.-240 с.

Баженов В.А., Карасев Е.И., Мерсов Е.Д. Технология и оборудование производства древесных плит и пластиков. – М.: Экология, 1992, - 416 с.

ГОСТ 10632-89. Плиты древесностружечные; Введ. 01.01.90. до 01.01.95. – М.: Изд-во стандартов, 1989.-13с.

Похожие работы

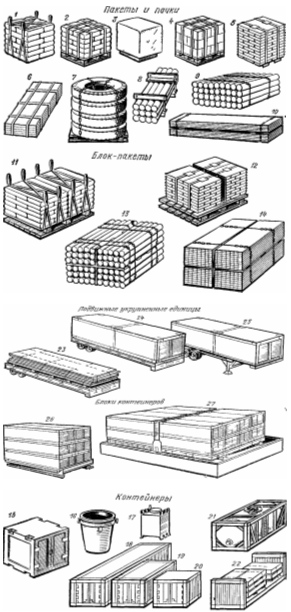

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

... . Помимо дополнительных затрат это способствует развитию пожароопасных ситуаций. Социальная значимость состоит в организации новых остронеобходимых рабочих мест. 1.3 Материалы из отходов переработки древесины Древесные отходы без предварительной переработки (опилки, стружка) или после измельчения (щепа, дробленка, древесная шерсть) могут служить заполнителями в строительных материалах на ...

... сопровождается выщелачиванием золы, и она, представляя из себя инертный материал, может быть использована в дорожных работах. 2. ПОКАЗАТЕЛИ ЭФФЕКТИВНОЙ ПЕРЕРАБОТКИ ЛЕСА. 2.1. Критерии эффективности. Критерии эффективности переработки леса рассмотрим для нового направления лесного комплекса – использования вторичных ресурсов. Комплексная оценка эффективности мероприятий, связанных с ...

... ). Используется также в машиностроении, для изготовления детских лыж, ружейных лож, весел, обувных колодок, каблуков, шпуль, ткацких челноков, чертежных принадлежностей. Строение древесных материалов. Макроструктура древесины Строительным материалом является только определенная часть ствола дерева — древесина. Дерево состоит из корневой системы, ствола и кроны (совокупность ветвей, листьев, ...

0 комментариев