Навигация

РАЗРАБОТКА УПРАВЛЕНЧЕСКОГО РЕШЕНИЯ В ОПЕРАТИВНОМ ПЛАНИРОВАНИИ ОСНОВНОГО ПРОИЗВОДСТВА

3. РАЗРАБОТКА УПРАВЛЕНЧЕСКОГО РЕШЕНИЯ В ОПЕРАТИВНОМ ПЛАНИРОВАНИИ ОСНОВНОГО ПРОИЗВОДСТВА

ОАО “ЭЛЕКТРОАГРЕГАТ”

3.1. Применение матричной модели техпромфинплана для

основного производства насоса “Малыш”

ОАО “ Электроагрегат” - крупнейший в России производитель автономных источников электропитания. На нем могут выпускаться более 140 наименований изделий: передвижные бензиновые и дизельные электроагрегаты и электростанции различного исполнения, а также разработанные на предприятии безщеточные генераторы, технические характеристики которых существенно превосходят отечественные аналоги и отвечают современным требованиям мировых стандартов.

Производимая на предприятии продукция получила признание в Алжире, Китае, Иране, Египте и других странах. Ее уровень отмечен “Золотой звездой” Арка Европы Интернешнл за совершенство образа фирмы в глазах потребителей и качество, “Золотым глобусом” за большой вклад в развитие экономики страны и интеграцию в мировую экономику при конкурентоспособной продукции, 7-м Международным Европейским призом за качество.

Производственные подразделения ОАО "Электроагрегат", специализирующиеся на выполнении литейных, кузнечных работ (заготовительная фаза производственного процесса), работ по механической, термической и другим видам обработки деталей (обрабатывающая фаза), а также работ по сборке изделий, образуют основное производство в ОАО и отдельно в каждом его подразделении.

В рамках предприятия производственные подразделения объединены производственным процессом, и поэтому производственные связи между ними не разрываются. К основному производству относятся заготовительные, обрабатывающие и сборочные цеха. Цеха основного производства связаны и взаимодействуют с инструментальными, ремонтно-механическими и транспортными цехами вспомогательного производства. Извне цеха обеспечиваются сырьем, материалами, которые накапливаются и хранятся на соответствующих складах. Движение этих предметов труда внутри цехов и между ними образует производственные потоки. При этом выдерживаются маршруты движения различных потоков, согласованные во времени и пространстве на основе закономерностей организации производства. Производственный процесс ОАО"Электроагрегат" разделяется на основные и вспомогательные процессы. К основным процессам относятся: отливка, штамповка заготовок, их механическая обработка, термообработка, гальванопокрытие, сборка отдельных узлов изделия, контроль качества изделий. Вспомогательными процессами являются транспортировка предметов труда, изготовление инструментальной оснасти, проведение ремонтных работ и другие виды обслуживания производства.

Поскольку обработка большинства деталей и сборка изделий осуществляется в цехах основного производства, то оперативное планирование приобретает все большее значение.

Специфической особенностью предприятия машиностроения является замкнутый цикл производства.

Основное производство образуют следующие цехи:

Цех 1 - механо-заготовительный

Цех 2 - сборочный

Цех 4 - гальванический

Цех 5 - штамповочно-сварочный

Цех 6 - генераторный

Цех 7 - крепежно-литейный

Цех 8 - цех товаров народного потребления

Цех 23 - сборочный

Цех 24 - электромонтажный

Цех 25 - кабельно-монтажный

Цех 26 - сварочно-сборочный

В курсовой работе была осуществлена попытка построить техпромфинплан для товара народного потребления насоса "Малыш"(табл.1). При построении данного плана не были задействованы 2 цеха основного производства: кабельно-монтажный и генераторный. Данные подразделения не участвуют в производстве основных деталей и узлов насоса "Малыш".

Для заполнения 1-го квадранта матрицы были использованы межцеховые потоки средств производства. Столбцы этой матрицы характеризуют структуру материальных затрат на производство деталей и узлов каждым цехом основного производства в плановом периоде в разрезе цехов поставщиков.

Данный квадрант представляет собой шахматную таблицу, содержащую по строкам и столбцам перечень деталей и узлов насоса “Малыш”, производимых в цехах основного производства. К примеру, 1 столбец квадранта модели техпромфинплана содержит информацию о материальных затратах, необходимых для производства деталей и узлов механозаготовительного цеха для изготовлении единицы продукции цехов основного производства.

Информация, необходимая для построения 1 квадранта матричной модели была получена в производственно-диспетчерском отделе (маршруты движения деталей и узлов по цехам основного производства) и в планово-экономическом отделе (продолжительность выполнения работ по производству деталей насоса “Малыш” в цехах основного производства).

Второй квадрант отражает реализованную продукцию всех цехов основного производства в рассматриваемом периоде.

В третьем квадранте отражаются распределение и использование поступающих извне сырья, материалов, комплектующих изделий, топлива и другого оборудования и трудовых ресурсов.

В информационно-вычислительном центре были получены данные о нормах расхода материалов и комплектующих для производства деталей насоса “Малыш”, трудоемкость производственной программы в разрезе производимого изделия, а в отделе труда и заработной платы – данные о фактической трудоемкости цехов.

В приведенной модели 4 квадрант отсутствует, так этот квадрант характеризует в матричных моделях отрасли или района перераспределение вновь созданной стоимости и в моделях предприятия не используется.

| Произ- вод- ство | ППод-раз-деления Предприятия | Основное производство | Реали- зован- ная про-дук- ция | План объем произ- вод- ства | ||||||||

| Подразделения предприятия | ||||||||||||

| 01 | 02 | 04 | 05 | 07 | 08 | 23 | 24 | 26 | ||||

| Основное производство | 01 | 1,61 | 0,67 | 14,65 | 0,01 | 0,45 | 0,07 | 0,26 | 0,02 | 0,6 | 66165,4 | 66183,73 |

| 02 | 0,145 | 0,89 | 1,508 | 0,05 | 0,73 | 0,22 | 8,45 | 11,57 | 0,017 | 37377,6 | 37401,22 | |

| 04 | 6,864 | 0,06 | 0,64 | 0,18 | 6,45 | 0,09 | 82,7 | - | 0,7 | 67952,5 | 68050,20 | |

| 05 | 0,534 | - | 1,285 | 0,42 | 12,08 | 0,02 | 2,3 | - | - | 47219,3 | 47689,93 | |

| 07 | 9,7 | 0,013 | 0,016 | 1,25 | 11,5 | - | 0,94 | - | - | 79592,5 | 79615,92 | |

| 08 | 4,837 | 16,87 | 56,19 | 4,84 | 0,04 | 129,1 | 1,35 | 4,44 | 0,73 | 209404,5 | 209622 | |

| 23 | 2,52 | 0,28 | 3,7 | 0,1 | 4,6 | 40,8 | 4 | 0,07 | - | 155140 | 155196 | |

| 24 | - | 0,01 | - | 1,41 | - | 0,61 | 0,01 | 1,32 | - | 33866 | 33869,9 | |

| 26 | 0,62 | 0,013 | 0,096 | 0,173 | 0,3 | 0,07 | - | 0,01 | - | 2689,5 | 2690,7 | |

| 699407 | 700701 | |||||||||||

| Сырье, материалы, ком плектующие изделия руб. | 26,83 | 15,22 | 78 | 8,43 | 36,2 | 162,6 | 100 | 24,4 | 1,9 | |||

| Расход машин-ного временимаш/ч | 2,62 | 1,34 | 2,14 | 0,743 | 0,84 | 0,67 | 1,14 | 0,19 | 0,01 | |||

| Дейст-вую-щая трудо- емкость н/ч | 0,297 | 0,61 | 0,34 | 0,16 | 0,35 | 1,044 | 0,53 | 0,21 | 0,02 | |||

| Действующая трудоемкость, Руб. | 1,43 | 5,75 | 1,696 | 0,6 | 1,92 | 9,15 | 5,05 | 1,69 | 0,01 | |||

Рис.5 - Матричная модель техпромфинплана основного производства насоса "Малыш".

Планируемый объем производства по цехам основного производства получим исходя из основного уравнения техпромфинплана, путем суммирования по строке материальных затрат и объема реализованной продукции в прошлом месяце.

Производственная программа насоса “Малыш” на сентябрь месяц 2001г. составляет 700701руб. ( получена путем суммирования планируемого объема производства по каждому цеху в сентябре месяце). Разделив 700701 на учетную цену насоса "Малыш" 647руб., получим план производства равный 1083 шт. Потребность в сырье, материалах, комплектующих изделиях, машинном времени и плановая трудоемкость в сентябре 2001 года приведены в табл. 1

Таблица 1. – Основные плановые показатели производства.

| Плановые показатели | Потребность на единицу | Потребность на выпуск |

| 1. Сырье, материалы, комплектующие изделия, руб. | 453,53 | 491172,99 |

| 2. Расход машинного времени, маш/час | 9,693 | 10497,519 |

| 3.Трудоемкость производственной программы н/ч | 3,561 | 3856,56 |

| 4. Трудоемкость производственной программы, руб. | 27,296 | 29561,568 |

При построении матричной модели техпромфинплана основного производства насоса “Малыш” была обеспечена полная взаимоувязка деятельности всех цехов основного производства.

Матричная модель техпромфинплана позволила разработать качественные и количественные показатели работы цехов предприятия на сентябрь месяц 2001г, а также разработать план межцеховых поставок. По этому плану были определены выпуск необходимой конечной продукции, потребность в трудовых ресурсах, плановый фонд заработной платы, потребность в сырье, материалах и комплектующих.

Похожие работы

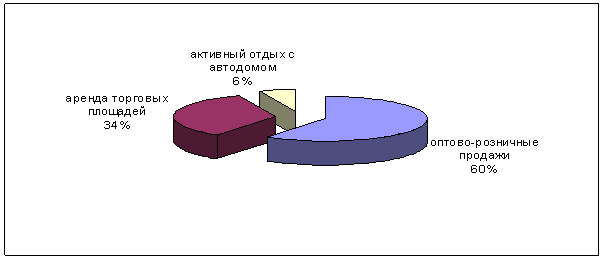

... награждать за успехи. Технология принятия решения – совокупность научных методов, моделей и приемов разработки и принятия управленческих решений. Глава 2. Опыт принятия управленческих технологий на примере фирмы ЗАО «ВНЕШТОРГСИБ – М» 2.1 Характеристика предприятия и механизм принятия управленческих решений на предприятии ЗАО «ВНЕШТОРГСИБ – М» ЗАО фирма «Внешторгсиб- M» работает на ...

... деятельности предприятия Общества с ограниченной ответственностью «БРОНТЕКС» и определив экономическую сущность и факторы влияющие на величину прибыли и рентабельности в целях разработки управленческих решений на основе анализа и оценки прибыли и рентабельности промышленного предприятия на примере ООО проведем диагностику его деятельности за 2004-2006 гг. 2. Анализ финансово-экономической ...

... . Если речь идет о рынке, инвестиции на котором приносят прибыль без глубокой проработки всех деталей проекта, то сложный анализ здесь не будет востребован.[4] 1.2 Управленческое решение по реструктуризации В результате проводимых в стране в последнее десятилетие экономических преобразований перед многими российскими предприятиями возникли проблемы, с которыми они раньше в своей деятельности ...

... с увеличением штата и увеличением зарплаты, заинтересованность работников в повышении производительности возросла. 3. Разработка управленческих решений в рамках совершенствования управления персоналом ОАО «Азот» Отдел кадров в ОАО «Азот» возглавляет начальник отдела, однако при этом он сохраняет непосредственное подчинение руководителю организации. В качестве функционального руководителя ...

0 комментариев