Навигация

6. Сушка.

Проводится после окончательной промывки деталей (после осаждения покрытия). Представляет собой обдувку теплым (t – 60 – 70˚С) воздухом. Проводится в сушильном шкафу.

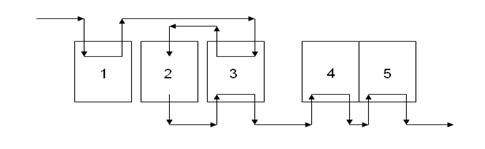

1.2 СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

| № п/п | Операция | Состав раствора, г/л. | Температура, ˚С. | Плотность тока, А/дм2. | Продолжительность операции, мин. | |

| 1 | Химическое обезжиривание | NaOH | 30 | 60 – 80 | - |

5 – 20 |

| Na3PO4 | 20 | |||||

| Na2SiO3 | 15 | |||||

| Синтанол ДС-10 | 2 | |||||

| 22 | Эл.Хим. обезжиривание | NaOH | 20 | 60 – 70 | 2 – 10 | 10 |

| Na3PO4 | 30 | |||||

| Na2SiO3 | 30 | |||||

| Синтанол ДС-10 | 2 | |||||

| 3 | Горячая промывка 1-я ступ. | Н2О | 50 – 60 | - | 0,5 | |

| 4 | Холодная промывка 2-я ступ. | Н2О | 20 | - | 0,5 | |

| 5 | Активация | H2SO4 | 120 | 45 – 80 | - | 2 |

| 6 | Холодная промывка | Н2О | 20 | - | 0,5 | |

| 7 | Осаждение меди | CuSO4*5H2O | 80 | 40 | 1,5 | 38 |

| K4P2O7 | 350 | |||||

| NH4OH | 2 | |||||

| C6H8O7*H2O | 20 | |||||

| 8 | Холодная промывка | Н2О | 20 | - | 0,5 | |

| 9 | Горячая промывка | Н2О | 50 – 60 | - | 0,5 | |

| 10 | Осаждение никеля | NiSO4* 7H2O | 300 | 50 | 3 | 15 |

| NaCl | 15 | |||||

| Н3ВО3 | 40 | |||||

| № п/п | Операция | Состав раствора, г/л. | Температура, ˚С. | Плотность тока, А/дм2. | Продолжительность операции, мин. | |

| 110 | Осаждение никеля | 1,4- бутиндиол | 1,5 | 50 | 3 | 15 |

| Формальдегид | 0,05 | |||||

| Хлорамин-Б | 2,5 | |||||

| ОС-20 | 5 | |||||

| 11 | Холодная промывка | Н2О | 20 | - | 0,5 | |

| 12 | Горячая промывка | Н2О | 50 – 60 | - | 0,5 | |

| 13 | Сушка | воздух | 60 – 70 | - | 5 | |

2.РАСЧЕТ УЧАСТКА ОСАЖДЕНИЯ ДВОЙНОГО ПОКРЫТИЯ МЕДЬ-НИКЕЛЬ. ДВОЙНОГО ПОКРЫТИЯ МЕДЬ-НИКЕЛЬ. 2.1. ОПРЕДЕЛЕНИЕ ФОНДОВ РАБОЧЕГО ВРЕМЕНИ.

Участок металлопокрытия работает, в основном, в две смены при пятидневной рабочей неделе с двумя выходными днями. Продолжительность рабочей недели в одну смену 41 час. В некоторых случаях работа ведется в одну или три смены.

Номинальный годовой фонд времени Тн, исходя из 112 нерабочих дней в году (104 выходных и 8 праздничных), составляет:

Тн = 365 – 112 = 253 суток ( 6210 ч. при 3-х сменной работе).

Для определения действительного фонда времени Тд из Тн вычитают продолжительность основного и дополнительного отпусков, время неизбежных простоев оборудования, включая время, потребное для ремонта:

Тд = Тн – То – Тп

Где:

То - время основного и дополнительного отпусков;

Тп - время неизбежных простоев оборудования.

Потери времени Тп в зависимости от вида оборудования и условий работы цеха составляют 2 – 12% номинального годового фонда времени. Действительные годовые фонды времени рабочих и оборудования, обязательные при проектировании цехов металлопокрытий приведены в табл. 1 и 2.

Таблица 1.

Действительный годовой фонд времени рабочих.

| Продолжительность рабочей недели, ч. | Номинальный годовой фонд времени, ч. | Продолжительность отпуска, дни. | % потерь номинального фонда времени. | Действительный годовой фонд времени, ч. |

| 41 | 2070 | 155 | 10 | 1860 |

| 41 | 2070 | 18 | 11 | 1840 |

| 41 | 2070 | 24 | 12 | 1820 |

Таблица 2.

Действительный годовой фонд времени работы оборудования гальванических цехов.

| Количество рабочих смен в сутки. | Неавтоматизированное оборудование. | ||

| Номинальный годовой фонд времени, ч. | Потери номинального фонда времени, % | Действительный годовой фонд времени, ч. | |

| 3 | 6210 | 4 | 5960 |

2.2 РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ.

Производственная программа на предприятии устанавливается несколько выше заданной, что связано с выпуском некачественной продукции (браком), ввиду сложности гальванического производства. Брак может получиться ввиду несоответствия рецептуры состава раствора или электролита в одной из технологических операций, а также из-за загрязнения электролита, плохого контакта с деталей с барабаном, барабана с контактами, анода со штангой и т.д. брак, в основном, подлежит переделке. Процент переделки зависит от вида покрытия, принятой технологии, типа оборудования, условий работы цеха, поэтому принимается условно 0,5 – 3% по заданному типу детали.

|

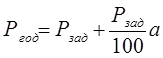

Годовая производственная программа определяется:

Где:

Ргод – годовая программа цеха, м2/год;

Рзад – годовая программа цеха, соответствующая заданию, м2/год;

а – брак продукции, допускающий переделку, % (принимаем 3%).

Ргод = 6000 + (6000/100)*3 = 6180 м2/год.

Принимаем 1 кг = 1 дм2.

Поэтому: Ргод = 61800 кг/год.

2.3 РАСЧЕТ ВРЕМЕНИ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ.

Время обработки деталей τ, одновременно загружаемых в ванну, складывается из технологического времени τ1 и вспомогательного времени τ2.

τ = τ1 + τ2.

Технологическое время определяется временем продолжительности гальванического процесса (времени нахождения по током). Т.к. в данном процессе осаждается два вида покрытия, то в качестве технологического времени выбирается самый продолжительный процесс. Вспомогательное время включает в себя продолжительность загрузки и выгрузки деталей из ванны.

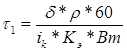

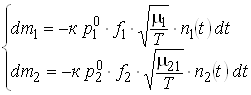

Продолжительность электроосаждения металла (в мин.) рассчитывается по закону Фарадея:

.

.

Где:

δ – толщина покрытия, мкм;

ρ – плотность осаждаемого металла, г/см3;

iк – плотность катодного тока, А/дм2;

Кэ – электрохимический эквивалент осаждаемого металла, г/Ач;

Вт – выход по току, %.

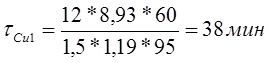

Рассчитаем время осаждения слоя меди толщиной 12 мкм;

.

.

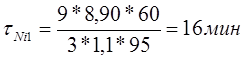

Рассчитаем продолжительность осаждения слоя никеля толщиной 9 мкм:

Процессом, определяющим технологическое время является меднение, т.к. он самый продолжительный. Вспомогательное время принимаем равным 7 минутам. Поэтому время обработки деталей:

τ = 38 + 7 = 45 мин.

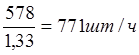

В час получается 1,33 загрузки.

2.4 РАСЧЕТ НЕОБХОДИМОЙ ПРОИЗВОДИТЕЛЬНОСТИ УЧАСТКА.

|

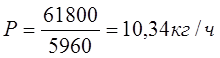

Расчет производится по формуле:

Где:

Ргод – годовая программа цеха, кг/год;

Тд – действительный годовой фонд времени час/год;

|

Р – производительность участка кг/час.

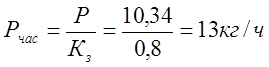

Введем загрузочный коэффициент Кз, который учитывает затраты времени на организацию и проведение первоначальной загрузки и выгрузки деталей, незапланированные простои. Принимаем Кз = 0,8.

|

Реальная часовая программа с учетом коэффициента загрузки:

|

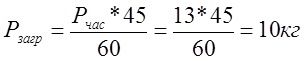

Т.к. в данном проекте 1 загрузка происходит в 45 мин., то рассчитаем реальную программу загрузки:

2.5 РАСЧЕТ КОНСТРУКЦИИ БАРАБАНА.

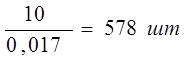

Рассчитаем количество деталей в 1 загрузку:

=

=

Где:

Рзагр – реальная программа загрузки;

m 1дет – масса 1 детали.

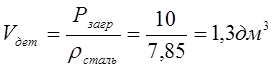

m 1дет = V1дет * ρ = 0.002 *7.85=0.017 кг. = 17 гр.

Т.к. в час производится 1,33 загрузки, то загрузка в час:

Размеры барабана определяются исходя из насыпного объема Vнас загружаемых деталей. Насыпной объем принимается равным 25 – 35% от геометрического объема барабана V. Насыпной объем больше, чем объем загружаемых деталей в Vдет 3 – 10 раз.

![]() ;

;![]()

Насыпная масса mнас: 9,8 кг/л.

Насыпная площадь Sнас: 65 дм2.

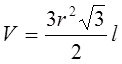

Объем шестигранного барабана рассчитывается по формуле:

Где:

r – радиус описанной окружности, дм;

l – длина барабана, дм.

Длину барабана принимают равной 1,5 – 3 внутреннего диаметра барабана.

Получаем размеры барабана:

Длина l = 726 мм;

Диаметр d = 242 мм.

Принимаем стандартный барабан:

Длина l = 730 мм;

Диаметр d = 270 мм.

2.6 РАСЧЕТ ГАБАРИТОВ ВАННЫ.Размеры ванны, в которую погружается барабан, рассчитываются, исходя из габаритов барабана и конструкции крепления барабана на ванне.

Длина ванны для барабана:

Lвн = l + 2*l1

Где:

l – длина барабана, 0,73 м;

l1 – расстояние от торцевой стенки ванны до барабана, 0,12 м.

Lвн = 0,73 + 2*0,12 = 0,97 м

Ширина ванны для одного барабана:

Wвн = d + 2*w1 + 2*w2+ 2*D

Где:

d – диаметр барабана, 0,27 м;

w1 – расстояние между анодом и ближайшим краем барабана, 0,1 м;

w2 – расстояние между анодом и продольной стенкой ванны, 0,05 м;

D – толщина анода, 0,01 м.

Wвн = 0,27 + 2*0,1+ 2*0,05+ 2*0,01 = 0,58 м

Высота ванны:

Нвн = h1 + h2 + hб

Где:

h1 – глубина погружения барабана в электролит, 0,27 м;

h2 – расстояние от дна ванны до нижнего края барабана, 0,2 м;

hб – расстояние от зеркала электролита до края ванны, 0,3 м;

Нвн = 0,27 + 0,2+ 0,3 = 0,77

Принимаем существующие размеры:

L – 970 мм;

W – 550 мм;

H – 800 мм.

Рабочий объем ванны составляет 250 л.

2.7 ЭНЕРГЕТИКА ЦЕХА. 2.7.1 ПОВЕРХНОСТЬ ЗАГРУЗКИ И СИЛЫ ТОКА.

Суммарная поверхность загрузки одной ванны S:

S = (S1 + S2)y

Где :

S1 – рабочая поверхность покрываемых деталей, Sнас = 65 дм2;

S1 – нерабочая поверхность, 0,03 S1 = 1,95 дм2;

у – количество барабанов, 1 шт.

S = (65 + 1,95) * 1 = 67 дм2

Сила тока, проходящая через ванну: I = S iк

Для ванны меднения:

ICu = 67 * 1.5 = 101 А

Для ванны меднения:

INi = 67 * 3 = 201 А

2.7.2 БАЛАНС НАПРЯЖЕНИЯ ВАННЫ.

Напряжение, подаваемое на штанги ванны, равно алгебраической сумме отдельных падений напряжения:

| Ев=Еа-Ек+Еэл+Екон |

Где:

Ев – напряжение на ванне, В;

Еа – анодный потенциал, В;

Ек – катодный потенциал, В;

Еэл – омическое падение напряжения в электролите, В;

Екон – падение напряжения в контактах и металлических проводниках, В;

Для ванны меднения:

| iср*L | 1,22 | * | 20 |

| ||||||||||||||||

| Еэл | = | c | * | 100 | = | 0,15 | * | 100 | = | 1,63 | В | |||||||||

![]()

| Екон | = | 0,1 | * | (Еа-Ек+Еэл) | = | 0,1 | * | ( | 0,08 | - | -0,29 | + | 1,63 | ) | = | 0,2 | В | |||||||||||||||||||||||

| Ев | = | 0,08 | - | -0,29 | + | 1,63 | + | 0,2 | = | 2,2 | В | |||||||||||||||||||||||||||||

Для ванны никелирования:

| iср*L | 2,12 | * | 20 |

| ||||||||||||||||

| Еэл | = | c | * | 100 | = | 0,04 | * | 100 | = | 1,1 | В | |||||||||

![]()

| Екон | = | 0,1 | * | (Еа-Ек+Еэл) | = | 0,1 | * | ( | 0,1 | - | -0,65 | + | 1,1 | ) | = | 0,2 | В | ||||||||||||

| Ев | = | 0,1 | - | -0,65 | + | 1,1 | + | 0,2 | = | 2,1 | В |

| |||||||||||||||||

Похожие работы

... , технической и патентной литературы (пп.1.1-1.5, [90, 91, 190]) по опыту использования многокомпонентных конденсированных структур, а также используя результаты фундаментальных исследований в области получения различных конденсационных покрытий [27, 54, 60, 124, 125, 135, 142], можно предложить достаточно наглядную классификацию всех существующих и принципиально возможных методов получения ...

... стекает в ванну. 2.5.3 Детали на подвесках необходимо располагать таким образом, чтобы обеспечить минимальную задержку растворов в глухих отверстиях, пазах. 2.5.4 Промывку деталей после гальванической обработке рекомендуется производить вначале в ваннах с непроточной водой (уловителях), а затем в ваннах с проточной водой. Применение ванн-сборников позволяет задержать в них значительную ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

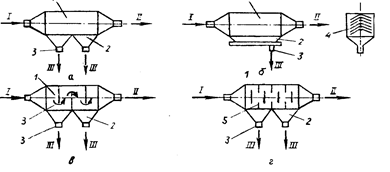

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

0 комментариев